高温合金(铁基、钴基、镍基)是一种能够在600℃以上的高温环境和复杂应力作用下长期工作的高温结构材料。由于高温合金本身具有优异的性能,且在高温环境中展现出良好的可靠性和稳定性等优点,所以被广泛应用于船舶工业、航空航天以及特殊环境领域[1‒2]。

增材制造(3D打印)技术无需模具,工艺流程短,且适合于制备复杂结构零件,成为近几年国内近净成形技术研究的重点[3‒4]。欧美等发达国家十分重视增材制造技术的应用,尤其是应用于钛合金、高温合金等高附加值材料。近些年来,随着对高功率激光器、3D数字技术和材料成形过程中缺陷控制方法等的深入研究,上述增材制造材料已经在航空、航天、石油、化工等领域获得了工程应用。

球形高温合金粉末是合金材料进行增材制造的物质基础。在2013年世界增材制造技术产业大会上,国内外权威专家定义了粒径小于1mm的金属颗粒为增材制造用金属粉末,其中包括了纯金属粉末、合金粉末和难熔化合物粉末等。除此之外,适用于增材制造技术的金属粉末还必须同时满足低含氧量、高球形度、良好流动性和高纯度等[5]条件。

虽然国内在合金粉末制备方面取得了长足进步,但粉末制备技术落后、细粉收得率低、批次稳定性差等问题都制约了粉末制备行业的发展,因此许多高性能粉末仍需进口[6]。《国家增材制造产业发展推进计划(2015~2016年)》明确指出,针对航空航天等领域的重大需求,要突破一批增材制造专用材料。

因此获得具有自主知识产权的增材制造用高温合金粉末材料及其制备技术,对于促进我国增材制造技术在航空航天领域的应用具有重要意义。

1、高温合金粉末的制备技术

制备高温合金粉末的方法有很多种,如机械球磨法、雾化法及化学还原法等。但是,为了使球形金属粉末能满足增材制造技术的要求,工业上通常采用三种方法来进行球形粉末的制备:真空感应熔炼气雾化法(vacuuminductionmeltinggasatomization,VIGA),电极感应熔炼气雾化法(electrodeinduc-tionmeltinggasatomization,EIGA)和等离子旋转电极雾化法(plasmarotatingelectrodeatomization,PREP)[7]。

1.1真空感应熔炼气雾化法

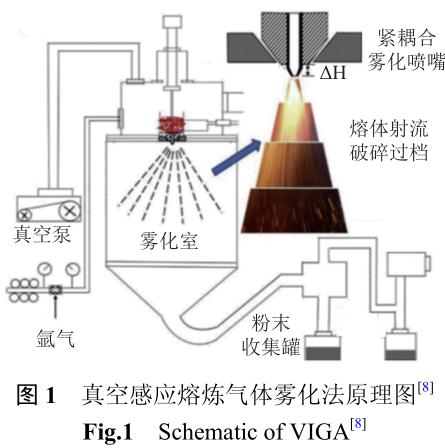

真空感应熔炼气体雾化法是全世界工业化金属粉末制备中应用最广泛的一种技术,其基本原理如图1所示[8]。由图可知,母合金在真空条件下的坩埚中完成熔炼和脱气等过程;随后熔融金属流经导流管,形成稳定的液柱,液流在喷嘴的控制下与高压气体相遇,被破碎成细小的金属液滴;熔融状态的金属液滴在雾化室中不断冷却、球化,最后凝固成球形粉末,在旋风收集器的作用下进入粉末收集罐。雾化过程一般使用高纯氩气或高纯氮气等惰性气体,以避免在破碎过程中出现粉末氧化和引入杂质元素。在破碎过程中,高温金属液流与高压冷气射流进行了广泛的热和动量交换,使雾化后的金属液滴具有较高的冷却速度,所得粉末中微观组织细小且元素偏析少[8]。

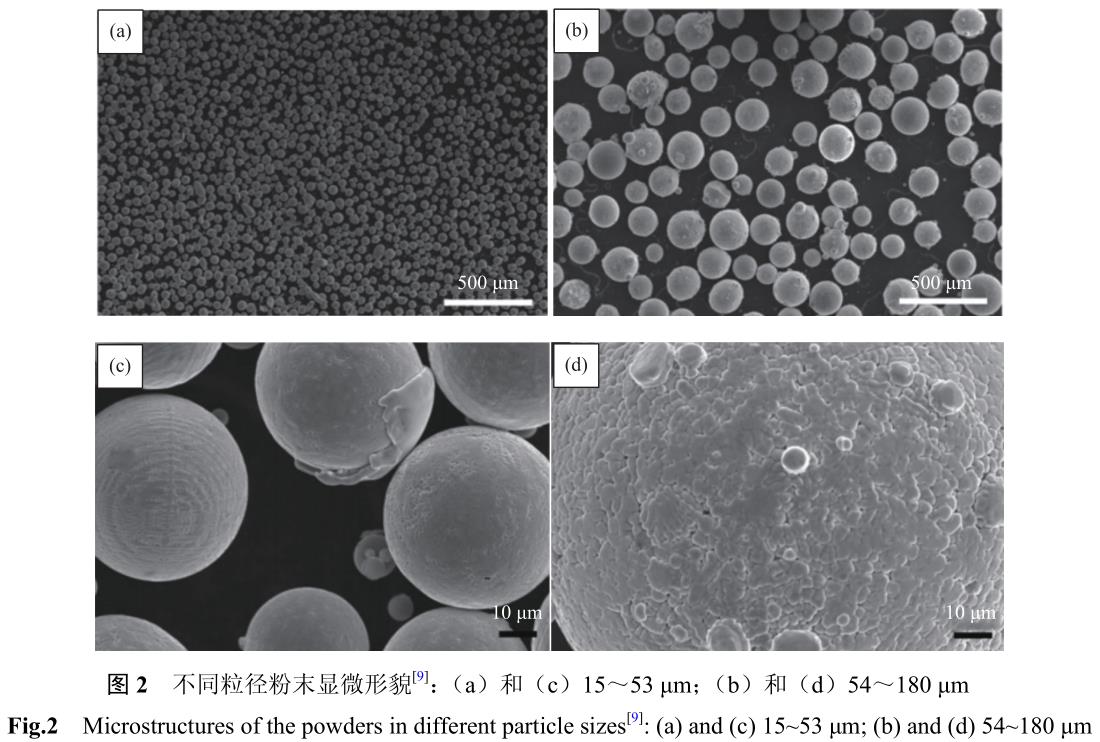

图2[9]显示了通过真空感应熔炼气体雾化法制备的K417G高温合金粉末的显微形貌。可见,粒径在15~53μm的粉末具有较高的球形度,表面光滑;粒径在54~180μm范围内的粉末,球形度随粒径的增大而减小,颗粒越大,表面张力越小,液滴收缩成球形的趋势也越小,而且凝固后的粗粉较容易出现卫星粉和空心粉。因此,对于粉末床增材制造工艺所需的细粉而言,真空感应熔炼气体雾化法制备出的高温合金粉末满足增材制造粉末的要求[9]。

1.2电极感应熔炼气雾化法

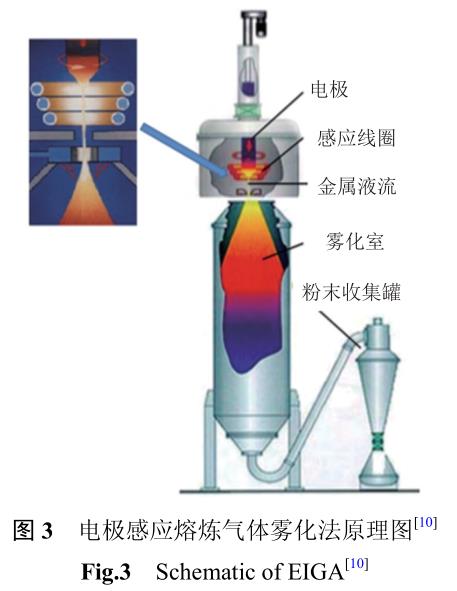

电极感应熔炼气体雾化法属于一种改进型的真空感应熔炼气雾化技术,它采用超频感应线圈替代原有的陶瓷坩埚来熔炼合金,以在避免熔炼过程中活性金属与陶瓷坩埚发生反应从而造成合金的污染,其雾化原理如图3所示[10]。由图可知,将加工好的母合金棒材通过真空室中的高频感应线圈加热熔化,形成固定直径连续可控的熔融金属液流,合金液流在重力(无导流管)的作用下流入雾化室,与高压气流接触破碎雾化成金属液滴,随后液滴在雾化室中完成冷却、球化、凝固的过程,从而实现无非金属夹杂的洁净合金粉末的制备[11]。

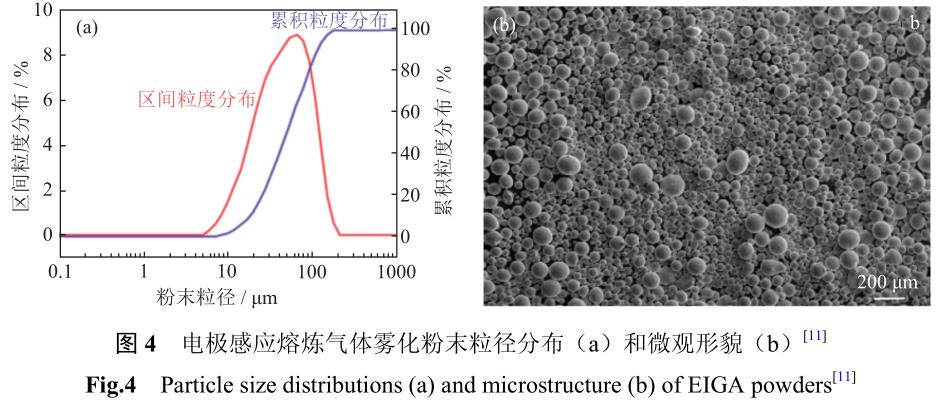

通过电极感应熔炼气体雾化法制备的高温合金粉末粒径分布曲线和微观形貌如图4所示[11],其中粉末粒度主要呈正态分布。电极感应熔炼气体雾化技术制备的粉末与真空感应熔炼气雾化制备的粉末特征与组织基本一致[11]。目前,电极感应熔炼气体雾化工艺制备金属粉末主要集中活性较高的合金上,如钛和钛合金。与真空感应熔炼气雾化技术相比,电极感应熔炼气体雾化技术熔炼的母合金需要提前加工成合金棒,且合金棒尺寸受限,因此存在成本高、生产效率低等问题[12],对于高温合金而言,由于高温合金熔体活性较低,与坩埚几乎不反应,因此,采用真空感应熔炼气雾化技术完全能满足增材制造需求。

1.3等离子旋转电极雾化法

等离子旋转电极雾化法是一种离心雾化法,其原理如图5所示[13]。由图可知,将母合金加工成电极棒,以等离子弧作为热源将高速旋转的金属棒料不断熔化,合金棒材端面熔融的金属液滴在离心力的作用下飞出,并在氩气和氦气的混合气体的作用下快速冷却凝固成球形粉末。等离子旋转电极雾化法可用于镍基高温合金、铝合金、不锈钢等多种成分金属材料的粉末制备。与气雾化法制备的粉末相比,该技术制备的合金粉末具有较高的球形度、良好的流动性、较高的纯净度和较低的氧含量等特点,而且制备过程基本不会出现粉末碰撞的情况,这也减少了粉末缺陷的形成[14]。

通过等离子旋转电极雾化制备的Inconel718合金粉末微观组织和显微形貌如图6所示[15]。可以看出,等离子旋转电极雾化法制备的Inconel718合金粉末表面光洁,基本不存在异形粉,球形度较好。主要原因是等离子旋转电极雾化制粉时,没有高压高速的气体直接与液流接触,粉末液滴无论尺寸大小,受离心力飞出的速度基本相同,所以液滴在飞行过程中不会发生碰撞而形成粘结,因此球形度高、流动性好。与电极感应熔炼气雾化和真空感应熔炼气雾化法相比,等离子旋转电极雾化制得粉末的粒径较大[15]。

2、增材制造用高温合金粉末的研发进展

2.1气雾化法研发进展

真空感应熔炼气雾化法和电极感应熔炼气雾化法同属于气雾化制粉,据不完全统计,目前全世界范围内增材制造使用的高温合金粉末大多采用气雾化法制备。经过多年的发展和创新,气雾化法制备的合金粉末已成为增材制造用高性能球形金属粉末的主要选择之一。紧耦合式雾化喷嘴和自由落体式雾化喷嘴是工业上应用最广泛的两种喷嘴系统,这两种喷嘴出口都是包围在圆柱形液体射流周围,与液柱形成一定角度的夹角,熔炼后合金液流均会被高压冷气体射流破碎成液滴,随后在高速雾化气流中经受高速冷却和深度过冷后球化凝固形成粉末颗粒。在自由落体式结构中,在被雾化气体冲击之前,由于没有导流管的引流作用,合金液流会沿重力方向自由下落一定距离,因此产生的粉末通常具有较大的粒径尺寸。在紧耦合式结构中,合金液流从导流管流出后就会立即被气体射流击中,生产的金属粉末粒径相对较细。通常气雾化法制备的粉末粒度范围较大,在雾化之后,要根据所需粒径范围对粉体进行筛分,并且在雾化过程中使用了大量的氩气或氦气,这都大大降低了生产效率。目前,气雾化法的研究重点是开发出细粉收得率以及生产效率高的球形粉末制备工艺。基于此主要有3种途径:(1)优化气体喷嘴结构设计以提高气体动能转化率,(2)提高雾化气体性能,(3)控制高温熔体性能[16]。

目前,随着关于气体流体动力学的研究取得不断突破,气雾化喷嘴的结构设计也得到了不断的发展。为了提高雾化效率的同时降低雾化气体的使用量,气流通道中具有收敛-发散(Convergent-Diverg-ent,C-D)结构的火箭喷嘴[17]以及拉瓦尔(DeLaval)喷嘴[18]外形的气雾化喷嘴得到了广泛研究。为了提高气体雾化效率,Anderson等[17]在紧耦合式雾化喷嘴的基础上开发出了具有收敛-发散射流的高压气体雾化喷嘴。Allimant和Terpstra[18]采用实验和模拟方法研究了拉瓦尔喷嘴相对位置和匹配角度对液态金属的雾化作用,经工艺优化后,提高了雾化效率。

雾化介质能量可以直接影响雾化效率。基于此,Strauss[19]研究了热气雾化技术,根据理想气体状态方程PV=nRT(式中:P是压强,Pa;V是气体体积,m3;n是气体的物质的量,mol;R是摩尔气体常数,J/(mol·K);T是温度,K)可知,提高雾化气体的温度可以增加大量的动能,从而使气体动能到球形液滴表面能的转化率提高,熔体液流可以破碎为更细小的球形雾滴,从而提高雾化效率,但其对气体加热系统和喷嘴的要求较高,并没有实现工业化应用。

在雾化工艺参数不变的条件下,金属熔体自身物理性能的改变也会对雾化效率产生影响,如密度、黏度以及表面张力等。在金属熔体表面张力不改变的情况下,Putimesev[20]研究了熔体黏度的变化对雾化合金粉末粒度的影响,研究结果表明:随熔体黏度的不断提高,粉末粒径会逐渐变粗。Ozbilen等[21]研究了提高合金熔体过热度对雾化粉末粒度的影响,研究结果表示,在雾化压力条件不改变的情况下,随熔体过热度的增大,雾化粉末平均粒度会减小,当熔体处于较低过热度时,粉末表面不存在卫星球颗粒。

近些年来,随增材制造技术的飞速发展,我国许多科研单位对气雾化制粉技术做了大量的研究,以提高粉末质量,降低粉末成本,如北京科技大学、中南大学、北京有色金属研究院、中航迈特等。高效的雾化喷嘴结构和高纯净度的熔炼系统将会不断涌现,从而为我国增材制造技术的发展提供材料基础和技术支持。

2.2等离子旋转电极雾化法研发进展

等离子旋转电极雾化法作为离心雾化法,与气雾化相比,制备的粉末具有较高球形度、较高纯净度、较低气体含量和良好的流动性等优点,完全满足增材制造的要求。经过多年的发展,等离子旋转电极雾化法在设备改进、粉末质量和生产效率方面都得到了一定的发展,目前等离子旋转电极雾化法在制备高性能球形粉末领域也拥有重要地位。

但等离子旋转电极雾化法制备粉末粒度较粗,成本相对较高和细粉收得率较低等问题是后续应用最关心的问题。通常,电极棒尺寸、旋转速度、冷却气体比例、进给速度、电流大小以及材料密度与表面张力[22‒23]等工艺参数主要影响粉末的粒度分布。刘少伟等[24]通过实验分析了电极棒转速、电极棒直径和等离子弧电流等工艺参数对粉末性能的影响,研究结果表明,随电极棒转速的提高,电极棒直径增大,导致离心力会提高,粉末粒度出现减小的趋势;不规则粉末的出现会随电流的增大而增加,并且出现了元素烧损的现象;随冷却惰性气体中氦气比例的增加,粉末冷却速度变快从而使细粉收得率提高。此外,进给速率应尽可能地与棒料端面的熔化速率相同。如果进给速率快,就会出现合金棒熔化不良,造成飞边的缺陷;如果进给速度慢,就会出现断弧现象,从而影响雾化效率。

在等离子旋转电极雾化法制备粉末过程中,雾化室是金属液滴在飞行过程中完成冷却、凝固成球形粉末的核心场所,雾化室的尺寸将直接关系到制备粉末的质量。马乐等[25]计算了不同工艺参数下对应雾化室的直径,结果表明,在电击棒料旋转速度不改变的情况下,随粉末粒度的增加,其凝固过程所需的飞行距离也随之增大,雾化室的直径也应该不断增加;在同一种粉末粒度的情况下,增加冷却气体中氦气的比例可以有效加速液滴冷却,从而可以有效减小雾化室的尺寸,尤其是在较大粉末粒度时更为显著。

此外,张莹等[26]归纳了使用等离子旋转电极雾化法制备高温合金粉末过程中出现的几种粉末缺陷,如粉末包裹和粘结、氧化粉末以及非金属夹杂物粉末等。研究表明,小液滴在离心力作用下与未凝固完全的粉末发生碰撞是造成粉末包裹和粉末粘结的主要原因,在飞行过程中小液滴的冷却速度很快,所以容易导致这种缺陷的形成;等离子弧热源熔化合金棒料的过程中,棒料缩孔中残留的气体逸出,当熔融状态的金属液滴接触到逸出气体,就会形成氧化粉,并且由于细粉的比表面积大,所以细粉中氧化粉的比例会更高;夹杂物粉末的形成通常是由于设备在长期使用的过程中磨损掉渣或者是雾化室的壁面粗糙污染到了熔融母合金液滴。

经过几十年的发展,我国在等离子旋转电极雾化设备研制和制备工艺上取得了巨大进步,西安赛隆公司在中细粒径粉末制备技术以及难熔钽粉制备工艺上取得了创新性突破,生产出的高球形度、低氧含量、高流动性的球形粉末,已经广泛应用于各个工程领域。

3、粉末的缺陷及控制研究

3.1卫星粉末

对于气雾化制备的粉末,卫星粉现象普遍存在。

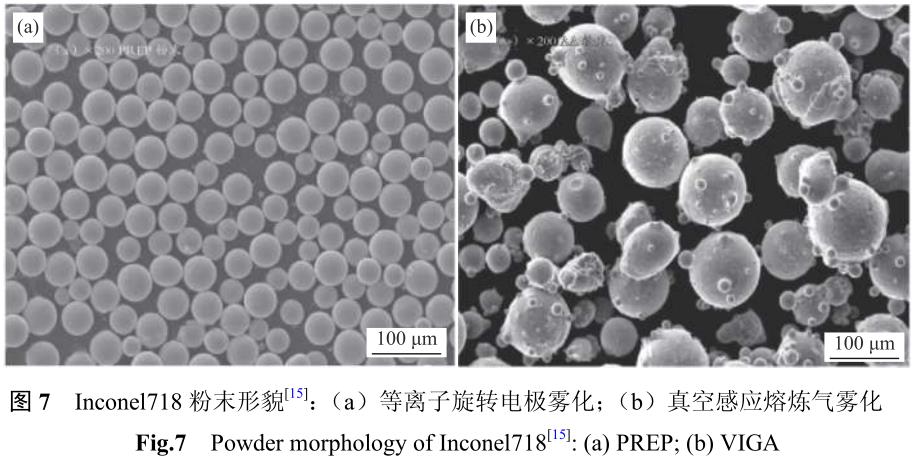

图7分别为等离子旋转电极雾化法和真空感应熔炼气雾化法制备的Inconel718粉末[15]。由图可知,等离子旋转电极雾化法制备的粉体表面光洁,球形度较好,基本不存在卫星粉和粘结;真空感应熔炼气雾化法制备的粉末球形度较差,卫星粉颗粒较多,且表面较粗糙。卫星粉的存在,会降低粉体的球形度、流动性和松装密度等,会对打印件的质量造成不利影响。在激光金属沉积工艺(lasermetaldepos-ition,LMD)中,粉体通过送粉器的负载气流被输送到熔化区,粉体的流动性直接影响粉体的输送效率,流动性差会造成打印层粉体稀薄,从而导致打印层之间形成裂纹和孔洞。在电子束选区熔化成形工艺(electronbeamselectivemelting,EBSM)与选区激光熔化成形工艺(selectivelasermelting,SLM)等基于粉床铺粉技术中,粉体通过刮刀在粉床铺展成层,粉体的流动性差会导致粉末沉积层中形成分散的空隙聚集区,也会导致打印件相对密度低、形成孔洞和裂纹等缺陷[27]。

关于卫星粉和粉末粘结形成的原因,主要是由于在雾化过程中会产生尺寸大小不一的粉末,不同尺寸的粉末会处在不同的凝固状态和飞行速度。卫星粉的特点是一颗大粉末上面粘结了一个或多个小尺寸粉末,由于未完全凝固的小粉末撞击到了已经凝固完成的大粉末,因此大粉末未发生变形。那些处于未凝固完全状态的粉末相互撞击或与雾化室的内壁发生碰撞,从而造成了粉末粘结或变形为不规则粉末[28]。在雾化过程中,可以通过改变工艺参数(如提高雾化气体压力)来加快液滴的冷却速度,让粉末在碰撞之前完成冷却,从而在一定程度上减少卫星粉的形成。

3.2空心粉末

对于气雾化制备粉末,空心粉是很常见的一类缺陷。空心粉一般会分为两种类型:第一种是气体完全封闭在粉末心部;第二种是球形液滴在凝固过程中形成的缩孔。大量实验表明,对于气雾化工艺制备的金属粉末,都会有较高比例的空心粉存在;等离子旋转电极雾化法制得的粉末通常孔隙率较低[14]。一般随着雾化气压的增大,粉末中孔洞的尺寸、数量、孔隙率都会相应增加。另外在后续增材制造过程中,合金粉末中空心粉的存在会导致卷入性气孔、析出性气孔、裂纹等缺陷的产生,从而影响成型件的力学性能。因此,在雾化过程中,对空心粉的控制尤为重要。

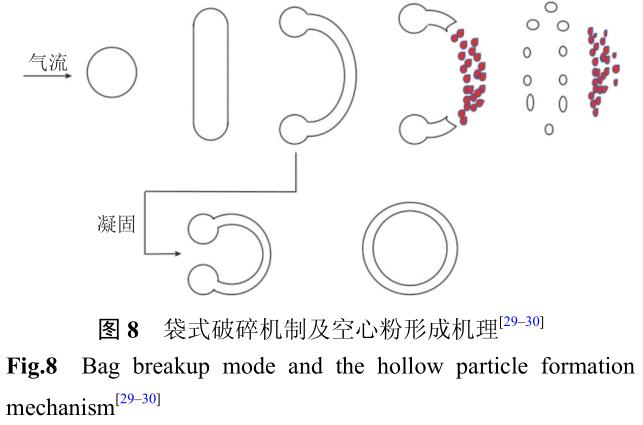

有观点认为液滴的袋式破碎机制会促进空心粉的产生与形成,如图8所示[29‒30]。在雾化过程中,气流的扰动作用会导致液流前端形成极不稳定的液膜,在气流的冲击扰动下,液膜发生破碎,形成大量细小的液滴。雾化气体的冲击有可能会导致液膜破碎不完全,导致雾化气体被裹入,如果在袋状液膜开口处结合前,里面的雾化气体没有逸出,就会形成空心粉。凝固缩孔基本只会出现在大粒径粉末中,因为大颗粒粉末在凝固时冷却速度慢,会出现多个枝晶,在枝晶组织之间,凝固缩孔容易形成[31]。

在雾化工程中,可以通过改变工艺参数来降低雾化气体的动能,如降低雾化压力,从而减少雾化过程中空心粉的形成。另外,在液膜破碎开始前,气流会在熔体液流表面发生剪切作用,从而导致液体表面会捕获一定量的气体,这样就会使液流在破碎之前就含有了一些气体,这部分气体在雾化过程中难以逸出,从而导致了凝固后空心粉的形成[32]。因此,可以尝试优化雾化喷嘴布局,调整喷嘴角度以减少高压气体与熔体液流的剪切作用,减少空心粉的含量[29]。

3.3氧化粉末

由于球形粉末的比表面积较大,在雾化制备高温合金粉末的过程中难以避免氧化粉末的产生,氧化粉末的产生主要有两个原因:一是在雾化制备过程中产生的氧化物,二是在后期转移、筛分及处理过程中对氧气的吸附。有研究表明,由于小粒径粉末的比表面积更大,粉末的含氧量通常随粒径减小而增大,合金粉末的氧含量过高,会导致成形件力学性能恶化,所以高性能的球形高温合金粉末必须保证低氧含量[33]。

对于雾化过程中产生氧化的情况,使用高纯惰性保护气体和足够的设备真空度都可以有效减少氧化粉的比例;在后续处理过程中,只能通过减少粉末与空气的接触来阻止氧化粉末的产生。有研究表明,当镍基高温合金粉末与空气接触时,粉末的氧化行为对温度变化很敏感,合理控制处理温度可以有效抑制氧化。在真空温度场下,粉末表面吸附的气体解吸后,也可以有效降低粉末的含氧量[34‒35]。

3.4非金属夹杂物粉末

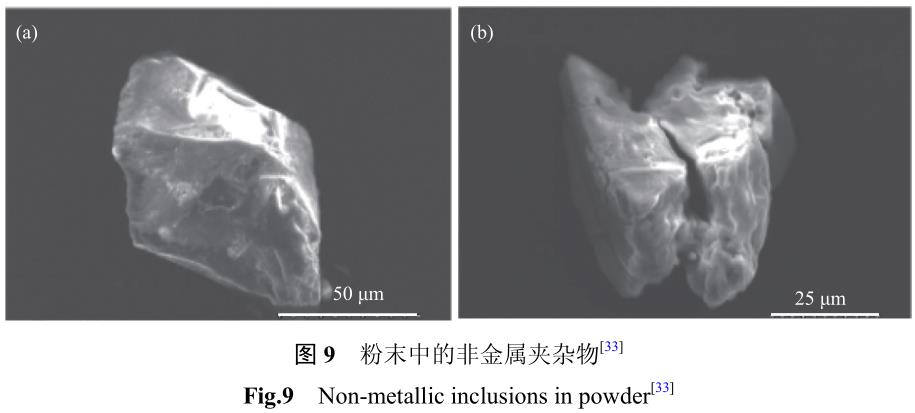

非金属夹杂物也是决定球形高温合金粉末性能的重要指标之一,粉末中夹杂物的存在会对后期成形件的冶金质量和力学性能产生重要的影响。粉末中的非金属夹杂物形貌如图9所示[33]。在等离子旋转电极雾化法制得的粉末中,非金属夹杂物主要来源于合金棒料和制粉设备的损耗[26];而对于气雾化法制备的粉末,夹杂物主要来源于坩埚、导流管以及喷嘴等。

在当前制粉技术条件下,不可能完全避免雾化过程中非金属夹杂物的产生,只能通过优化雾化工艺来降低非金属夹杂物的存在,以及在粉末后续处理过程中去除夹杂物,从而提高粉末的纯净度。有研究人员通过计算和试验的方法研究了静电分离工艺对高温合金粉末中非金属夹杂物的去除效果,研究结果表明,静电分离工艺对粒径小于200μm的Al3O2夹杂颗粒去除效果显著[36]。此外,气体浮选、气流磨和滚筒磨等后处理方式也都能有效去除粉末中的非金属夹杂物[33]。

4、增材制造用高温合金粉末的发展趋势

球形粉末材料是金属增材制造工艺的原材料和耗材。随着金属增材制造技术的不断发展,适用于增材制造的合金粉末价格较高、品质较低和生产率较低等问题日益显现。因此,针对增材制造技术,优化设计出适用于增材制造的高温合金粉末和改进制备工艺以提高细粉收得率在未来一段时间里将是重要的研究方向。随着对合金粉末制备基础理论的深入研究以及新热源技术(等离子炬、电子束、激光)的应用,传统制粉技术(气雾化法、等离子雾化法和离心雾化法等)将得到不断的升级和发展,新的粉末制备技术和粉末分级技术将会出现,增材制造用高品质球形金属粉末的适用标准将逐渐被完善。未来的球形高温合金粉末制备技术将朝着智能化和现代化的方向不断发展。

参考文献

[1]Liu L, Meng J, Liu J L, et al. Influence of Re on low-cycle fatigue behaviors of single crystal superalloys at intermediate temperature. J Mater Sci Technol, 2019, 35(9): 1917

[2]Hou G C, Xie J, Yu J J, et al. Room temperature tensile behaviour of K640S Co-based superalloy. Mater Sci Technol, 2019, 35(5): 530

[3]Tang L, Liang J J, Cui C Y, et al. Influence of Co content on the microstructures and mechanical properties of a Ni-Co base superalloy made by specific additive manufacturing process. Mater Sci Eng A,2020, 786: 139438

[4]Cox S C, Thornby J A, Gibbons G J, et al. 3D printing of porous hydroxyapatite scaffolds intended for use in bone tissue engineering applications. Mater Sci Eng C, 2015, 47(2): 237

[5]Herzog D, Seyda V, Wycisk E, et al. Additive manufacturing of metals. Acta Mater, 2016, 117: 371

[6]Panwisawas C, Tang Y T, Reed R C. Metal 3D printing as a disruptive technology for superalloys. Nat Commun, 2020, 11(1):2327

[7]Lei N Z. Study on Process and Properties of Spherical Metal Powder Prepared by Plasma Rotating Electrode Process [Dissertation]. Xi'an: Xi'an University of Technology, 2019

(雷囡芝. 等离子旋转电极雾化法制备球形金属粉末的工艺及性能研究[学位论文]. 西安: 西安理工大学, 2019)

[8]Wei M W, Chen S Y, Sun M, et al. Atomization simulation and preparation of 24CrNiMoY alloy steel powder using VIGA technology at high gas pressure. Powder Technol, 2020, 367: 724

[9]Jia W M, Chen S Y, Wei M W. Characteristics and printability of K417G nickel-base alloy powder prepared by VIGA method. Powder Metall, 2019, 62(1): 30

[10]Yang L B, Ren X N, Xia M, et al. Study on powder characteristics and effect factors of droplets size during electrode induction melting gas atomization. Rare Met Mater Eng, 2020, 49(6): 2017

(杨乐彪, 任晓娜, 夏敏, 等. 电极感应熔化气雾化粉末特性及液滴尺寸影响因素的研究. 稀有金属材料与工程, 2020, 49(6): 2017)

[11]Guo R P, Xu L, Zong B Y P, et al. Characterization of prealloyed Ti‒6Al‒4V powders from EIGA and PREP process and mechanical properties of HIPed powder compacts. Acta Metall Sinica, 2017,30(8): 735

[12]Jin Y, Liu P, Shi J G, et al. Effects of gas-atomized pressure on morphology and properties of TC4 powder prepared by electrode-induced gas atomization. Mater Sci Eng Powder Metall, 2018, 23(3):312

(金莹, 刘平, 史金光, 等. 雾化压力对电极感应熔炼气体雾化TC4粉末形貌与性能的影响. 粉末冶金材料科学与工程, 2018, 23(3): 312)

[13]Chen G, Zhao S Y, Tan P, et al. A comparative study of Ti‒6Al‒4V powders for additive manufacturing by gas atomization, plasma rotating electrode process and plasma atomization. Powder Technol,2018, 333: 38

[14]Liu J, Xu N H, Yu J N. Preparation of TC4 alloy powder by plasma rotating electrode atomization. Ningxia Eng Technol, 2016, 15(4): 340

(刘军, 许宁辉, 于建宁. 用等离子旋转电极雾化法制备TC4合金粉末的研究. 宁夏工程技术, 2016, 15(4): 340)

[15]Wang H, Bai R M, Zhou X M, et al. Comparative analysis of Inconel718 powder prepared by PREP method and AA method. New Technol New Prod China, 2019(19): 1

(王华, 白瑞敏, 周晓明, 等. PREP法和AA法制取Inconel718粉末对比分析. 中国新技术新产品, 2019(19): 1)

[16]He J, Ma S Z, Zhang X G, et al. Research progress and prospects of metal powder preparation technology for additive manufacturing.Mech Eng Mater, 2020, 44(11): 46

(何杰, 马士洲, 张兴高, 等. 增材制造用金属粉末制备技术研究现状及展望. 机械工程材料, 2020, 44(11): 46)

[17]Anderson I E, Terpstra R L. Progress toward gas atomization processing with increased uniformity and control. Mater Sci Eng A,2002, 326(1): 101

[18]Allimant A, Planche M P, Bailly Y, et al. Progress in gas atomization of liquid metals by means of a De Laval nozzle. Powder Technol, 2009, 190(1-2): 79

[19]Strauss J T. Hotter gas increase atomization efficiency. Met Powder Rep, 1999, 54(11): 24

[20]Putimtsev B N. Effect of blast parameters on the mechanism of disintegration of a molten metal jet and on the properties of atomized powders. Powder Metall Met Ceram, 1972, 11(2): 85

[21]Ozbilen S, Unal A, Sheppard T. Influence of superheat on particle shape and size of gas atomised copper powders. Powder Metall, 1991,34(1): 53

[22]Basak C B, Krishnan M, Kumar R, et al. Characterization and process evaluation of Ni–Ti–Fe shape memory alloy macro-spheres directly fabricated via rotating electrode process. J Alloys Compd, 2014,597(11): 15

[23]Wosch E, Feldhaus S, Gammal T E. Rapid solidification of steel droplets in plasma rotating electrode process. ISIJ Int, 1995, 35(6):764

[24]Liu S W, Duan W C, Dong B B. Effect of PREP process parameters on properties of AlSi10Mg aluminum alloy powder for 3D printing.Nonferrous Met Eng, 2019, 9(9): 45

(刘少伟, 段望春, 董兵斌. PREP工艺参数对3D打印用AlSi10Mg铝合金粉末性能的影响. 有色金属工程, 2019, 9(9): 45)

[25]Ma L, Jia Q G, Li Y Y, et al. Study on the matching between the diameter of the atomization chamber of the PREP equipment and the cooling crystallization of the powder droplets. China Plant Eng,2019(17): 173

(马乐, 贾庆功, 李扬扬, 等. PREP设备雾化室直径与粉末熔滴冷却结晶匹配研究. 中国设备工程, 2019(17): 173)

[26]Zhang Y, Dong Y, Zhang Y W, et al. Investigation on abnormal particles in nickel-based superalloy powder by PERP. Powder Metall Ind, 2000, 10(6): 7

(张莹, 董毅, 张义文, 等. 等离子旋转电极法所制取的镍基高温合金粉末中异常颗粒的研究. 粉末冶金工业, 2000, 10(6): 7)

[27]Anderson I E, White E M H, Dehoff R. Feedstock powder processing research needs for additive manufacturing development. Curr Opin Solid State Mater Sci, 2018, 22(1): 8

[28]Peng H L. Microstructure and Properties Analysis of Nickel-Based Superalloy Powders Prepared by Gas Atomization [Dissertation].Guangzhou: South China University of Technology, 2016

(彭翰林. 镍基高温合金粉末组织结构分析及性能研究[学位论文].广州: 华南理工大学, 2016)

[29]Li X G, Liu C, Zhu Q. Research progress on gas atomization technology for preparation of feedstock powder used in metal additive manufacturing. Aeronaut Manuf Technol, 2019, 62(22): 22

(黎兴刚, 刘畅, 朱强. 面向金属增材制造的气体雾化制粉技术研究进展. 航空制造技术, 2019, 62(22): 22)

[30]Rabin B H, Smolik G R, Korth G E. Characterization of entrapped gases in rapidly solidified powders. Mater Sci Eng A, 1990, 124(1): 1

[31]Su P F, Liu Z M, Guo Y, et al. Microstructure and solidification defect of René104 nickel-base superalloy powder atomized by argon gas atomization. J Cent South Univ Sci Technol, 2018, 49(1): 64)

(苏鹏飞, 刘祖铭, 郭旸, 等. 氩气雾化René104镍基高温合金粉末的显微组织和凝固缺陷. 中南大学学报(自然科学版), 2018, 49(1):64))

[32]Hann D B, Cherdantsev A V, Azzopardi B J. Study of bubbles entrapped into a gas-sheared liquid film. Int J Multiphase Flow, 2018,108: 181

[33]Yuan H, Li Z, Xu W Y, et al. The study of argon atomized superalloy powders. Powder Metall Ind, 2010, 20(4): 1

(袁华, 李周, 许文勇, 等. 氩气雾化制备高温合金粉末的研究. 粉末冶金工业, 2010, 20(4): 1)

[34]Xu W Y, Li Z, Liu Y F, et al. Influence of temperature on the oxidation behaviors of the nickel-based superalloy powders. Powder Metall Technol, 2020, 38(3): 192

(许文勇, 李周, 刘玉峰, 等. 温度对镍基高温合金粉末氧化行为的影响. 粉末冶金技术, 2020, 38(3): 192)

[35]Zou J W, Wang W X. Development and application of P/Msuperalloy. J Aeronaut Mater, 2006(3): 244

(邹金文, 汪武祥. 粉末高温合金研究进展与应用. 航空材料学报,2006(3): 244)

[36]Zhang Y W, Li K M. Removing non-metallic inclusion from superalloy powder during electrostatic separation process. Mater Sci Eng Powder Metall, 2016, 21(6): 885

(张义文, 李科敏. 静电分离去除高温合金粉末中非金属夹杂物. 粉末冶金材料科学与工程, 2016, 21(6): 885)

无相关信息

jhx-ti.com

聚宏信微信二维码