增材制造(AM)原理是基于目标构件的三维模型数据,通过分层切片技术,在每一层中导入相关参 数,最后利用材料逐层累加来快速成型三维零件[1-3]。相对于传统金属制造工艺,增材制造具有不受零件 结构限制、原材料利用率高和力学性能接近锻件水平等优点[4-5]。板材叠层增材制造(Sheet lamination additive manufacturing,SLAM)是美国材料与试验协会划分的增材制造七大类之一,其以金属箔材作为原材 料,通过促进界面原子相互扩散形成固态冶金结合,最终实现逐层累加成形[6-7]。超声波增材制造是一种 典型的板材叠层增材制造技术,采用大功率超声(超过16 kHz)作为能量来源,以金属箔材作为原材料, 利用层与层之间振动摩擦来产生热量,促进界面附近原子相互扩散形成良好的固态冶金结合,从而实现 逐层累加成形[8]。SLAM技术具有成形速度快、温度低、结合强度高和能成形多材料等优点,在在航空航 天、汽车制造、电子工业和密封技术等方面有着广阔的应用前景[9]。 热等静压工艺(HIP)是一种以氮气或氩气等惰性气体为压力传递介质,将制件放置于密闭的容器之中, 在一定的成形温度下,向制件施加各向同等压力的成形技术[10]。热等静压是制备高质量零件的常用手段, 采用增材制造离散堆积原理,利用热等静压的高温、各向等压和真空等工艺优势[11],如图 1 所示。本文 提出一种热等静压增材制造复合成形工艺(Hot isostatic pressure additive manufacturing,HIPAM),本工艺借 鉴了超声波增材制造技术的成形思路,对箔片和片层直接施压温度和等静压力,实现金属片材或箔材的 相邻界面附近原子相互扩散形成良好的固态冶金结合,具体工艺流程为:基于零件三维模型,逐层切片, 将每层所需的材料种类和形状叠加,置于密闭包套中高温高压一体化成形,最终去除包套,得到目标构 件。HIPAM 技术具有诸多优势,比如片层原材料来源广泛,可来自铸造、轧制和增材制造等各种工艺; 热等静压炉容量较大,可容纳成形大型零部件;可在不同片层设计不同材料,从而实现多材料零件一体 化成形。

HIPAM技术科学本质是固态变形扩散连接。即在真空、高温、高压和均匀变形条件下,使表面充分 洁净的层状材料接近到原子引力作用的范围内形成牢固的化合键,界面少量残余的微孔洞和氧化物在扩 散作用下逐渐消失,最终在界面处形成高质量的扩散接头,从而实现叠层成形[12-13]。钛合金具有优异的 抗腐蚀性、热稳定性和高比强度,钢材料结构性能良好、价格低廉,钛/钢复合材料以其高强度、优异的 耐蚀性能和显著的经济效益而被广泛的应用于化工、石油和航空航天等工业领域[14-16]。因此,本文选取 钛/钢复合构件作为研究对象,探索HIPAM技术的可行性。 钛合金和不锈钢的直接扩散连接会导致各种金属间化合物形成,如FeTi、Fe2Ti、σ相、Fe2Ti4O和TiC,这些金属间化合物会导致接头变脆[17-18]。同时,钢的线膨胀系数是钛合金的1.4倍,基体材料热膨胀 不匹配会界面导致残余应力的产生。GHOSH等[19]采用压力3 MPa,温度800~950℃和时间1.5 h的扩散焊接 工艺,得到钛合金与不锈钢接头的最高强度仅为242 MPa。鉴于此,为提高钛合金和不锈钢界面的化学相 容性并降低界面处的残余应力,一般采用金属箔片作为中间层。 Ag、V、Nb、Cu、Ni等具有良好塑性的金属箔片常被用作钛/钢连接的中间层[20-21]。其中,Cu和Ni虽 然在一定程度上阻碍了Ti与不锈钢的直接扩散,但其本身依然会与Ti生成金属间化合物,导致界面结合强 度依然不高。ELREFAEY等[22]使用Cu作为中间层对纯钛和低碳钢进行扩散连接,连接强度为318 MPa。黄 利等[23]发现表面纳米化的钛合金与不锈钢加镍箔中间层扩散连接得到接头强度为323 MPa。与Cu、Ni中间 层相比,采用Nb箔作为中间层时,Nb-Ti界面未生成任何金属间化合物,但Nb与不锈钢界面有FeNb金属 间化合物生成。骆宗安等[24]采用Nb作为中间层在900℃下真空轧制制备了TA2与304L不锈钢复合钢板,界 面剪切强度提升至338 MPa。由此可见,使用单一中间层虽然能够提升钛/钢接头强度,但不能完全防止界 面金属间化合物的形成。

插入多层复合中间层被认为是避免钛/钢接头中有害的金属间化合物形成的最佳方法。SONG 等[25]采 用 Cu/Nb 复合中间层在 850℃~950℃下扩散连接了 Ti-6Al-4V 与 AISI 316L 不锈钢,950℃以下实现钛合金 与不锈钢的塑性过渡连接,避免了金属间化合物生成,接头组织依次为 Ti-6Al-4V/α+β Ti/Nb/Cu/SS,抗拉 强度达到 489 MPa。陈等[26]使用 Cu/Ta 复合中间层对不锈钢和钛合金进行扩散连接,连接界面无金属间化 合物生成。使用阶梯工艺(升温至 1050℃,停留 2 s 后,降温至 950℃,保温 1200 s)比常规工艺(升温 至 1000℃, 保温 1200 s)接头具有更小的中间层厚度和更高的焊合率,接头抗拉强度从 390 MPa 提升至550 MPa。Li 等[27]使用厚度均为 10 μm 的 Ni/Cu/Nb 复合中间层实现不锈钢和 TC4 的扩散连接,最佳工艺 参数为 850℃/45 min/10 MPa,此时少量 Ni 元素扩散至 Cu/Nb 界面,促进了 Cu 向 Nb 的固溶,强化界面, 最高抗拉强度可以达到 300 MPa。当连接温度超过 850℃,Ni 在 Cu/Nb 界面大量聚集生成脆性相,降低了 接头的强度。Yang 等[28]采用 V/Cu/Co 多层金属中间层对 TC4 和不锈钢在 800、840、880 和 920℃下进行 扩散连接,Cu/Co 连接界面生成一层固溶体,880℃时固溶体据有最佳的厚度,强度达到 292 MPa,随着 温度进一步增加,界面性能极具下降。中间层箔片厚度对界面的力学性能也有显著影响。过薄的中间层 无法阻挡金属原子扩散,且易在高温高压的作用下褶皱破裂。同时,中间层材料一般较软,过厚的中间 层容易成为薄弱区域,从而降低界面强度[29]。 综上所述,防止连接界面生成金属间化合物是提高连接界面强度的有效方法。根据二元合金相图可 知,Cu 与 Fe、Nb 等元素不生成金属间化合物,Nb 和 β-Ti 元素固溶度高且不生成金属间化合物,因此使 用 Cu/Nb 复合中间层可以有效防止钢和钛合金连接界面金属间化合物的生成。Ni 与 γ-Fe 和 Cu 均可以无 限固溶,因此使用 Ni/Cu/Nb 复合中间层也可以有效的防止连接界面生成金属间化合物。因此,本文采用Nb/Cu 双层和 Nb/Cu/Ni 三层复合中间层,并调整了 Cu 箔厚度,来研究热等静压工艺下 Ti-6Al-4V 钛合金 和 316L 不锈钢界面微观结构、元素扩散、力学性能和断裂机制。并采用最优的中间层种类和厚度制备了 钛/钢机匣缩比件,为 HIPAM 技术的应用奠定基础。

1、实验

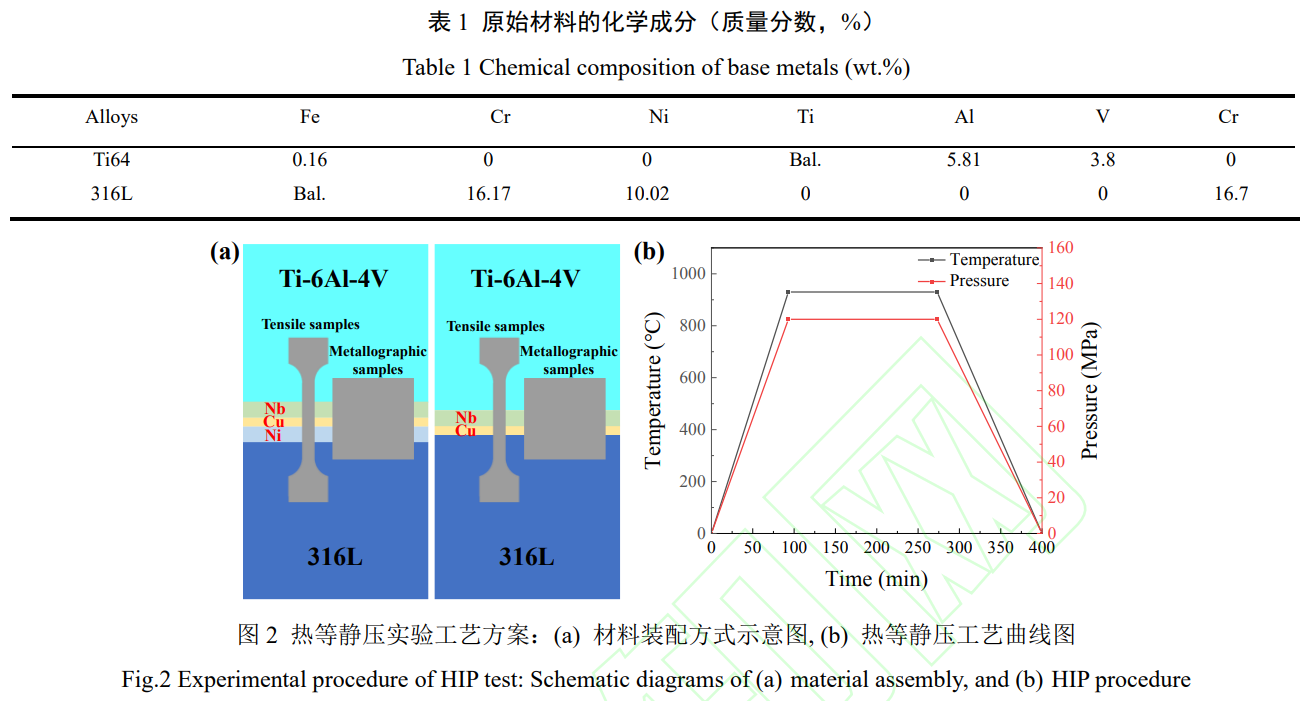

本次研究所使用的材料为轧制态的Ti-6Al-4V和316L不锈钢,加工成直径46 mm、高度30 mm的圆柱, 主要化学成分如表1所示。中间层Nb、Cu和Ni箔质量分数为99.5%及以上。图2(a)是材料装配方式示意 图,其中Nb箔和Ni箔厚度选取为100 μm,而Cu箔厚度选用为50 μm。钛合金表面使用激光清洗去除表面的 氧化膜和夹杂物,其余材料待复合表面都利用800目的砂纸进行打磨处理,然后用酒精和丙酮擦拭干净后 置于包套中。使用分子真空泵在室温和600℃下对包套抽真空,当真空度达到10-4 Pa时,通过氩弧焊接将 抽气口封闭。热等静压工艺是在QIH-15热等静压机器中进行的,温度设置为930℃,升温速率为5℃/min,压力120 MPa,保持3小时,然后炉冷至室温,如图2(b)所示。 利用电火花线切割将HIPAM试样制成8 mm×8 mm×5 mm块体,经超声清洗和红外干燥处理,在自动 研磨抛光机上研磨到2000目后,采用金刚石抛光膏及Al2O3抛光液抛光。采用Quanta 650 FEG型场发射扫 描电镜观测界面组织形貌,使用步长0.1 μm的电子探针(EPMA-8050G)进行元素分析。拉伸试样取样位置 和形状如图2(a)所示,拉伸片尺寸为30 mm × 7 mm × 1.5 mm。使用日本岛津AG-IC 100 kN型材料高温持久性能试验机进行拉伸强度测试,拉伸速度为1 mm/min,通过标距来计算断后延伸率。同种状态下取3个拉 伸试样进行测试,测试结果取平均值,采用SEM观察了拉伸断口形貌。

2、实验结果及讨论

2.1 不同中间层种类界面组织形貌

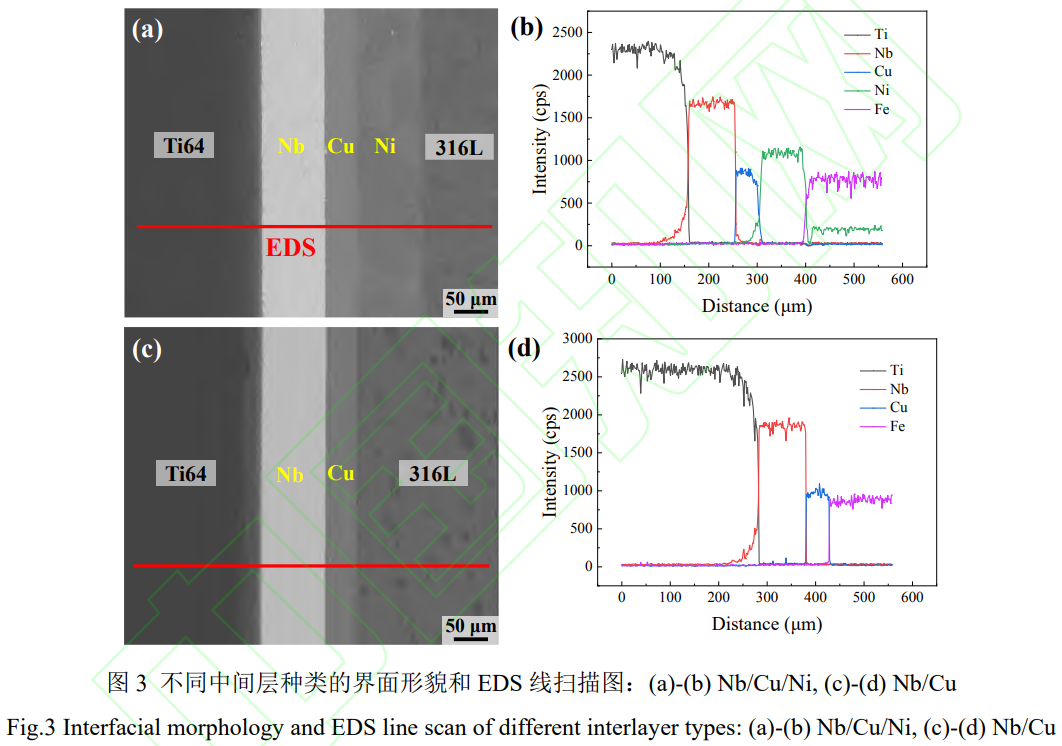

钢和钛合金界面空洞的闭合过程受到变形机制和扩散机制影响。Cu和Fe基本不固溶,因此扩散机制 在钢和Cu界面的空洞闭合过程的贡献很小,钢和Cu界面空洞不易闭合。Ni和Cu与Fe元素可以无限固溶, 钢-Ni界面空洞比钢-Cu界面空洞更快闭合。因此,使用Ni/Cu/Nb复合中间层更有利防止连接界面存在孔洞 缺陷。图3为采用Nb/Cu/Ni三层复合中间层和Nb/Cu双层复合中间层的Ti-6Al-4V与316L不锈钢连接界面的SEM像和EDS线扫描图。结果表明,在热等静压高温高压的作用下,Nb/Cu/Ni三层和Nb/Cu双层复合中间 层的界面连接效果均十分优异,无明显孔洞和裂纹等缺陷。所选复合中间层都成功阻止了Ti和Fe元素之间 的原子迁移,从而避免了Ti-Fe脆性金属间化合物的生成。Ti-Nb界面可观测到明显的扩散层,扩散距离约 为55 μm,界面高倍SEM图中可以确认该扩散层是β-Ti和片层α-Ti组成的魏氏组织(图4(a))。这是因为Nb元 素是钛合金β相的稳定元素[30],扩散到Ti-6Al-4V基体会降低α→β相的转变温度,从而有利于生成β-Ti, 在随炉冷却的过程中部分β-Ti转变形成α-Ti。同时,Nb元素向Ti基体的扩散距离远大于Ti向Nb箔的扩散距 离,与骆宗安等[24]和SONG等[25]研究结果相一致。Nb在β-Ti相中的扩散系数明显高于比Ti在Nb箔中的扩 散系数[31],导致β-Ti沿界面向Ti基体侧生长。 Nb-Cu界面没有观察到明显的扩散层,这是因为Nb与Cu之间在930℃下扩散系数较小且固溶度较低, 导致扩散距离有限。如图4(b)所示,Ni箔左侧的Cu-Ni界面呈现模糊不均匀的形貌。由Cu-Ni二元相图[32]可 知,Ni与Cu元素可以无限固溶。在930℃下,D(Ni(20%))为9.12×10-13 m2.s-1,D(Cu(20%))为1.47×10-10 m2.s-1,Cu在Ni中的扩散速率高于Ni在Cu中的扩散速率,Cu原子扩散产生的空位不能完全被Ni原子补充,为孔洞的形成提供了条件[33-34]。在高温高压的作用下,材料表面持续塑性变形、原子扩散和晶粒长大消除了界面 附近空洞[35]。因此界面没有发现明显的孔洞,但呈现不均匀形貌。界面呈现模糊是因为Ni与Cu原子序数 接近,衬度接相差不大。虽然Ni向Cu侧扩散了约20 μm,但并未穿越Cu箔与Nb元素直接接触形成金属间 化合物。 Ni箔右侧的Cu-SS界面与Cu-Ni界面相似,也呈现模糊不均匀形貌,扩散层厚度约为16 μm,这是因为Ni与Fe元素也可无限固溶[36]。图4(c)SS-Ni界面点扫处元素成分及含量为82%Ni、13%Fe和5%Cr。Cr是体 心立方结构的铁素体形成元素,Ni是稳定面心立方结构的奥氏体元素。根据Fe-Ni-Cr三元相图[37],此处形 成的扩散层为γ相。在图4(f)中可以看到,SS-Cu界面的扩散距离极薄,这是因为Cu与Fe都是紧密的体心立 方结构,彼此之间的互溶度有限,在930℃下扩散系数较小,从而导致SS-Cu界面的扩散层厚度远小于SSNi界面。

2.2 不同中间层种类界面力学性能

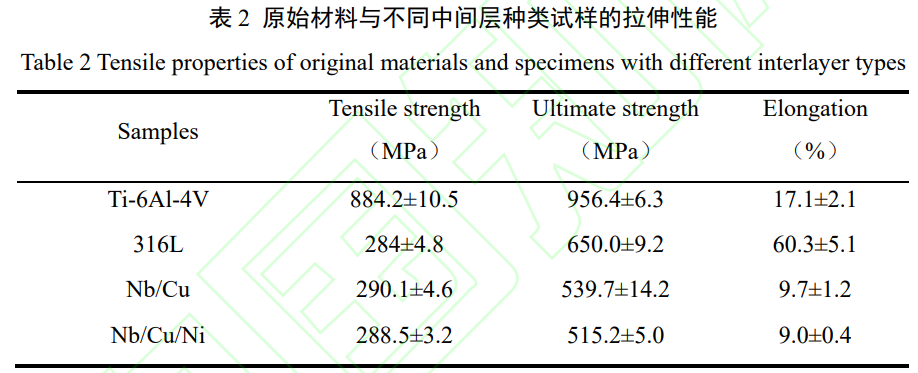

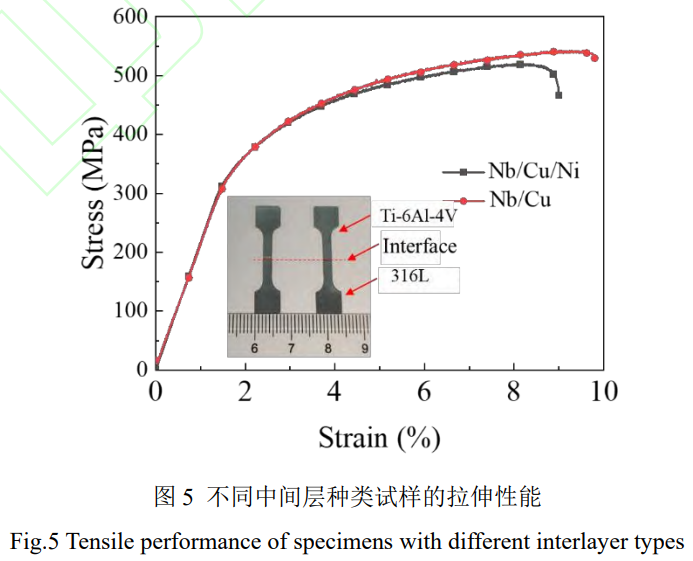

图5展示了采用不同种类的复合中间层的Ti-6Al-4V与316L不锈钢试样拉伸性能,如表2所示。Nb/Cu双层中间层试样的力学性能最佳,达到了最高的抗拉强度(539.7 MPa)和良好的延伸率(9.7%)。而Nb/Cu/Ni三层中间层试样的平均抗拉强度下降了24.5 MPa,两者断裂位置均在中间层处。何鹏等[38]发现使用软质 中间层扩散连接钢和钛合金时存在接触强化,即软质中间层的厚度越薄,样品的强度越高。由于Nb/Cu/Ni复合中间层的厚度远高于Nb/Cu中间层,导致Nb/Cu/Ni复合中间层的性能低于Nb/Cu复合中间 层。由拉伸曲线可知,所选复合中间层的钢/钛试样均在拉伸的过程中发生了弹塑性变形,具有一定的延 伸率。这是由于当拉伸载荷超过316L不锈钢基材的屈服强度(284.0 MPa)后,不锈钢侧发生了塑性变形。 同时Nb箔、Cu箔和Ni箔属于塑性优异的软金属,热膨胀系数介于钢和钛中间,在随炉冷却的过程中降低 了界面残余应力,起到了良好的热应力缓和作用。 相对于SONG等[25]采用Nb/Cu复合中间层扩散连接Ti-6Al-4V与AISI 316L不锈钢试样抗拉强度489MPa和Li等[27]采用Nb/Cu/Ni扩散连接纯钛和AISI 321不锈钢界面强度300 MPa,在采取相同的中间层种类下,HIPAM成形Ti-6Al-4V与AISI 316L不锈钢构件展现出更佳的力学性能,强度提升了50~210 MPa。

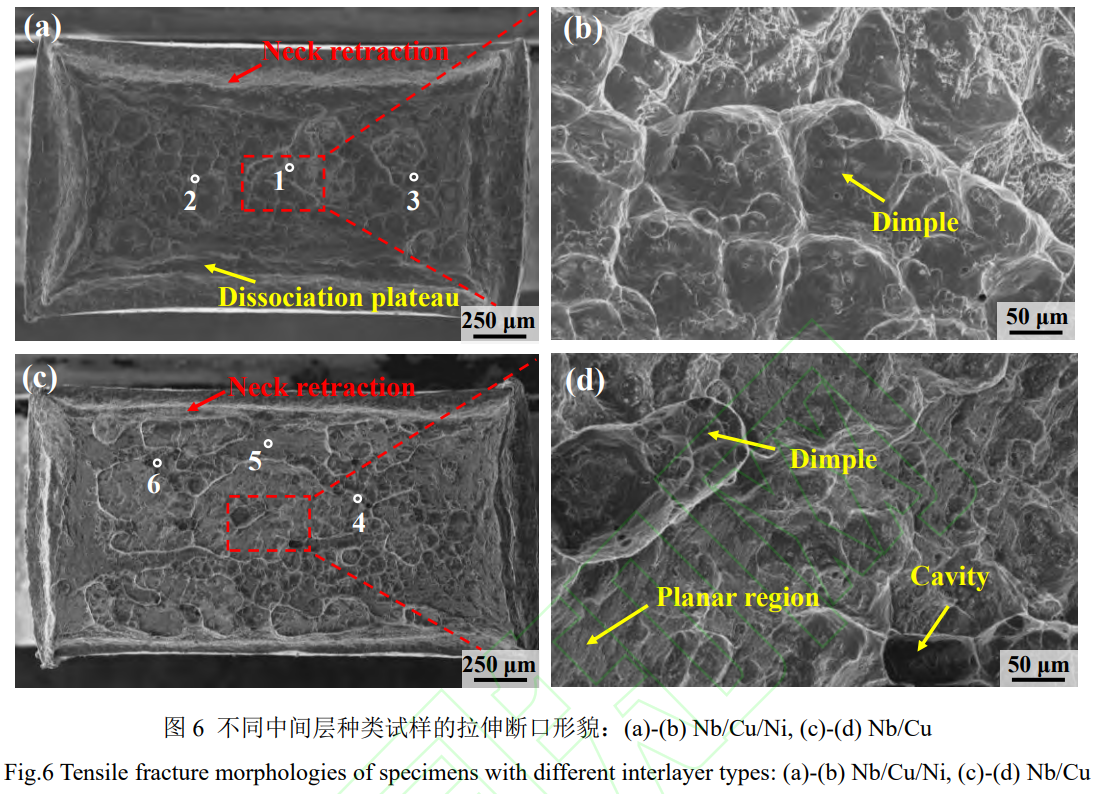

Ti-6Al-4V与316L不锈钢采用不同中间层种类HIPAM试样的拉伸断口形貌如图6所示。断口主要由韧 窝、凹坑和平面状区域组成,并且出现了颈缩现象,整体显现出韧性断裂的特征,与前面的拉伸曲线相 对应。但解离平台和平面区域的存在制约了界面的力学性能。图6中微区各点的EDS分析结果如表3所示,所有复合中间层试样断口中Cu含量都在90%以上,表明断裂主要发生在铜箔附近,此处为钛/钢界面连接 最弱的部分。Nb/Cu/Ni三层中间层断裂位置为Cu-Ni界面附近,而Nb/Cu双层中间层断裂位置在Cu-SS界面 附近,说明Cu-Nb固溶体的强度大于Cu-Ni固溶体和Cu-Fe固溶体。

2.3 不同 Cu 中间层厚度界面组织形貌

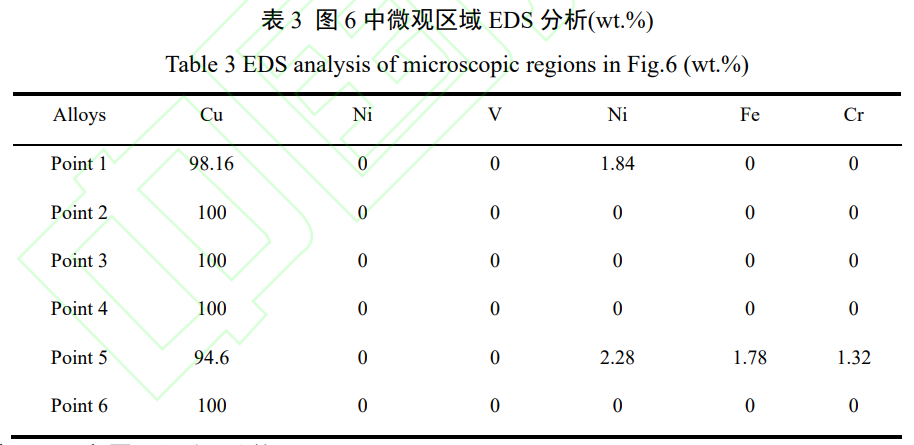

由2.2可知,采用不同中间层种类的Ti-6Al-4V与316L不锈钢拉伸试样断裂位置都在Cu箔处,Cu箔是 整个样品的薄弱区域。因此在后续实验中将保持Nb箔的厚度,研究Cu箔厚度对样品组织和性能的影响。 图7为中间层Cu箔厚度选取50 μm、100 μm和200 μm下的钛/钢界面SEM显微组织图。热等静压后的Ti-Nb界面和Nb-Cu界面连接效果均十分优异,无孔洞裂纹等缺陷。在固定的工艺条件下,Cu与两侧Nb、SS的 扩散距离基本不发生变化。即使是厚度最薄的铜箔,也成功阻止了左侧的Ti和Nb元素与右侧的Fe元素相 互接触生成金属间化合物。同时Cu箔厚度分别减少至46.8 μm,93.2 μm和180.8 μm,均明显小于原始铜箔 的厚度,并且随着Cu箔初始厚度的增大,减少的厚度逐渐增加。这与高温高压下铜箔产生的塑性变形和 铜元素向两侧扩散有关。Ti-Nb界面的扩散层厚度约为55 μm,远大于陈一帆等[39]采用Nb/Cu复合中间层在950℃和5.6 MPa保温1200 s工艺下扩散连接钛/钢得到的10 μm 厚Ti-Nb扩散层。这是因为根据反应扩散动 力学,受体扩散主导的界面扩散层厚度与时间一般可用如下公式表述[40]:

式中,W是界面扩散层的厚度(μm);K是生长速率常数(μm2/s),t是扩散时间(s)。可以用阿伦尼乌斯(Arrhenius)公式来表示生长速率常数K与热等静压温度的关系:

式中,K0是指前因子(μm2/s),R是理想气体常数,数值为8.314J/(mol⋅k),Q是生长活化能(J/mol),T为 扩散温度,本实验中为热等静压温度1203K。将式(1)和(2)合并可得扩散层与温度时间的关系:

K0是与材料相关的常数,可以知道当温度一定时,W2/t即K生长速率常数越大,生长活化能越小。本 文采取的HIPAM成形工艺时间为10800 s,K热等静压为0.28 μm2/s,而热压扩散焊的K热压为0.08 μm2/s[39]。K热等 静压明显高于K热压,所以热等静压的Nb-TC11的活化能明显低于热压。热等静压的压力为120 MPa,可以达 到常规热压扩散焊压力的20倍以上,较高的扩散压力可使材料产生较大的表层塑性变形,还可使表层再 结晶温度降低,加速晶界迁移,降低界面处元素的扩散的生长活化能[41]。

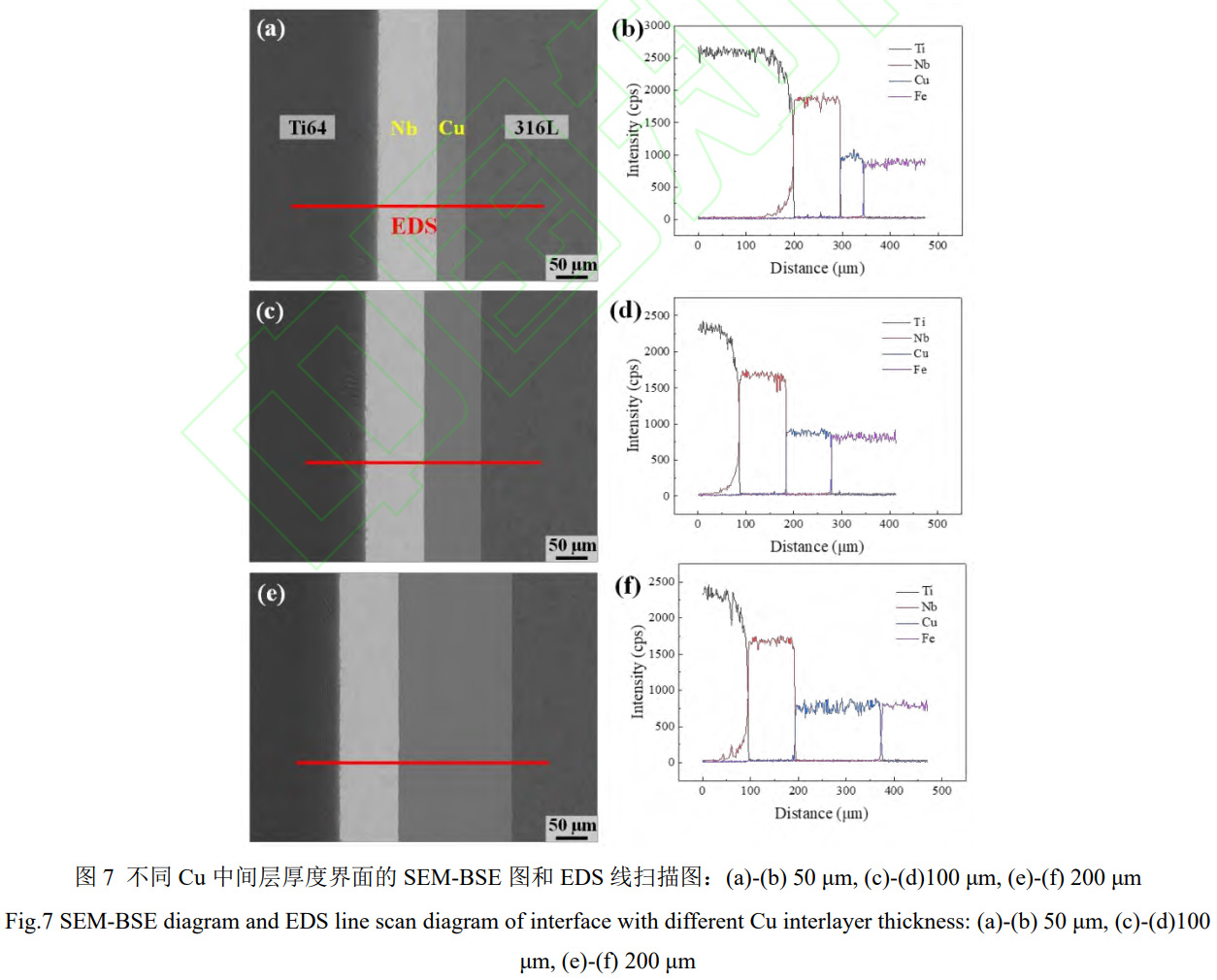

图 8 是基体和中间层接触界面空洞和元素扩散的机理图。经砂纸打磨后的钢和钛合金基体的实际微观 表面粗糙不平,当基体和中间层表面相互贴合后,表面只有少量长的表面凸起接触,从而形成具有不规则表面形状的长孔洞,如图 8(a)所示。随着热等静压的温度和压力增加,连接界面上的接触应力超过基体 材料和中间层的屈服强度,相互接触表面凸起处发生塑性变形,使短波长凸起相互接触,界面连接面积 迅速增加,当全部短波长凸起接触,空洞数量达到最大值,如图 8(b)所示。随着连接时间的增加,连接界 面两侧元素发生互扩散,在扩散机制和蠕变机制共同作用下,连接界面孔洞尺寸和数量减小,如图 8(c)所 示。由于 Fe 和 Cu 基本不固溶,钢和 Cu 的固溶区并不明显。Nb 和 Ti 可以无限固溶,因此钛合金和 N 侧 存在明显的固溶区。随着空洞的逐渐消失,界面晶界开始迁移,仅有少量孔洞残留在晶粒内,如图 8(d)所 示。

2.4 不同 Cu 中间层厚度界面力学性能

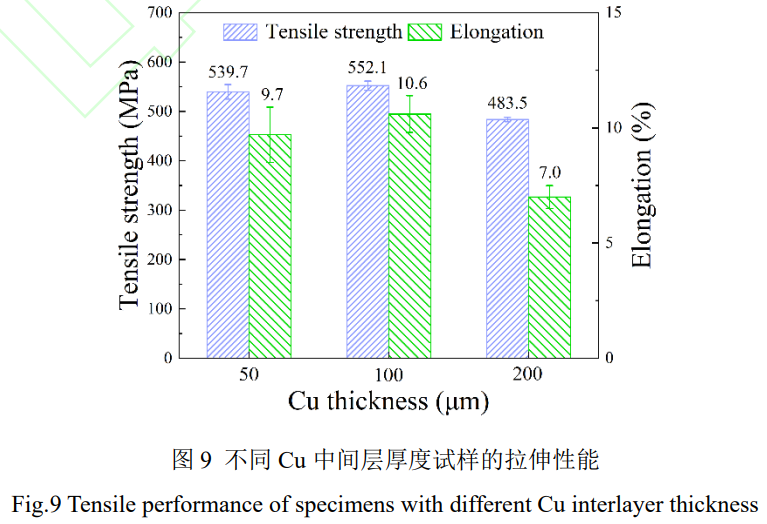

采用 Nb 箔与不同厚度 Cu 箔作为中间层的 Ti-6Al-4V 与 316L 不锈钢热等静压后试样的拉伸性能如图8 所示。50 μm 铜箔厚度下钢/钛结合界面的抗拉强度为 539.7 MPa,延伸率为 9.7%。随着 Cu 箔厚度增加 至 100 μm,界面结合抗拉强度增加了 12.4 MPa,达到 552.1 MPa,为 316L 不锈钢基材抗拉强度(650 MPa)的 85%,为 Ti-6Al-4V 基材抗拉强度(956 MPa)的 58%,高于 SONG 等[25]同样采用 Cu/Nb 中间层的钛/钢接 头强度 489 MPa。而当 Cu 箔厚度增加至 200 μm,抗拉强度迅速下降至 483.5 MPa,延伸率仅有 7.0%。

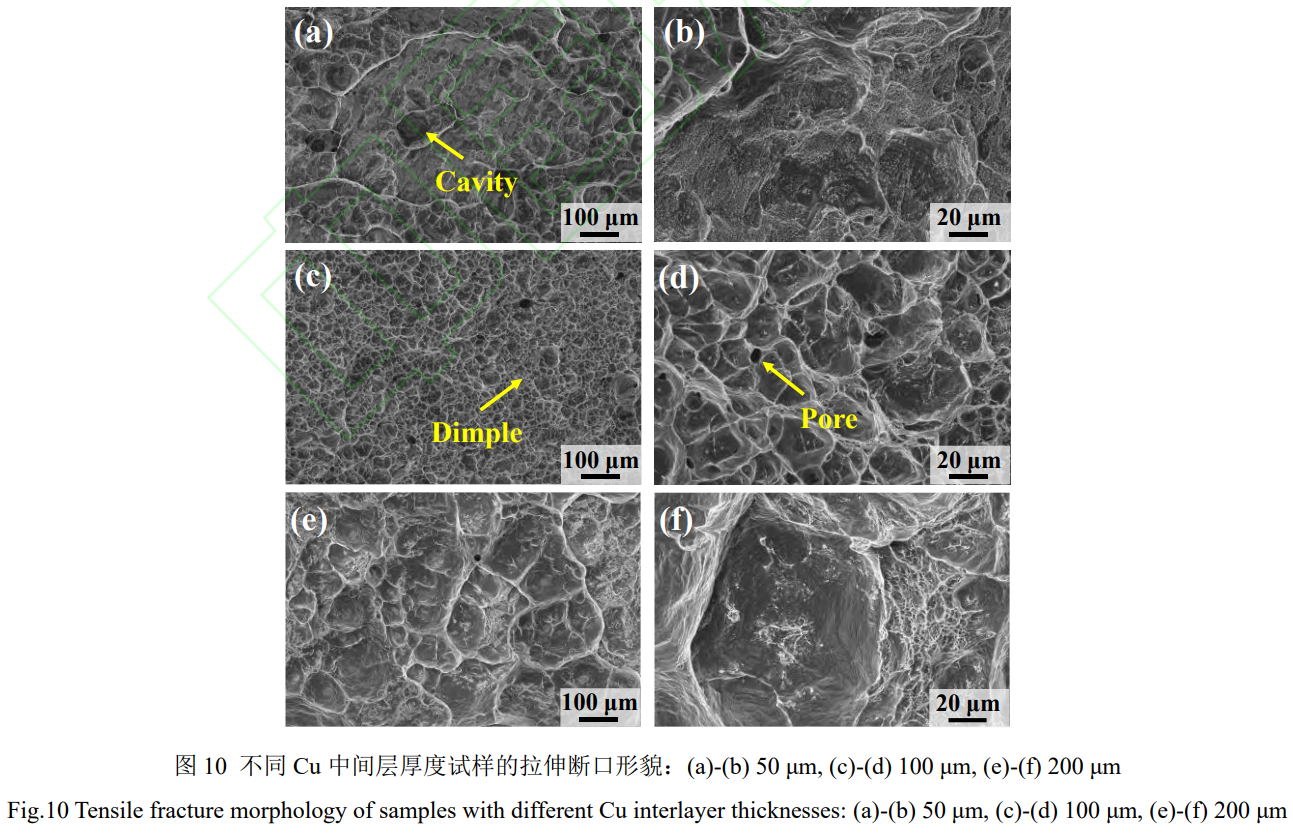

图 10 是不同 Cu 中间层厚度试样的拉伸断口形貌。与 50 μm 厚度铜箔下断口无规则分布浅韧窝、凹 坑和撕裂条纹不同,采用 100 μm 厚度铜箔的试样断口均匀分布着尺寸细小的韧窝花样,在高倍下还可看到韧窝处细小的孔洞,表现出明显的韧性断裂。当铜箔厚度增加至 200 μm 时,断口形貌又显示出大而深 的凹坑,与纯铜断口形貌相似。 不同 Cu 中间层厚度试样的拉伸断口纵截面如图 11 所示,所有试样的断裂位置都在铜箔附近,并且铜 箔和铌箔都发生了剧烈的颈缩现象。当中间层铜箔的厚度为 50 μm 时,整个铜箔被完全破坏,既有沿着Cu-SS 与 Cu-Nb 界面延伸的裂纹,又出现沿着 Cu 箔内部扩展的裂纹。这是因为 Cu 箔强度低、厚度薄, 在拉伸载荷的作用下 Cu 中间层首先发生断裂,而 Cu 两侧存在强度较高 Cu-Nb 固溶体和 Cu-Fe 固溶体, 随着拉伸载荷的增大,容易被粘离并暴露出来。随着中间层铜箔的厚度增至100 μm时,裂纹主要沿着CuSS界面延伸。而当厚度再次增至 200 μm 时,裂纹转移到 Cu 箔内部扩展,图 11(e)和(f)中的凹坑实际为 Cu箔断裂后的内部形貌。 通常情况下,中间层的强度低于母材,并且断于中间层,界面的强度应该等于中间层金属强度。而 本实验中界面强度明显超过了纯铜和纯铌,达到了纯铜抗拉强度(220 MPa)的两倍以上。这种现象是由于 软质中间层的“接触强化”效应[38]:在界面受到拉伸载荷时,强度较低的铜层和铌层发生塑性变形,而强 度较高的基材 Ti-6Al-4V 和 316L 不锈钢处于弹性变形阶段,基材对中间层的塑性变形产生拘束作用,使 得软夹层的变形受到限制。同时 Cu-Nb 界面与 Cu-SS 界面间元素相互扩散,形成了强度更高的固溶体, 对铜箔起到了固溶强化作用,进而提高了界面的力学性能。中间层铜箔越薄,被强化的界面区域占铜箔 总厚度的比例越大,界面的力学性能越优异。但中间层铜箔厚度太薄,与两侧铌和铁形成的固溶体又容 易在外力载荷作用下褶皱破裂,加速裂纹扩展,进而制约界面连接效果。

3、零件成形验证

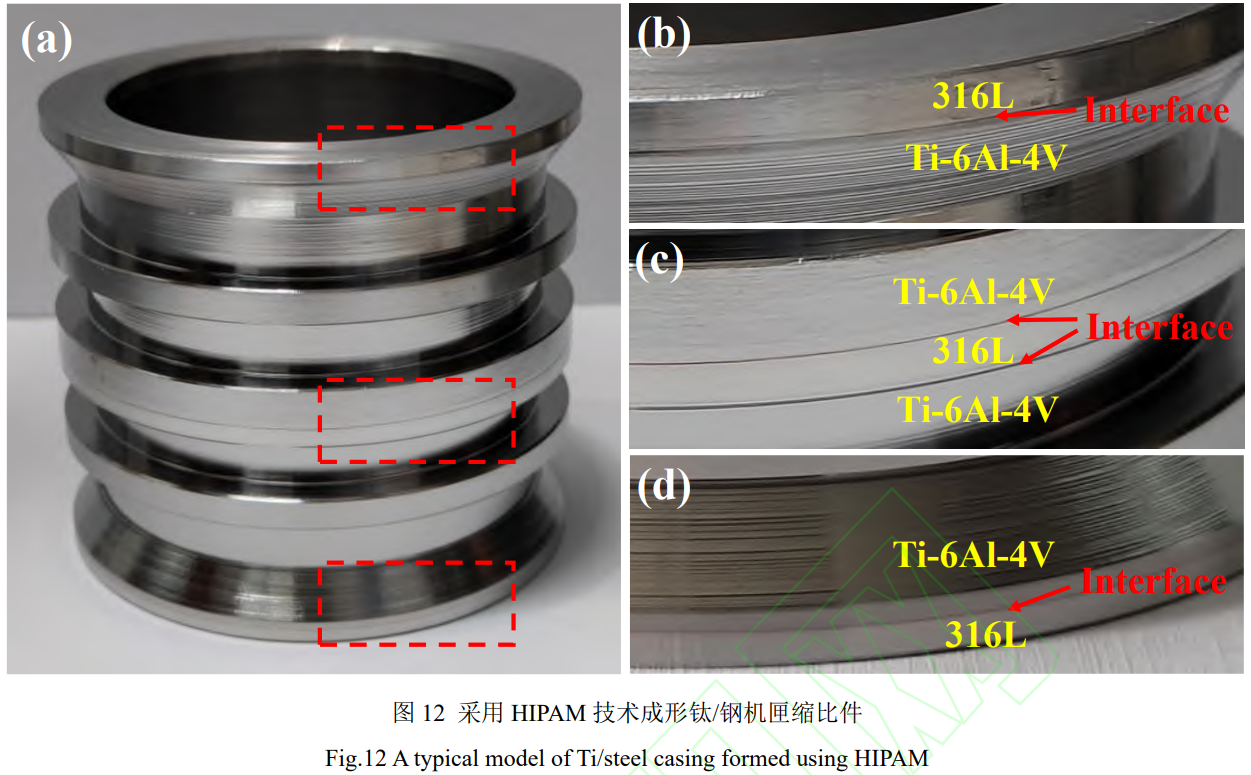

机匣是航空发动机中重要的支撑和承力部件,对强度、刚度和可靠性要求较高。其外形结构复杂, 基本特征是圆筒形或圆锥形的壳体和支板组成的构件。选取上述最佳力学性能的 100 μm 铌箔和 100 μm 铜 箔复合中间层,采用 HIPAM 技术成形了 Ti-6Al-4V 钛合金和 316L 不锈钢机匣缩比构件。叠层所用的钛和 钢片层材料的厚度均为 3 mm,工艺参数为 930℃/120 MPa/3 h。成形后去除包套得到的构件实物如图 11 所 示,构件的具体尺寸为:内部直径 60 mm,外部直径 66 mm,环带外径为 71 mm,中间环带高 9 mm,其 余环带高 5 mm,上下底座外径 80 mm,高度 4 mm,总高为 72mm。可以看到机匣缩比构件的整体成形效 果优异,无宏观黑线和裂纹等缺陷。对于同种 Ti-6Al-4V 片层材料,界面与两侧基体完全融为一体,说明 在界面处钛合金的化学成分和微观组织与基体材料一致。而 Ti-6Al-4V 钛合金与 316L 不锈钢连接界面虽 然分明,但结合紧密,无常规焊接方法因金属熔化凝固而产生的熔焊缺陷、过热组织和热影响区。采用HIPAM 技术一体化成形钛/钢多材料构件的理念得到了实验验证。

4、结论

本文提出一种 HIPAM 的成形技术理念,并以 Ti-6Al-4V 钛合金和 316L 不锈钢多材料构件进行验证。 采用 Nb/Cu/Ni 三层和 Nb/Cu 双层复合中间层,以及 50 μm,100 μm 和 200 μm 不同厚度 Cu 箔,研究了930℃/120 MPa/3 h 条件下钛/钢界面的结合情况,并采用最优的中间层种类和厚度制备了钛/钢机匣缩比件, 得到以下结论:

1)采用Nb/Cu/Ni和Nb/Cu复合中间层条件下钛/钢界面过渡良好,无明显孔洞和裂纹等缺陷。复合中 间层阻止了Fe和Ti原子之间的相互扩散,界面处未检测到脆性的金属间化合物。试样拉伸过程中发生弹塑 性变形,Nb/Cu双层中间层力学性能最佳,断裂位置发生在Cu箔附近。

2)改变中间层Cu箔的厚度并不改变界面元素扩散情况,但会影响界面的力学性能。采用50 μm厚度 的Cu箔试样抗拉强度为539.7 MPa,Cu箔厚度升至100 μm时,抗拉强度增至552.1 MPa,分别达到母材钛/钢基材的58%和85%。随着厚度增加至200 μm界面强度迅速下降至483.5 MPa,裂纹扩展路径转移到Cu箔 内部。

3)采用 100 μm 铌箔和 100 μm 铜箔复合中间层 HIPAM 一体化成形了 Ti-6Al-4V 和 316 不锈钢机匣缩 比件,界面结合紧密,无宏观缺陷,验证了 HIPAM 技术的可行性。通过优化中间层的选择,可以进一步 提高多材料界面的强度和稳定性,为今后深入开展热等静压增材制造领域的工艺研究和工程应用提供了 有益参考。

REFERENCES

[1] 许德, 高华兵, 董涛等. 增材制造用金属粉末研究进展[J]. 中国有色金属学报, 2021, 31(02): 245-257.

XU De, GAO Hua-bing, DONG Tao, et al. Research progress of metal powders for additive manufacturing[J]. The Chinese Journal of Non-Ferrous Metals, 2021, 31(02): 245-257.

[2] 叶安梁, 姜雁斌, 彭超群, 等. 增材制造铜及铜合金的研究进展[J]. 中国有色金属学报, 2024, 34(4): 1071−1090.

YE Anliang, JIANG Yanbin, PENG Chaoqun, et al. Research progress on additive manufacturing of copper and its alloys[J]. The Chinese Journal of Nonferrous Metals, 2024, 34(4): 1071 − 1090.

[3] 伍子纯, 刘阳, 李海尊, 等. 激光增材制造网状结构金属基复合材料的研究进展[J]. 中国有色金属学报, 2024, 34(4): 1052−1070.

WU Zichun, LIU Yang, LI Haizun, et al. Research progress on metal matrix composite with network structure fabricated by laser additive manufacturing[J]. The Chinese Journal of Nonferrous Metals, 2024, 34(4): 1052−1070.

[4] LIU Shun-yu, SHIN Yung C. Additive manufacturing of Ti6Al4V alloy: A review[J]. Materials & Design, 2019, 164: 107552.

[5] QIN Jian, HU Fu, LIU Ying, et al. Research and application of machine learning for additive manufacturing[J]. Additive Manufacturing, 2022, 52: 102691.

[6] ALAMMAR A, KOIS J C, REVILLA-LEÓN M, et al. Additive Manufacturing Technologies: Current Status and Future Perspectives[J]. Journal of Prosthodontics, 2022, 31(S1): 4-12.

[7] REDDY B Y, SIDDHARTHA M, REDDY P S R, et al. Influence of Process Parameters on Sheet Lamination Method-based 3D printing: A Review[J]. E3S Web Conf, 2023, 430.

[8] HEHR A, NORFOLK M. A comprehensive review of ultrasonic additive manufacturing[J]. Rapid Prototyping Journal, 2020, 26(3): 445-458.

[9] 李鹏, 焦飞飞, 刘郢等. 金属超声波增材制造技术的发展[J]. 航空制造技术, 2016, (12): 49-55.

LI Peng, JIAO Fei-fei, LIU Ying, et al. Development of metal ultrasonic additive Manufacturing Technology[J]. Aeronautical Manufacturing Technology, 2016, (12): 49-55.

[10] CAI Chao, SONG Bo, XUE Peng-ju, et al. Effect of hot isostatic pressing procedure on performance of Ti6Al4V: Surface qualities, microstructure and mechanical properties[J]. Journal of Alloys and Compounds, 2016, 686: 55-63.

[11] 车洪艳, 王铁军, 秦巍等. 热等静压技术在金属材料加工领域的应用及发展趋势[J]. 粉末冶金工业, 2022, 32(04): 1-7.

CHE Hong-yan, WANG Tie-jun, QIN Wei, et al. Application and development trend of hot isostatic pressing technology in metal material processing[J]. Powder Metallurgy Industry, 2022, 32(04): 1-7.

[12] CAI Chao, SONG Bo, WEI Qing-song, et al. In-situ integrated fabrication of Ti–Ni coating during hot isostatic pressing of Ti6Al4V parts: Microstructure and tribological behavior[J]. Surface and Coatings Technology, 2015, 280: 194-200.

[13] PENG Y, LI Z X, GUO W, et al. Modeling of interfacial void closure and prediction of bonding time in solid-state diffusion bonding[J]. Journal of Materials Processing Technology, 2024, 324: 118267. [14] ANKEM S, JOOST W J, SCHWARM S C. Recent Advances on the Deformation Behavior of Two-Phase α+β Titanium Alloys[J]. Materials science forum, 2019, 950: 55-59

[15] 宋波, 张磊, 王晓波等. 面向航空航天的增材制造超材料的研究现状及发展趋势[J]. 航空制造技术, 2022, 65(14): 22-33.

SONG Bo, ZHANG Lei, WANG Xiao-bo, et al. Research status and development trend of additive manufacturing metamaterials for aerospace[J]. Aeronautical Manufacturing Technology, 2022, 65(14): 22-33.

[16] 闫婉迪, 孙新丰, 张岩等. 钛/钢层状复合板焊接技术的现状与展望[J]. 有色金属工程, 2021, 11(04): 33-41.

YAN Wan-di, SUN Xin-feng, ZHANG Yan, et al. Current status and prospect of titanium/steel laminated composite plate welding technology[J]. Nonferrous Metals Engineering, 2021, 11(04): 33-41.

[17] TOMASHCHUK I, SALLAMAND P. Metallurgical Strategies for the Joining of Titanium Alloys with Steels[J]. Advanced Engineering Materials, 2018: 1700764.

[18] MO De-feng, SONG Ting-feng, FANG Yong-jian, et al. A Review on Diffusion Bonding between Titanium Alloys and Stainless Steels[J]. Advances in Materials Science and Engineering, 2018, 2018(16): 1-15.

[19] GHOSH M, CHATTERJEE S. Characterization of transition joints of commercially pure titanium to 304 stainless steel[J]. Materials Characterization, 2002, 48: 393-399.

[20] ZHANG Y, BI Y B, ZHOU J P, et al. Butt laser welding of TC4 titanium alloy and 304 stainless steel with Ag-base filler metal based on a hybrid connection mechanism[J]. Optics & Laser Technology, 2020, 124: 105957.

[21] LING Chu Q, ZHANG M, Hong Li J, et al. Experimental investigation of explosion-welded CP-Ti/Q345 bimetallic sheet filled with Cu/V based flux-cored wire[J]. Materials & Design, 2015, 67: 606-614.

[22] ELREFAEY A, TILLMANN W. Solid state diffusion bonding of titanium to steel using a copper base alloy as interlayer[J]. Journal of Materials Processing Technology, 2009, 209: 2746-2752.

[23] 黄利, 盛光敏, 罗军等. 表面纳米化0Cr18Ni9Ti/TA17加镍中间层扩散连接[J]. 中南大学学报(自然科学版), 2012, 43(03): 864-869. HUANG Li, SHENG Guang-min, LUO Jun, et al. Surface nano 0Cr18Ni9Ti/TA17 nickel interlayer diffusion bonding[J]. Journal of Central South University (Natural Science Edition), 2012, 43(03): 864-869.

[24] 骆宗安, 王光磊, 谢广明等. 铌夹层对真空轧制复合 Ti 不锈钢板的显微组织及性能的影响[J]. 中国有色金属学报, 2013, 23(12): 3335-3340.

LUO Zong-an, WANG Guang-lei, XIE Guang-ming, et al. Effect of niobium sandwich on microstructure and properties of vacuum rolled Ti stainless Steel Composite plate[J]. Chinese Journal of Nonferrous Metals, 2013, 23(12): 3335-3340.

[25] SONG T F, JIANG X S, SHAO Z Y, et al. Microstructure and mechanical properties of vacuum diffusion bonded joints between Ti-6Al-4V titanium alloy and AISI316L stainless steel using Cu/Nb multi-interlayer[J]. Vacuum, 2017, 145: 68-76.

[26] 陈一帆, 张占领, 邱然锋. 不同扩散焊工艺下以钽+铜为复合中间层的钛合金/不锈钢接头性能[J]. 机械工程材料, 2022, 46(6): 36-43.

CHEN Yi-fan, ZHANG Zhan-ling, QIU Ran-feng. Properties of Titanium Alloy/Stainless Steel Joint with Ta+Cu Composite interlayer by Different Diffusion Welding Process [J]. Materials for Mechanical Engineering, 2022, 46(6): 36-43.

[27] LI Peng, LI Jing-long, XIONG Jiang-tao, et al. Diffusion bonding titanium to stainless steel using Nb/Cu/Ni multi-interlayer[J]. Materials Characterization, 2012, 68: 82-87.

[28] YANG L, JIANG X, SUN H, et al. Interfacial reaction and microstructure investigation of TC4/V/Cu/Co/316L diffusion-bonded joints[J]. Materials Letters, 2020, 261: 127140.

[29] LIU K, CHEN P, RAN C, ZHOU Q, FENG J R, FAN X K, ZHU L. Investigation on the interfacial microstructure and mechanical properties of the W-Cu joints fabricated by hot explosive welding[J]. Journal of Materials Processing Technology, 2022, 300: 117400.

[30] ZHENG Y, XU P. Effect of Nb Content on Phase Transformation and Comprehensive Properties of TiNb Alloy Coating[J]. Coatings, 2023, 13(7): 1186.

[31] MIETTINEN J. Thermodynamic description of the Cu–Ni–Sn system at the Cu–Ni side[J]. Calphad, 2003, 27: 309-318.

[32] FANG Y J, JIANG X S, MO D F, et al. Microstructure and mechanical properties of the vacuum diffusion bonding joints of 4J29 kovar alloy and 316L stainless steel using pure cobalt interlayer[J]. Vacuum, 2019, 168: 108847.

[33] ZHANG Chao, LI Hong, LI Miao-quan. Detailed Evolution Mechanism of Interfacial Void Morphology in Diffusion Bonding[J]. Journal of Materials Science & Technology, 2016, 32(3): 259-264.

[34] CHEN G, XIAO R E N, ZHOU W, et al. Atomic interdiffusion in Ni–Cu system under high magnetic field[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(8): 2460-2464.

[35] AKAHAMA Y, FUJIMOTO Y, TERAI T, et al. Pressure–Composition Phase Diagram of Fe–Ni Alloy. Materials Transactions[J], 2020, 61: 1058-1062.

[36] ZHANG Zi-tian, WANG Jing-jing, LIU Wei, et al. Simulation of BCC dissolution in Fe–Cr–Ni system by ICME[J]. Journal of Iron and Steel Research International, 2023, 30: 660-676.

[37] ZHENG Hao-nan, CAI Chao, GUO Rui-peng, et al. Diffusion bonding among hard alloy, tool steel, and alloy steel by hot isostatic pressing: Interfacial microstructure and mechanical properties[J]. International Journal of Refractory Metals and Hard Materials, 2024, 118: 106478.

[38] 何鹏, 冯吉才, 钱乙余. 异种材料扩散连接接头残余应力的分布特征及中间层的作用[J]. 焊接学报, 2002 (1): 76-80. HE Peng, FENG Ji-cai QIAN Yi-yu, Residual Stress Distribution Characteristics of Dissimilar Material Diffusion Bonded Joints and the Role of the Interlayer[J]. Transactions of the china welding institution, 2002 (1): 76-80.

[39] 陈一帆, 张占领, 邱然锋. 以铌+铜为复合中间层扩散焊接钛合金/不锈钢接头的组织与性能[J]. 机械工程材料, 2018, 42(10): 77-80.

CHEN Yi-fan, ZHANG Zhan-ling, QIU Ran-feng. Microstructure and properties of titanium alloy/Stainless Steel joints by diffusion welding with niobium + Copper composite interlayer[J]. Materials for Mechanical Engineering, 2018, 42(10): 77-80.

[40] 李志强. 钛合金超塑成形/扩散连接技术及应用[M]. 北京: 国防工业出版社, 2022. LI Zhi-qiang. Titanium alloy superplastic forming / Diffusion Connection technology and its application[M]. Beijing: National Defense Industry Press, 2022.

[41] DENG Yong-qiang, SHENG Guang-ming, XU Chuan. Evaluation of the microstructure and mechanical properties of diffusion bonded joints of titanium to stainless steel with a pure silver interlayer[J]. Materials and Design, 2013, 46: 84-87.

无相关信息

jhx-ti.com

聚宏信微信二维码