钛合金是一种性能优异、应用广泛且具有巨大应用前景的金属材料,具有密度小、强度大、无磁性、高低温耐受性好等性能特点,主要用于航空航天、船舶、生物医学等领域。但钛合金的应用因导电性和耐磨性较差而受到限制[1-4]。化学镀镍层具有优异的耐磨性、耐蚀性和较高的硬度,在钛合金表面镀上一层镍将会极大地提升钛合金零件的耐磨损性能。但钛合金在空气中极易形成致密的氧化膜,该氧化膜的自修复性极强且不易去除,所以钛合金表面化学镀镍一直是技术难题[5-6]。去除并预防氧化膜的再生成是钛合金表面化学镀镍的关键,当酸蚀除掉氧化膜后,在钛合金表面浸一薄薄的锌层能有效地防止基体被氧化,又能起到活化的作用,所以浸锌法化学镀镍被视作一种钛合金表面处理的有效工艺。在此基础上,二次浸锌法将首次浸得的较为疏松的锌层退除,通过再次浸锌得到更加致密均匀的锌层,然后进行化学镀镍,将得到结合力和平整性更加优异的镀镍层[7-9]。基于此,本文在二次浸锌法镀镍基础之上,采用不同的前处理工艺并通过正交试验优化钛合金化学镀镍的各项工艺参数,得到了最佳的工艺条件。

1 、实验

1. 1材料

实验用基材:20 mm × 20 mm × 1 mm 的 TC4 钛合金片,由东莞市铂爵金属材料有限公司提供。

所用试剂:盐酸、硝酸、氢氟酸、氢氧化钠、碳酸钠、磷酸钠、硅酸钠、硫酸锌、氧化锌、硫酸镍、次磷酸钠、乙酸钠、柠檬酸钠、酒石酸钾钠、硝酸钠等,均为市售分析纯;去离子水,由绵阳信捷试剂有限公司提供。

1. 2工艺流程

钛合金表面化学镀镍的工艺流程为:砂纸打磨→去离子水洗→除油→去离子水洗→酸蚀→去离子水洗→浸锌→去离子水洗→褪锌→去离子水洗→二次浸锌→去离子水洗→化学镀镍。

1. 2. 1除油

NaOH 70 g/L,Na2CO3 30 g/L,Na3PO4 30 g/L,Na2SiO3 7 g/L,温度 80 °C,时间 10 min。

1. 2. 2酸蚀

【配方 1】盐酸 100 mL/L,硝酸 200 mL/L,氢氟酸 100 mL/L,室温,时间 120 s。

【配方 2】硝酸 200 mL/L,氢氟酸 200 mL/L,室温,时间 120 s。

1. 2. 3浸锌

【配方 1】氢氟酸 70 mL/L,ZnSO4 12 g/L,室温,时间待定。

【配方 2】NaOH 120 g/L,ZnO 20 g/L,酒石酸钾钠 50 g/L,添加剂 A 2 g/L,添加剂 B 1 g/L,室温,时间待定。

1. 2. 4褪锌

硝酸 500 mL/L,室温,时间 15 s。

1. 2. 5化学镀镍

NiSO4·6H2O 25 g/L,NaH2PO2·H2O 30 g/L,乙酸钠 20 g/L,络合剂 A 30 g/L,稳定剂痕量,温度待定,时间 60 min。

1. 3正交试验

按表 1 所示的 L9(34)正交试验方案对第一次浸锌时间、第二次浸锌时间、镀液 pH、镀液温度等 4 个因素进行优化,以镀层表面在扫描电镜观察下的均匀性及在金相显微镜观察下的光洁性作为评价指标,按观察结果从低到高依次评为 1 ~ 10 分,两个指标的评分相加为综合得分。

1. 4性能测试与表征

1. 4. 1表面形貌及成分分析

采用青岛远大光机科技有限公司的 AMM-6 型正置金相显微镜、日本 OLYMPUS 公司的 BX51 显微镜与德国 Carl Zeiss NTS 公司的 Ultra55 型高分辨冷场发射扫描电子显微镜观察钛合金施镀过程中不同阶段的表面形貌,并使用扫描电子显微镜附带的能谱仪分析镀层成分。

1. 4. 2结合力

采用热震法检测镀层结合力,将最优工艺条件下所制的化学镀镍试样放入200 °C的烘箱中加热30 min,然后放入室温水中急冷,循环 5 次后,若镀层无开裂、剥落现象,则结合力合格。

1. 4. 3摩擦因数

采用美国 Rtec 公司的 MFT3000 摩擦磨损试验机对钛合金基底和最优工艺条件下所制得的镀镍层进行摩擦磨损试验,对摩副选用半径为 2 mm 的氧化铝小球,摩擦载荷 10 N,直线位移 3 mm,摩擦时间 45 min,滑动速率 2 mm/s。

1. 4. 4显微硬度

采用上海蔡康光学仪器有限公司的 HX-1000 TM 自动转塔显微硬度计测量钛合金和最优工艺条件下所制镀镍层的显微硬度,载荷 4.9 N,加载时间 10 s。采用深圳景仪仪器仪表有限公司的 EC500XE 涂层测厚仪测量镀镍层的厚度。显微硬度与厚度的测试均在试样上取 5 个均匀分布的点,取其平均值。

2、 结果与讨论

2. 1钛合金表面化学镀镍前处理方式的研究

2. 1. 1酸蚀对钛合金化学镀镍的影响

钛合金试样在 2 种不同酸蚀液中有不同程度的腐蚀,酸蚀配方 1 以盐酸代替了酸蚀配方 2 中一半的氢氟酸。将钛合金放入酸蚀配方 2 中时产生大量气泡,反应速率过快,钛合金表面颜色略微变暗且有少量斑点。而酸蚀配方 1 中气泡产生均匀,反应速率适中,钛合金表面无明显变化。氢氟酸对钛合金的腐蚀能力极强,是钛合金酸蚀液中最主要的成分,酸蚀配方 2 中的氢氟酸含量较高是导致钛合金表面反应速率过快的主要原因。经 2 种酸蚀液处理后,钛合金表面的亲水性均得到有效提升,但是酸蚀配方 1 对基体的渗氢量更小[10],更易得到力学性能优异的化学镀镍层,因此选用酸蚀配方 1。

2. 1. 2浸锌对钛合金化学镀镍的影响

一次浸锌获得的浸锌层均匀性不足且与基底结合力相对较差,采用二次浸锌工艺则能有效提升钛合金化学镀镍的效果。浸锌配方 1 采用含氢氟酸的酸性体系,浸锌配方 2 采用碱性体系。在保持其余各项工艺相同的条件下,用浸锌配方 2 浸锌获得的镀层并不均匀,且结合力较弱,有脱落现象,而用浸锌配方 1 浸锌后获得的镀层表面光洁、平整,结合力良好。因此,选用浸锌配方 1。

2. 2钛合金化学镀镍工艺的正交优化

从表 2 的结果分析可知,4 种因素对钛合金化学镀镍影响程度的顺序为:D > C > A > B。

温度对化学镀镍的影响体现在:加热到一定温度能为反应提供能量,使更多的普通分子变为活化分子,活化分子更密集使得有效碰撞概率增大,加快反应速率。在对镀液逐渐升温的过程中发现,只有当镀液温度达到 80 °C 及以上才会有较为明显的反应发生,然而当温度在 90 °C 时,反应过快,基体表面略微发暗,并且开始析出沉淀。85 °C 时,镀液稳定,反应速率适中。

pH 过低会导致还原剂的还原能力下降,从而影响反应速率及其效果。pH 调节至 4 时,反应不明显;pH 为 5 时,反应速率较快,镀层略微发暗;pH 在 4.5 时,反应速率适中,所得镀层光洁、均匀。

2 次浸锌的时间对钛合金化学镀镍的影响在于:首次浸锌时间过短易导致浸锌层未覆盖完全,易使未被锌层覆盖的钛合金表面再次形成氧化膜,最终所得镀层不均匀;首次浸锌时间过长易形成较厚的浸锌层,使褪锌过程中部分疏松的浸锌层没有被彻底除去,导致镀层结合力的下降;二次浸锌的时间过短使表面没有形成完整致密的浸锌层,同样容易造成钛合金表面再次形成氧化膜,影响施镀。实验结果表明首次浸锌时间为 90 s,二次浸锌时间控制在 120 s 最佳。

由化学镀镍综合效果得分的均值可以得出钛合金化学镀镍的最佳工艺路线为 A2B2C2D2,该工艺组合未在表 2 中出现,因此通过实验验证,对所得镀层用同样的评价方法进行评分,其微观组织排布均匀且表面光滑光亮,均匀性与光洁性均被评为 10 分,综合得分为 20 分。另外,将该试样放入 200 °C 的烘箱中加热 30 min,然后放入室温水中急冷,反复循环 5 次后,镀层表面依然保持完整,无开裂、剥落等现象。

以上结果说明钛合金基底经过 A2B2C2D2 工艺后得到表面均匀、光滑光亮、结合力良好的镀镍层。除此之外,镀液稳定且无任何沉淀产生,因此确定最优工艺为:第一次浸锌时间 90 s,第二次浸锌时间 120 s,镀液温度为 85 °C,pH 4.5。

2. 3表面形貌和成分分析

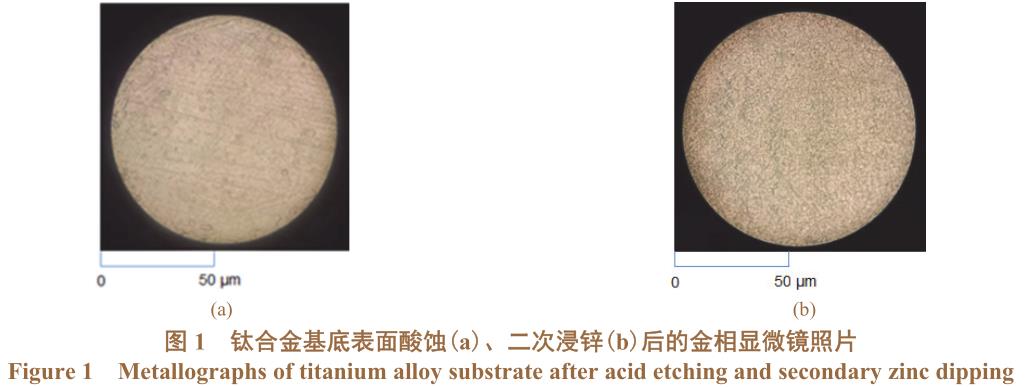

2. 3. 1不同前处理工艺后基体的金相显微形貌

钛合金基体酸蚀后,通过金相显微镜观察其表面,如图 1a 所示,不仅表层的氧化膜已被去除了,钛合金表面还得到了适度的腐蚀,形成了许多小凹坑,为镍的沉积提供了场所,有效提高了钛合金基底的亲水性。如图 1b 所示,通过二次浸锌,在钛合金表面获得了一层均匀致密的浸锌层,有效地阻止了氧化膜的生成,提升了化学镀镍的效果。

从图 2a 可以看出,钛合金施镀 5 min 后其表面有胞状结构产生并开始交合,但仍未形成完整的镀层形貌。由图 2b 可以看出,施镀 30 min 后,大量胞状结构已经完成了对基底表面的覆盖,形成了完整的镀层形貌,而且其胞状结构均匀致密,证明钛合金表面成功镀上了一层均匀的镍,二次浸锌可以避免了氧化膜生成,且表面的锌层对化学镀镍产生了积极的影响。

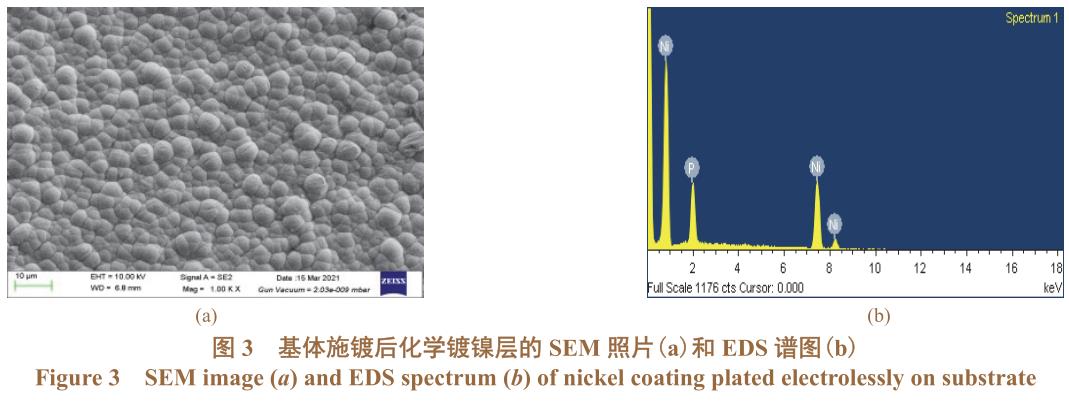

2. 3. 2基体施镀后的 EDS 分析

由图 3a 可以看出,最佳工艺所制化学镀镍层表面的晶胞大小均匀、结构致密,且完整地覆盖在基底表面。由图 3b 可知,施镀后基体表面主要含有 Ni 和 P 两种元素,其中 Ni 的质量分数为 88.02%,基底表面没有 O 元素,说明通过二次浸锌法有效地避免了施镀过程氧化膜的再生成。

2. 4性能检测

2. 4. 1结合力

将最优工艺条件下制得的化学镀镍试样放入 200 °C 的烘箱中加热 30 min 后投入室温水中急冷,循环 5 次,其表面最终如图 4b 所示,镀层无开裂、剥落现象,说明镀层结合力良好。

2. 4. 2摩擦因数

从图 5 可以看出,在摩擦磨损试验中,钛合金基底表面的摩擦因数在 0.4 左右,而最优工艺条件下所制化学镀镍层的摩擦因数处于 0.25 ~ 0.30 之间,说明化学镀镍层具有优异的减摩性。

2. 4. 3显微硬度与厚度

经测量,钛合金基底的显微硬度为 316.3 HV,最优工艺条件下所制镀镍层的显微硬度为 593.7 HV,镀层厚度为 10.02 μm。可见钛合金经最优工艺化学镀镍后,显微硬度获得大幅提升。根据镀层厚度与施镀时间(1 h)算得最优工艺条件下的镀速约为 10 μm/h。

3、 结论

采用含 100 mL/L 盐酸、200 mL/L 硝酸和 100 mL/L 氢氟酸的酸蚀液以及由 70 mL/L 氢氟酸与 12 g/LZnSO4 组成的浸锌液,在首次浸锌时间 90 s、二次浸锌时间 120 s,化学镀镍液温度 85 °C、pH 4.5 的优化条件下,在 TC4 钛合金表面制得组织致密、表面均匀光的镀镍层,其摩擦因数在 0.25 ~ 0.30 之间,显微硬度为 593.7 HV,经 5 次热震试验后仍保持完整,无开裂、剥落现象,表明其具有优异的减摩性、较高的显微硬度及与钛基体良好的结合力。

参考文献:

[1]唐恩军, 赵云强, 刘智, 等. 钛合金化学镀 Ni–P 合金工艺研究[J]. 航空维修与工程, 2016 (10): 84-87.

TANG E J, ZHAO Y Q, LIU Z, et al. Research on electroless Ni–P plating on titanium alloy [J]. Aviation Maintenance & Engineering, 2016 (10): 84-87.

[2]陈学成, 程德, 佟晓波, 等. 航天器用钛合金表面镀覆技术[J]. 宇航材料工艺, 2019, 49 (5): 58-62.

CHEN X C, CHENG D, TONG X B, et al. Investigation of plating technology on surface titanium alloy spacecraft [J]. Aerospace Materials & Technology, 2019, 49 (5): 58-62.

[3]孙杰, 张兴伟, 明庭云, 等. 钛合金表面稀土改性化学镀厚镀层及其性能[J]. 表面技术, 2018, 47 (4): 196-200.

SUN J, ZHANG X W, MING T Y, et al. Preparation and properties of rare earth modified electroless plating coating on titanium alloy surface [J].Surface Technology, 2018, 47 (4): 196-200.

[4]刘洪涛, 王路平, 邓长城. 钛合金表面镀镍层的摩擦磨损特性[J]. 机械工程材料, 2013, 37 (2): 46-48.

LIU H T, WANG L P, DENG C C. Friction and wear characteristics of nickel plating coating on titanium alloy surface [J]. Mechanicals for Mechanical Engineering, 2013, 37 (2): 46-48.

[5]顾泽昊, 张洪亮, 童志伟, 等. 前处理工艺对钛合金化学镀镍层结合力的影响探讨[J]. 全面腐蚀控制, 2019, 33 (7): 5-7.

GU Z H, ZHANG H L, TONG Z W, et al. Effect of pretreatment process on adhesion of electroless nickel platings for titanium alloy [J]. Total Corrosion Control, 2019, 33 (7): 5-7.

[6]吴迪, 陈燕波. 钛合金化学镀预处理工艺研究[J]. 长春师范大学学报,2018, 37 (12): 75-77.

WU D, CHEN Y B. Study on pre-treatment process for electroless plating on titanium alloy [J]. Journal of Changchun Normal University, 2018, 37 (12):75-77.

[7]崔传禹. 藕状多孔铜和钛合金管表面化学镀镍磷镀层性能研究[D].合肥: 中国科学技术大学, 2019.

CUI C Y. Study on properties of the electroless nickel phosphorus coating on the surface of the lotus-type porous copper and the titanium alloy tubes [D]. Hefei: University of Science and Technology of China, 2019.

[8]程琳, 李丽, 蒋金海, 等. 前处理工艺对钛合金化学镀镍性能的影响[J].电镀与精饰, 2019, 41 (2): 6-10.

CHENG L, LI L, JIANG J H, et al. Effect of pretreatment process on electroless nickel plating performance of titanium alloy [J]. Plating & Finishing, 2019, 41 (2): 6-10.

[9]付明浩. Ti6Al4V 表面 Ni–P 化学镀厚镀层的研究[D]. 沈阳: 沈阳理工大学, 2013.

FU M H. Experimental research on thick electroless Ni–P plating of Ti6Al4V [D]. Shenyang: Shenyang Ligong University, 2013.

[10] 刘艳辉, 高景龙, 邵忠财. 钛合金化学镀 Ni–P 合金前处理工艺的研究[J]. 电镀与精饰, 2008, 30 (12): 35-37.

LIU Y H, GAO J L, SHAO Z C. Research on pretreatment of Ti alloy before Ni–P electroless plating on it [J]. Plating & Finishing, 2008, 30 (12):35-37.

无相关信息

jhx-ti.com

聚宏信微信二维码