1、前言

由于钛合金具有高比强度、低密度、优异的耐腐蚀性能以及生物相容性好等优点,近年来,在航空航天、生物医学、石油化工和交通运输等国民生产支柱行业得到了广泛的应用。其中,用于基体结构连接、复合材料铆接的钛合金紧固件因其优异的性能而导致需求量不断增大,其生产方式也在发生着巨大的变化。传统的单件热墩制的生产方式己无法满足生产的需求,生产方式己逐渐被快速高效的连续冷、温墩制所取代,首道墩制工序的生产效率由4~6件/min大幅提高至80~120件/min。但由于钛合金材料自身存在较差的耐磨性而导致其在紧固件墩制生产过程中存在材料易与模具之间发生黏连的问题,造成产品脱模困难,从而影响了紧固件墩制生产的连续性及生产质量。

经研究表明,对钛合金进行表面处理并在其表面形成改性涂层能有效地提高钛合金材料的摩擦学性能,改善材料在墩制过程中的润滑问题,解决其墩制生产过程中的材料与模具之间的黏连问题,促进生产的连续性进行。目前国内还没有针对钛合金丝材相关的表面改性涂层涂覆生产设备的报道,而实际急需研究相应的工业化连续性生产设备,以满足当前的高效墩制生产需求。本文针对可盘圆的钛合金线材(φ4~φ10mm),研究探索了相应的涂层材料、涂覆方式,最终根据实际情况确定了相应的工业连续化生产需求的涂覆设备。

2、设计分析与研究

2.1润滑涂层材料的选择

目前,改性钛合金表面涂层的方式主要有三种:

(1)通过渗氮工艺在钛合金表面形成高硬度耐磨涂层;(2)对钛合金表面涂覆自润滑减摩涂层;(3)通过各类手段在钛合金表面形成耐磨复合涂层。对比以上三种表面改性方式,其中,在钛合金表面涂覆自润滑减摩涂层的形式最适合于工业化的连续性生产。

二硫化钼(MoS2)被誉为“高级固体润滑油王”,被广泛地应用于航天领域。其中,Mos2特殊的六边形薄层结构及薄层间微弱的范德华力使Mos2层间具有低的剪切强度,从而在摩擦件滑动过程中易产生低的摩擦系数。Mos2层内的s具有对金属很强的粘附力,使Mos2能很好地附着在金属表面,始终发挥着润滑功能。因此,本文选择MoS2作为润滑涂层

材料。但由于Mos2为固体黑色粉末,无法直接涂覆于钛合金丝材表面,因此,我们以Mos2为基体、酚醛树脂为粘结剂,同时,混合MEK稀释剂来配比相应的涂覆溶液,以此作为后续对钛合金表面润滑涂层的涂覆溶液。

2.2润滑涂层涂覆方式的对比及研究

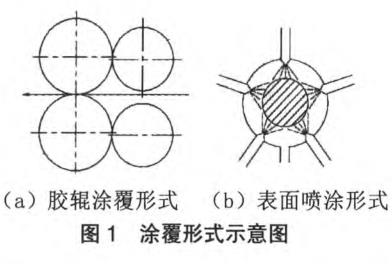

目前,针对直条型棒材的表面润滑涂层的涂覆方式主要有胶辊涂覆和表面喷涂两种方式,但未见其适用于钛合金棒材及丝材的报道。图1为胶辊涂覆形式的示意图和表面喷涂形式的示意图。

试验证明,将这两种形式应用于钛合金丝材的润滑涂层涂覆时,会存在诸多的问题:

(1)丝材直径较小,会存在漏涂问题,影响后续墩制生产时的润滑效果;

(2)涂覆溶液具有较好的流动性,其受重力作用下会在丝材下表面淤积,从而导致涂层厚度的均匀性不足,严重时导致下表面出现结瘤现象,导致涂层表面质量较差;

(3)喷涂形式下,涂覆溶液的喷雾易在空间中弥散而导致生产环境恶劣,同时存在涂覆溶剂利用率较低、损耗量较大等问题。

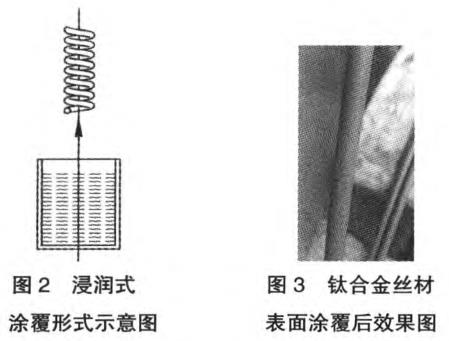

为了寻求更好的钛合金丝材表面润滑涂层的涂覆方法,经过大量的表面涂覆试验,最终发现钛合金丝材自然浸润到具有一定配比关系的涂覆溶液后,竖直提拉取出并在竖直方向上进行固化时的涂层具有较好的均匀性,如图2所示。这是由于涂覆溶液在竖直方向上同时受重力、液体表面张力以及涂覆溶液中粘结剂对丝材表面具有一定的黏结依附的共同作用的结果,从而使涂覆溶液在丝材表面自然均匀分布,此时,固化后表面涂层较为均匀。其中,为了能对涂覆溶液进行迅速固化,设计采用了高效节能的感应固化形式,使其表面的涂覆溶液在200℃左右迅速固化,有利于高效的工业化生产过程。

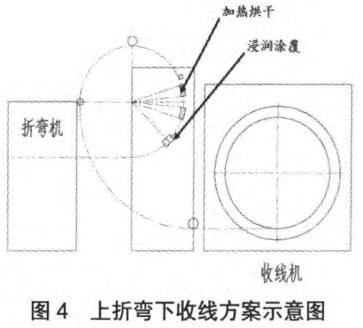

其中,涂覆溶液的配比对钛合金丝材表面润滑涂层的厚度具有较大的影响,不同的成分配比的情况下,所达到的钛合金丝材表面润滑涂层的厚度也不尽相同。当Mos2:酚醛树脂黏结剂:MEK稀释剂=35:65:100时,此时,润滑涂层厚度约2~4um。涂覆后钛合金丝材如图3所示。

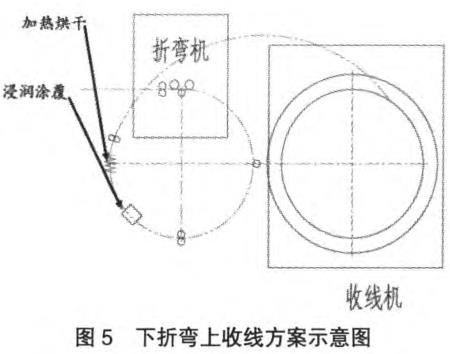

2.3折弯形式方案对比及研究

丝材的生产多为卷对卷的生产形式,因此,为保证钛合金丝材表面润滑涂层涂覆生产的连续性,设计生产过程为一端进行放线,另一端进行收线,中间进行润滑涂层涂覆及烘干生产的形式。其中为配合浸润式涂覆形式的实施,需将钛合金丝材进行折弯后在折弯圆弧的竖直部位进行浸润式涂覆。如图4和图5所示,当折弯直径为1000mm时,上折弯下收线的涂层涂覆后的收卷行程为:3/4圆弧+展开长度≈ 4.1m。下折弯上收线的涂层涂覆后的收卷行程为:

1/4圆弧+展开长度≈ 2.1m。由于涂覆后的丝材表面涂层还较为脆弱,较短的行程有利于实现较高的产品质量,因此,设计分析采用下折弯上收线的形式。

3、结语

通过对润滑涂层材料的选择、涂覆方式及折弯形式的对比研究得到以下建议:

由Mos2为主体润滑剂的配比溶液可作为钛合金丝材的表面改性涂层。

设计提出的浸润式涂覆形式有利于获得较为均匀的表面涂层。

下折弯上收线形式有利于实现较高质量的润滑涂层涂覆的生产。

参考文献:

[1]zhao Yongqillg(赵永庆)et a1.Rare Metal Materials and Eng.meering(稀有金属材料与工程)【J】,2000,29(5):344.

[2]Qu xuanhlli(曲选辉)et a1.Rare Metal M扯erials and Engineering(稀有金属材料与工程)【J】,2001,30(3):161.

[3]JeaIline T,et d.surfcoat Techn,1994,68—69:1.

[4]Man H C,zhallg S,et a1.scr Mater,2001,44(12):2801.

[5]Jiang P,Hex L,et a1.surfcoat TecllIl,2000,130:24.

[6]sun Kyu l(im,et a1.surf coat Techn,2003,169 170:428.

[7] Steinlmllll M,et a1.Tribology Intemational,2004。37:897.

[8]何玉均,李云JlI.二硫化钼滚动涂覆工艺研究[A].2010’(贵阳)低碳环保表面工程学术论坛论文集[c].2010.

无相关信息

jhx-ti.com

聚宏信微信二维码