- 2023-10-24 22:43:34 航空汽车制造等领域用钛合金粉末冶金的制备与发展

钛合金具有优良的比强度、高温性能及耐腐蚀性等优点,在航空航天行业得到了广泛应用[1-4]。但是由于钛合金的加工性较差以及为了满足减重需求,钛合金结构件整体化制造成为趋势。由于钛合金强度高,导致整体结构锻造成形的变形抗力越来越大,整体锻造成形难度大、要求高,但随着锻造温度的升高,钛合金的变形抗力快速降低,可解决变形抗力大的问题。同时,为了获得更高的强度,部分钛合金需要采用β相区热处理。但是研究表明[5-7],针对传统铸锻法制备的坯料,当热加工温度超过相变点达到β相区时,钛合金组织会迅速长大,进而导致塑性大幅下降。近年来,随着钛合金粉末冶金技术[8-10]逐渐成熟,其应用范围越来越广。研究发现[11],采用粉末冶金制备坯料,然后经过β锻造成形,可有效地缓解β锻造时的晶粒长大问题。但是前期试验过程中发现,针对不同锻造工艺,既存在晶粒可控的现象,也存在晶粒迅速长大的现象,究其根源,主要是对钛合金粉末锻造的β锻造行为研究不足。因此,本文主要针对粉末法制备的钛合金坯料,开展单相区热变形及热处理晶粒度行为的研究,探讨晶粒尺寸控制机理及边界条件,为后续热加工工艺的设计提供支撑。

1、试验材料与方法

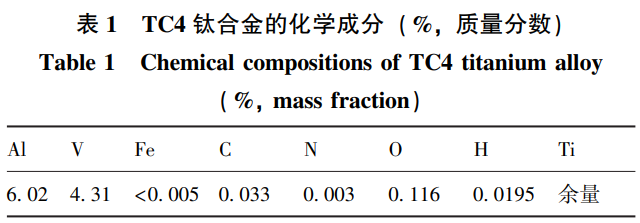

试验材料为采用粉末冶金法制备的TC4钛合金,坯料尺寸为Φ90mm×1000mm,成分见表1。通过连续升温金相法测得β相转变温度Tβ≈1000℃。采用热模拟试验开展钛合金β锻造组织行为的研究。使用等温锻造设备开展高温β锻造试验;在ZeissAxiovert200MAT光学显微镜上进行显微组织观察,腐蚀剂配比为1HF-1HNO3-50H2O(体积比);采用岛津SSX-550扫描电镜进行电子背向散射衍射(ElectronBack-ScatteredDiffraction,EBSD)测试。依据GB/T6394—2017[12]统计晶粒尺寸。

2、试验结果

2.1 TC4钛合金粉末冶金坯料组织分析

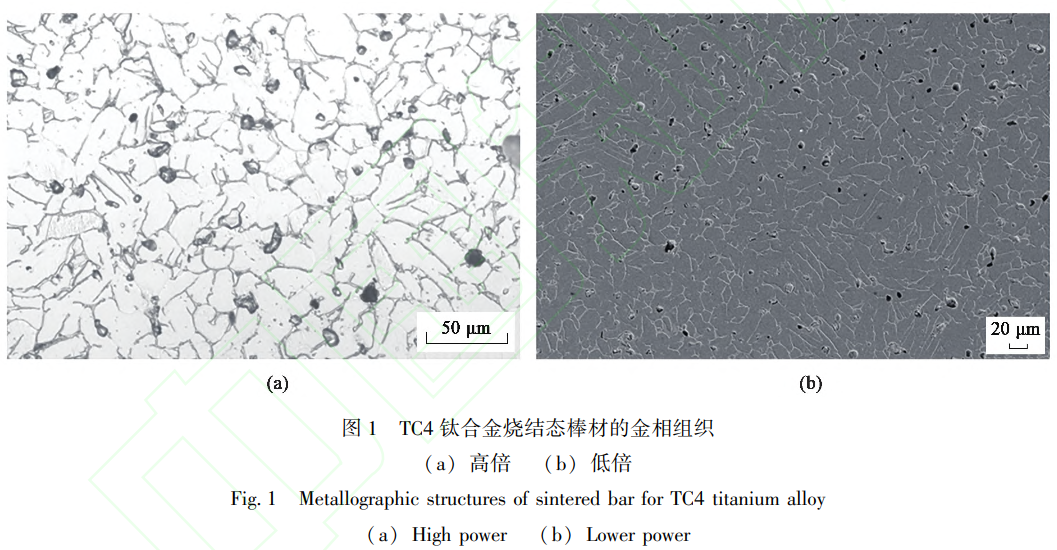

从烧结态棒材中取金相试样,组织结果见图1。由图1可以看出,烧结态样品为等轴组织,α相晶粒尺寸为20~30μm;此外,还观察到基体存在较多孔洞,尺寸较小,主要分布于α相晶界处。

2.2 TC4钛合金粉末冶金β热加工组织行为

2.2.1 TC4钛合金粉末冶金β锻造组织行为

(1)锻造工艺对晶粒尺寸的影响

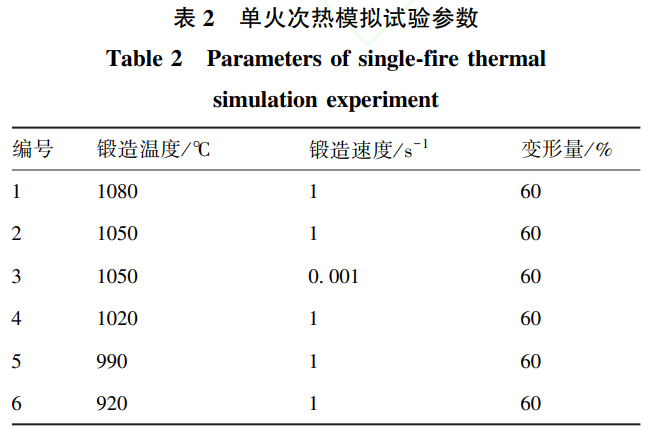

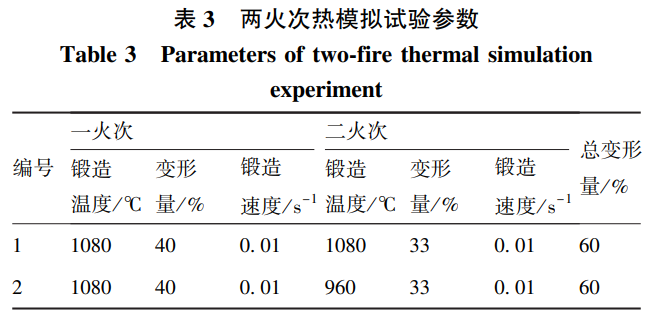

针对TC4钛合金粉末冶金棒坯,开展β单相区锻造晶粒尺寸变化行为的研究。通过热模拟试验,研究了锻造温度、锻造速度及锻造火次对晶粒尺寸的影响,并与两相区锻造组织进行对比,具体试验参数见表2~表3。

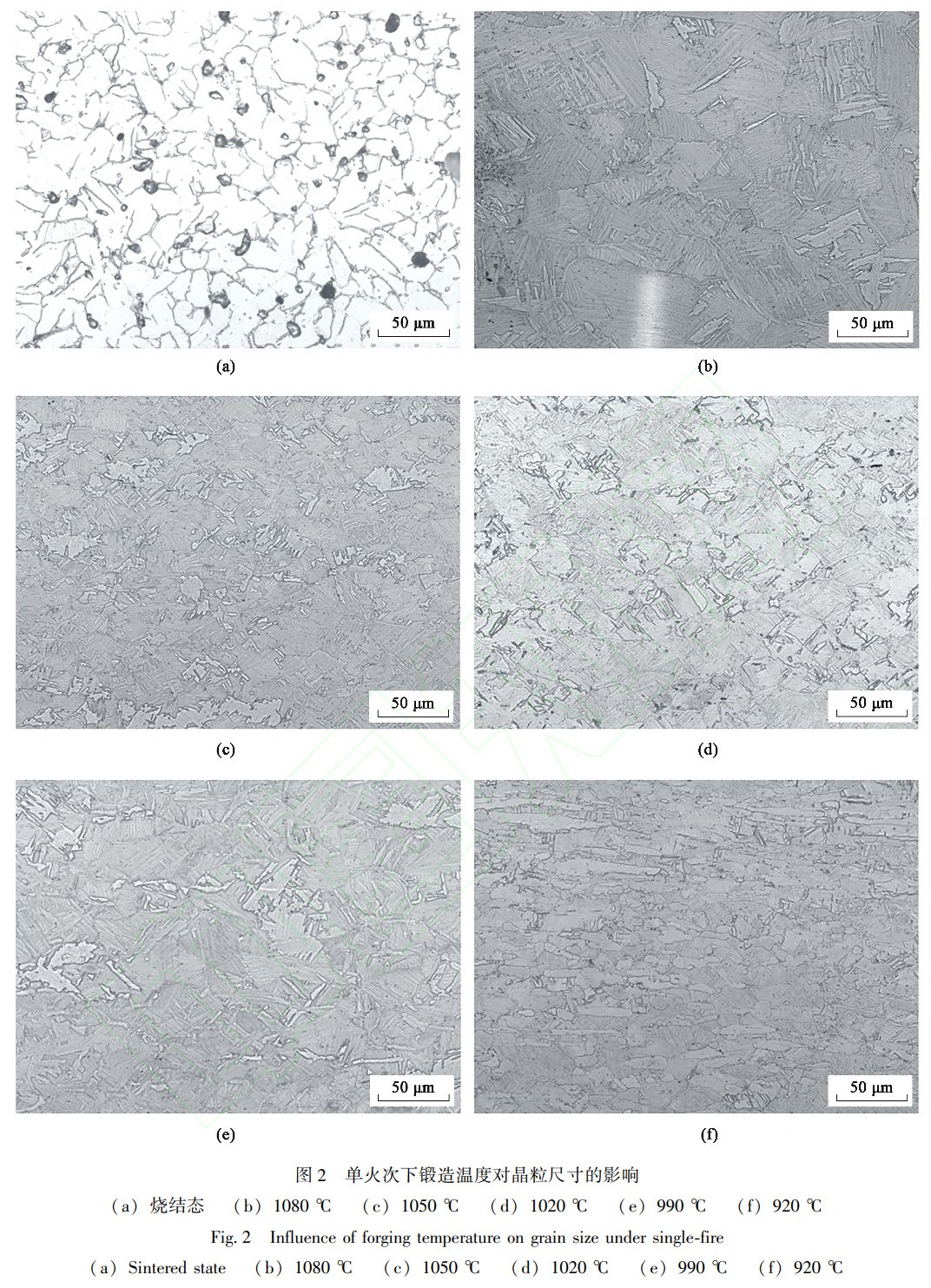

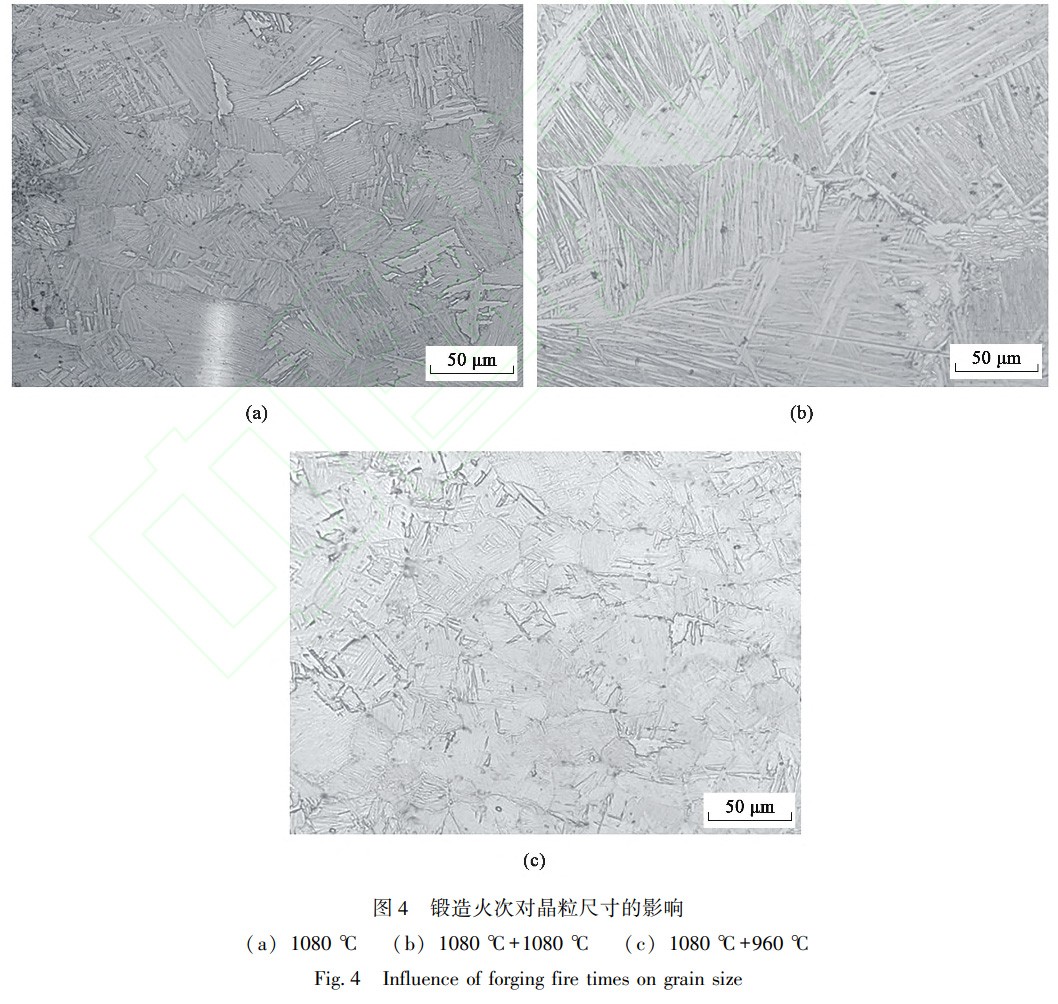

热模拟试验结果见图2~图4。图2为单火次下不同锻造温度对锻件晶粒尺寸的影响。由图2可以看出,与烧结态相比,单相区锻造(1080、1050和1020℃)后晶粒尺寸略有长大,由原来的20~30μm增加至40~60μm,且随着锻造温度的下降,尺寸略有降低;但是,3个锻造温度条件下均未出现晶粒异常长大现象,如图2b~图2d所示。由此可以看出,粉末冶金TC4钛合金在单火次β锻造时可实现晶粒尺寸的有效控制。图2e为准β锻造结果,其晶粒尺寸与单相区高温锻造区别不大。图2f为典型两相区锻造结果,可以看出,经两相区锻造后,晶粒尺寸较烧结态进一步细化,主要集中于10~20μm。综上所述,晶粒尺寸随着锻造温度的升高而长大,但均未出现异常长大现象。图3为锻造温度为1050℃、单火次下,锻造速度对锻件晶粒尺寸的影响。由图3可以看出,与快速锻造(1s-1)相比,锻造速度为0.001s-1时的晶粒内部片层组织明显粗化,快速锻造的晶粒尺寸为40~50μm,而慢速锻造的晶粒尺寸为60~70μm。可见,较慢的锻造速度导致晶粒出现一定长大,但是未发生异常长大的现象。由此可见,在单相区变形时,变形速度无论快速或是慢速,晶粒均未发生异常长大,晶粒尺寸的可控性较好。图4为锻造火次对粉末态TC4钛合金晶粒度的影响。由图4可以看出,与一火次1080℃锻造相比,经过两火次1080℃锻造后,晶粒尺寸长大较为明显,约为100~200μm,见图4b。图4c为1080℃锻造+960℃二次锻造后的显微组织,晶粒发生一定的细化。由此可见,粉末态TC4钛合金经两火次β锻造后,晶粒尺寸明显长大,晶粒尺寸控制不明显。

(2)TC4钛合金粉末锻造组织与性能

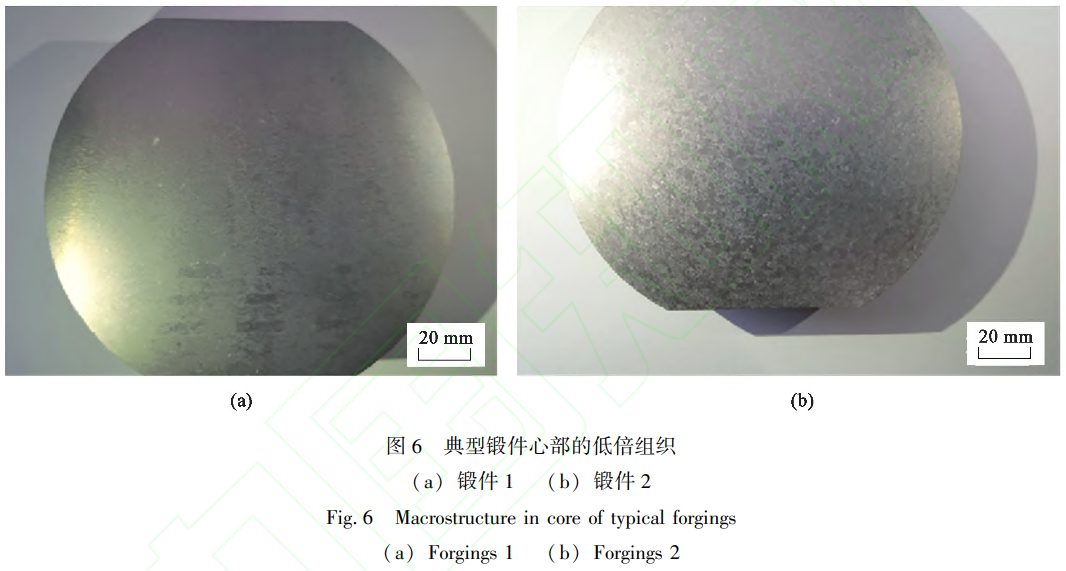

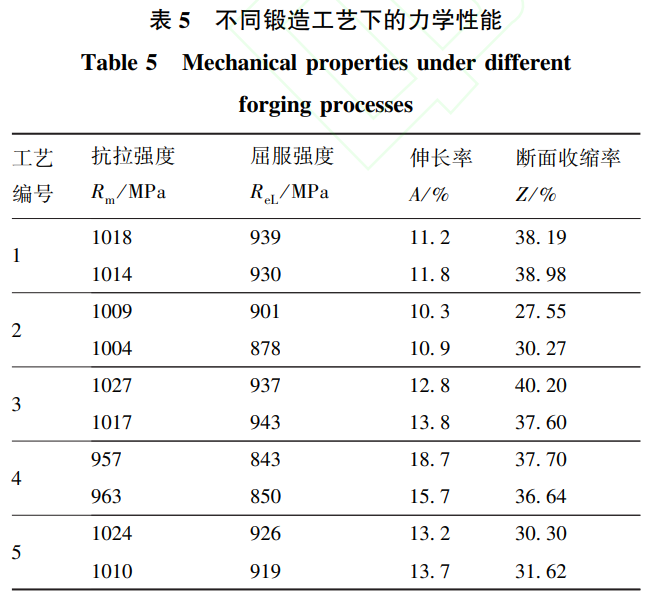

在上述基础上,设置了锻造试验,以测试其力学性能。锻坯尺寸为Φ67mm×119mm,锻造工艺见表4,典型锻后样品如图5所示,锻后锻件尺寸约为Φ100mm×45mm。典型锻件心部的低倍组织如图6所示,组织显示两锻件均未出现严重偏析。不同工艺下的力学性能测试结果见表5,组织见图7和图8。

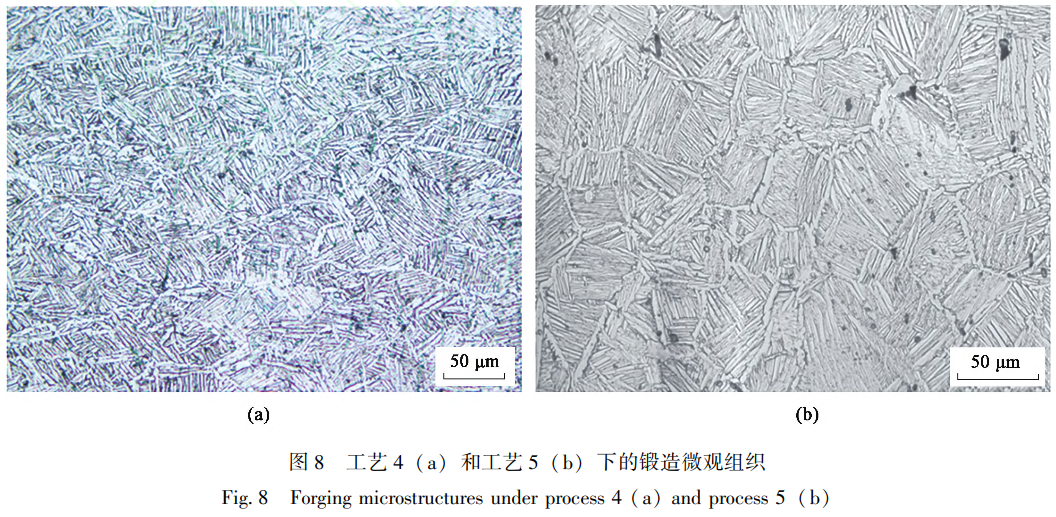

两火次锻造的显微组织测试结果如图7所示。由图7可见,经两火次1050℃锻造后,尽管较此前1080℃的锻造温度降低了30℃,但是晶粒还是发生异常长大,见图7b。其他两组均未发生晶粒异常长大的现象。可见,经过两火次高温锻造后的晶粒尺寸变化规律与热模拟试验结果一致。图8为不同锻造速度下的显微组织结果。由图8可见,经单相区锻造后,快速锻造下的晶粒尺寸为40~50μm左右;慢速锻造的晶粒尺寸为50~60μm左右,其规律与热模拟试验一致。由表5可以看出,对于3种两火次锻造工艺,强度较高,塑性均可满足要求。在同一热加工制度下,3种工艺下材料的强度差别不大;工艺2下材料的塑性最差,工艺3下材料的塑性最好。对于1050℃单火次下、不同锻造速度的两种工艺,与慢速锻造工艺(工艺5)相比,工艺4的强度较低,塑性较高,最高可达18.7%。工艺5下材料的性能与工艺3下材料的性能接近,两种工艺下的力学性能均满足要求。由此可以看出,粉末TC4钛合金经一火次高温锻造后,力学性能较优。

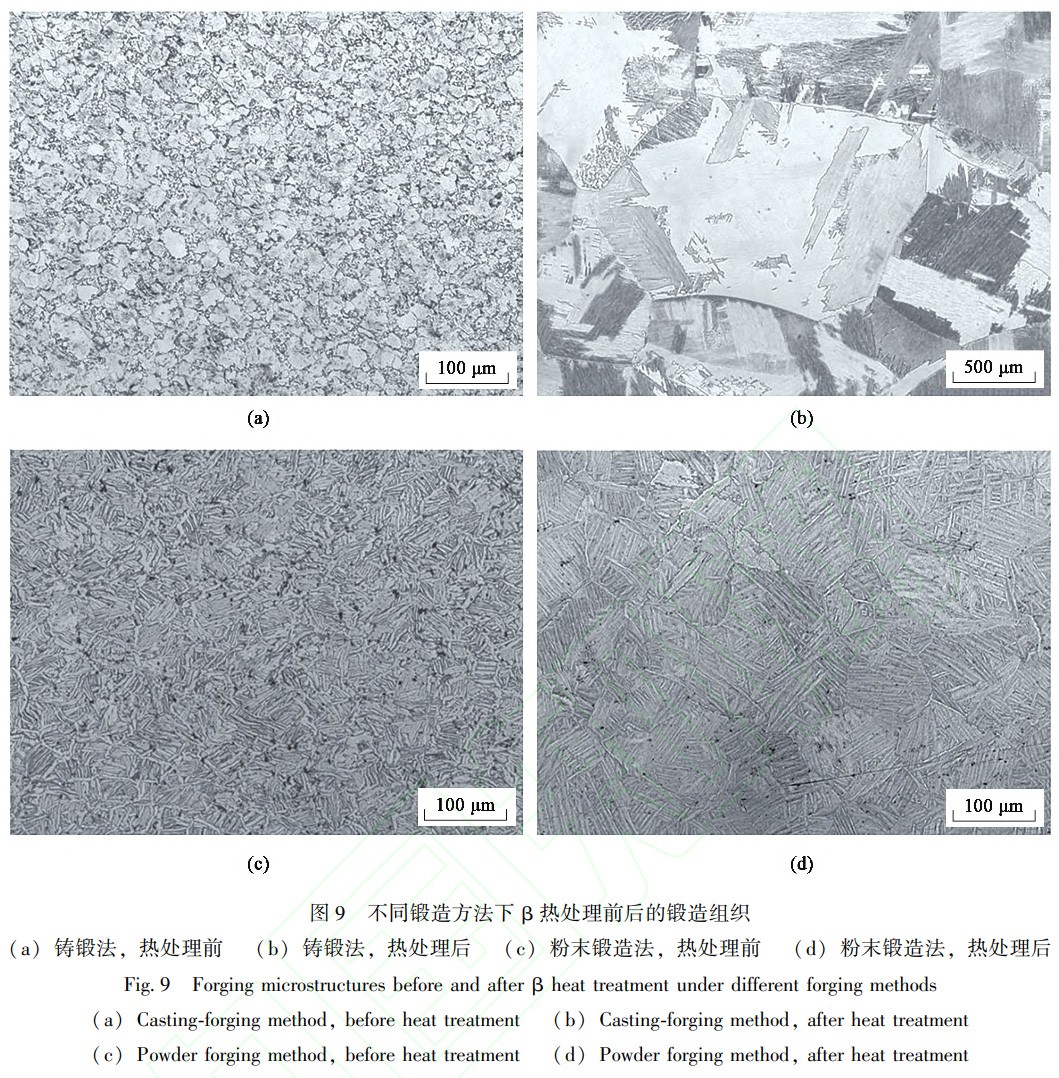

2.2.2 β热处理组织行为

针对传统铸锻锻造与粉末锻造两种锻件开展了单相区固溶处理试验,以研究粉末锻造TC4钛合金β单相区热处理对晶粒尺寸的影响。粉末锻造锻件的制备工艺为工艺3,热处理工艺为:1080℃/2h/水淬,微观组织见图9。由图9可以看出,热处理前,铸锻法的晶粒尺寸为20~30μm,粉末锻造法的晶粒尺寸为30~40μm;经1080℃β相区固溶处理2h后,传统铸锻法的晶粒尺寸发生了异常长大,可达2mm左右;相比之下,粉末锻造TC4钛合金热处理后的晶粒虽有所长大,由30~40μm长大至100μm左右,但是较传统铸锻法晶粒的长大速度明显低得多。由此可以看出,TC4钛合金粉末锻件较传统铸锻锻件更适合进行β相区热处理,晶粒尺寸的可控性更强。

3、讨论与分析

通过研究结果可知,粉末锻造TC4钛合金在一定条件下可实现β相区热加工的晶粒尺寸控制。通过分析,初步认为主要为3个原因:孔洞缺陷、大角度晶界和粉末颗粒边界效应。

3.1 烧结坯孔洞缺陷的影响

由图1可见,TC4钛合金烧结坯存在较多沿晶界分布的孔洞,在β锻造时,这些孔洞的存在对晶界有一定的钉扎作用,导致晶粒长大受到一定程度的限制,因此,锻造后晶粒尺寸虽然仍有一定程度的长大,但是并未出现异常长大的现象[13],所以,一火次β锻造后晶粒尺寸可得到有效控制。经过一火次锻造后,烧结坯中的孔洞由于变形闭合,其数量大幅减少,从而减弱了对晶界的钉扎作用,导致晶粒长大的阻力变小,因此,二火次β锻造后易发生晶粒的异常长大。此外,对于不同锻造速度的一火次β锻造的试样,当锻造速度较快时,晶粒长大的时间较短,因此晶粒尺寸相对小;当锻造速度较慢时,由于锻造时间较长,随着锻造过程中孔洞不断的消失,钉扎作用也在不断减弱,同时晶粒长大的时间较长,因此慢速锻造的晶粒尺寸变大。同理,对于β相区固溶处理的试验,由于孔洞的大量消失,使得在单相区热处理时孔洞的钉扎作用大幅消失,晶粒长大。

3.2 大角度晶界的影响

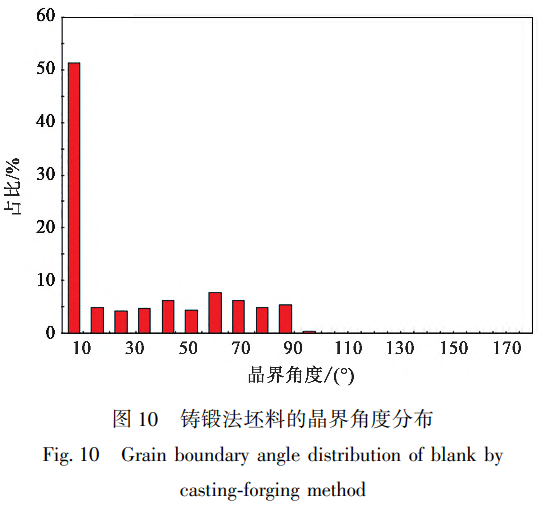

对于传统铸锻法制备的铸锭,经开坯后,虽然组织得到了均匀化和细化,但是其晶粒之间主要为小角度晶界,占比约为57%,如图10所示。当此坯料进行β锻造时,晶粒合并更容易,这是传统锻件高温锻造时晶粒明显长大的重要原因。

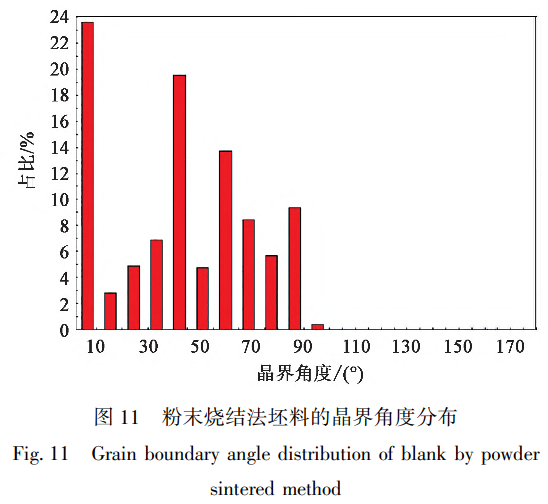

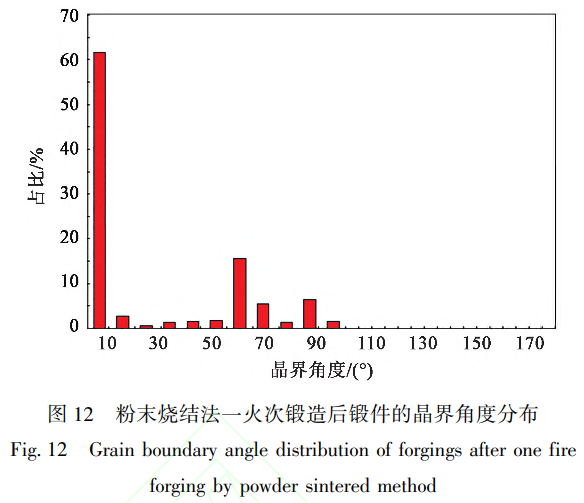

相比于传统铸锻法,粉末冶金技术下的粉末颗粒压制时的取向随机性较强,颗粒间不存在伯格斯矢量的关系,因此,在烧结成坯料后,既有均匀细小的组织,同时晶粒间存在较多的大角度晶界,约占73%,如图11所示。由于较多大角度晶界的存在,使得晶粒长大受到一定的限制,因此,一火次高温锻造后晶粒未发生异常长大。当烧结坯经过锻造后,大角度晶界开始减少,小角度晶界增多,见图12。经过一火次锻造后,大角度晶界的减少是二火次锻造晶粒快速长大的重要因素之一。由图12还可看出,锻造后虽然大角度晶界数量减少,但是仍存在一定数量的、大于60°的大角度晶界,这也是在后续β相区热处理时,晶粒发生异常长大的原因之一[14]。

3.3 粉末颗粒边界效应的影响

由于钛合金较为活泼,因此其粉末颗粒不可避免地被氧元素包裹,在烧结成坯后,会产生一定的颗粒边界效应,颗粒边界效应的存在,对晶粒的长大也具有一定的阻碍作用。同孔洞的效果类似,也是一火次β锻造后晶粒尺寸得到有效控制的重要因素之一。经过一火次锻造后,晶界边界由于变形而发生一定程度的破坏,从而减弱了对晶界的限制作用,导致晶粒长大的阻力变小,因此,二火次β锻造后晶粒异常长大。此外,对于不同锻造速度下的一火次β锻造的试样,当锻造速度较快时,变形较剧烈,晶粒边界破损相对严重,导致其对晶粒长大的阻碍作用减小,不利于晶粒尺寸控制;另一方面,当锻造速度较慢时,由于变形较缓,晶粒边界破损程度相对快速锻造更小,对晶粒尺寸控制有利。由此推断,虽然慢速锻造时间较长,但是晶界边界效应的存在使得晶粒长大受到的阻力较快速锻造的大,因此,慢速锻造下的晶粒尺寸仅稍大于快速锻造下的晶粒尺寸。同理,对于β相区固溶处理的试验,颗粒边界效应虽然在锻造过程中遭到一定程度的破坏,但是其作用依旧存在。因此,粉末锻造后,虽然孔洞以及大角度晶界均减少,但是晶粒未产生异常长大。

4、结论

(1)粉末烧结态TC4钛合金的晶粒组织相对细小,存在较多孔洞及大角度晶界。

(2)单火次锻造条件下,晶粒尺寸随着锻造温度的升高而增大,β锻造并未出现异常长大现象;在单相区变形时,锻造速度无论较快或是较慢,晶粒均未发生异常长大,晶粒尺寸可控性较好。粉末烧结态TC4钛合金经两火次β锻造后,晶粒明显长大,晶粒尺寸控制不明显。

(3)两火次锻造工艺下的锻件强度较高,塑性均可满足标准要求,3种工艺下的强度差别不大;β相区单火次锻造条件下,两种工艺下的力学性能均满足标准要求。与慢速锻造工艺相比,快速锻造下合金的强度较低,塑性较高,伸长率最高可达18.7%。

(4)TC4钛合金粉末锻件经β相区热处理后,未发现异常长大现象,晶粒尺寸可控性更强。

(5)粉末锻造TC4钛合金晶粒尺寸的控制因素不是单一的,是多重的,包括孔洞缺陷、大角度晶界,粉末颗粒边界效应等。

参考文献:

[1]魏科, 陈飞, 黄龙, 等. 航空大型复杂钛框预锻成形初始毛 坯优化 [J]. 塑性工程学报, 2024, 31 (1): 99-107.

Wei K, Chen F, Huang L, et al. Optimization of initial billet for preforging forming of aviation large-sized complex titanium alloy bulkhead [J]. Journal of Plasticity Engineering, 2024, 31 (1): 99-107.

[2]弭光宝, 孙圆治, 吴明宇, 等. 机器学习在航空发动机钛合 金研究中的应用进展 [J]. 航空制造技术, 2024, 67 (1 / 2): 66-78.

Mi G B, Sun Y Z, Wu M Y, et al. Applications of machine learningon aero-engine titanium alloys [ J]. Aeronautical ManufacturingTechnology, 2024, 67 (1 / 2): 66-78.

[3]韩建业, 刘汉源, 张鹏省, 等. 航空航天用 TA18 钛合金管材 研究进展 [J]. 内燃机与配件, 2023 (24): 114-116. Han J Y, Liu H Y, Zhang P S, et al. Research progress in TA18 titanium alloy tubes for aero space applications [J]. Internal CombustionEngine & Parts, 2023 (24): 114-116.

[4]阚延勇, 苏方正, 徐曦荣, 等. 工业用钛及钛合金材料的应用现状 [J]. 上海化工, 2023, 48 (6): 58-60.

Kan Y Y, Su F Z, Xu X R, et al. Application status of industrial titanium and titanium alloy materials [J]. Shanghai Chemical Industry,2023, 48 (6): 58-60.

[5]白东辉, 汤育玺. 锻造工艺对 TC17 钛合金锻件组织性能的影响 [J]. 热加工工艺, 2020, 49 (23): 84-86.

Bai D H, Tang Y X. Influence of forging process on microstructure and mechanical properties of TC17 Ti-alloy forgings [ J ]. Hot Working Technology, 2020, 49 (23): 84-86.

[6]邓雨亭, 李四清, 黄旭, 等. 航空发动机用 β 锻TC17钛合金时 效析出行为研究 [J]. 航空制造技术, 2018, 61 (9): 59-62.

Deng Y T, Li S Q, Hung X, et al. Aging precipitate of beta forged TC17 titanium alloy for aero-engine [ J]. Aeronautical ManufacturingTechnology, 2018, 61 (9): 59-62.

[7]官杰, 刘建荣, 雷家峰, 等. TCl8钛合金的组织和性能与热 处理制度的关系 [J]. 材料研究学报, 2009, 23 (1): 77-82.

Guan J, Liu J R, Lei J F, et al. The relationship of heat treatmentmicrostructure-mechanicalproperties of the TC18 titanium alloy [J]. Chinese Journal of Materials Research, 2009, 23 (1): 77-82.

[8]陈玉勇, 叶园, 张宇, 等. 粉末冶金制备 TiAl 合金研究进展[J]. 稀有金属材料与工程, 2023, 52 (11): 4002-4010.

Chen Y Y, Ye Y, Zhang Y, et al. Research progress on TiAl alloy prepared by powder metallurgy [J]. Rare Metal Materials and Engineering,2023, 52 (11): 4002-4010.

[9]孙丽娜. 基于粉末锻造的钛基机械连杆成形工艺研究 [ J].热加工工艺, 2017, 46 (13): 144-146.

Sun L N. Study on forming process of titanium-based mechanical connecting rod based on powder forging [ J]. Hot Working Technology,2017, 46 (13): 144-146.

[10] 赵张龙, 李晖, 郭鸿镇, 等. 粉末钛合金锻造技术研究进展[J]. 精密成形工程, 2015, 7 (6): 31-35.

Zhao Z L, Li H, Guo H Z, et al. A review on the development of titanium powder forging technology [ J ]. Journal of Netshape Forming Engineering, 2015, 7 (6): 31-35.

[11] 王海英, 杨芳, 郭志猛, 等. 锻造粉末冶金 Ti6Al4V 合金的性能和组织研究 [J]. 稀有金属材料与工程, 2020, 49 (8): 2855-2860.

Wang H Y, Yang F, Guo Z M, et al. Properties and microstructureof forged powder metallurgy Ti6Al4V alloy [ J]. Rare Metal Materials and Engineering, 2020, 49 (8): 2855-2860.

[12] GB/ T 6394—2017, 金属平均晶粒度测定方法 [S]. GB/ T 6394—2017, Determination of estimating the average grain size of metal [S].

[13] 郭志猛, 张策, 王海英, 等. 基于氢化脱氢钛粉制备低成本高性能钛合金 [J]. 钛工业进展, 2019, 36 (5): 41-46.

Guo Z M, Zhang C, Wang H Y, et al. Preparation of low-cost and high-performance titanium alloys based on HDH titanium powder [J]. Titanium Industry Progress, 2019, 36 (5): 41-46.

[14] 刘诗超, 王善林, 张元敏, 等. 焊接速度对TA15钛合金激光焊接接头组织和性能的影响 [ J]. 中国激光, 2024, 51 (20): 30-39.

Liu S C, Wang S L, Zhang Y M, et al. Effect of welding speed on microstructure and properties of laser welded joint of TA15 titanium alloy [J]. Chinese Journal of Lasers, 2024, 51 (20): 30-39.

jhx-ti.com

聚宏信微信二维码