- 2024-05-31 21:48:30 GH4169高温合金厂家谈不同工艺制备TA15钛合金管材

- 2024-02-04 23:23:38 航空用TA15钛合金零件铣削加工性能的研究与应用

- 2023-09-11 06:09:09 锻造温度对TA15钛合金棒显微组织及抗拉强度各向异性的

- 2023-08-27 17:04:11 不同热处理制度对TA15钛合金棒组织与性能的影响分析

引言TA15钛合金的名义成分为Ti-6.5Al-2Zr-1Mo-1V属于高Al当量的近α型钛合金,其比强度高、耐腐蚀性好[1,2],并且在高温下具有优异的机械特性[3]。TA15钛合金长时间工作温度可达500℃,瞬时可达800℃。450℃下工作时,寿命可达6000h,被广泛应用于航空领域[4]。和其他金属一样,TA15钛合金在使用过程中容易出现表面磨损、裂纹萌生甚至失效等缺陷,加工新的TA15零件花费较高且费时费力,对损坏零件进行修复会有更高的经济效益。手工焊接、电镀、填补等传统的修复工艺存在着修复尺寸精度低、修复界面黏合度差、修复组织不均匀等问题[5]。激光沉积修复技术作为一种变革性增材修复技术,弥补了传统修复工艺的不足,并具有可控的热输入以及合理的修复成本等优点,受到了广泛关注[6,7,8]。EnjieDong[9]等人采用激光沉积修复技术用AlSi10Mg粉末对航空发动机的铝合金外壳进行修复,发现AlSi10Mg修复层的显微硬度达到了航空发动机外壳的80%以上,力学性能基本满足航空发动机外壳的修复要求。SongZ等人[10]对激光沉积修复TA15钛合金疲劳裂纹扩展行为进行了研究,结果表明修复区的网篮组织有更好的抵抗裂纹扩展的能力。钛合金零件的工作环境使其长时间受到高温与应力的作用,所以对修复后TA15钛合金的高温疲劳性能研究有重大意义。研究表明,显微组织是影响疲劳性能的重要原因之一[11]。YongxinZhang等[12]人发现Ti6Al4V合金经800℃处理4h后,疲劳极限由203MPa提高到225MPa左右,热处理能通过对显微组织的调控有效改善材料的疲劳性能。陈宇强等[13]研究了Ti-55511合金在500~600MPa应力条件下的疲劳性能,研究结果显示,在同样的应变条件和温度下,片层组织的疲劳寿命明显长于双态组织,中国科学院力学研究所非线性力学国家重点实验室[14]对TC17钛合金高温疲劳与表面氧化进行一系列研究,结果表明,400℃、高应力下TC17钛合金存在韧性裂纹和疲劳裂纹,韧性裂纹归因于局部塑性应变的积累和蠕变变形;低应力下,显微组织不均匀和损伤积累为裂纹产生的主要原因。虽然激光沉积修复技术已被广泛应用,但对于钛合金修复件经热处理后的高温疲劳性能还未了解,所以本次试验对TA15钛合金进行修复,经过不同温度热处理调整显微组织、改善性能。本文通过分析激光沉积修复TA15钛合金的显微组织、高温疲劳断口及断口萌生区附近金相,研究激光沉积修复TA15钛合金的高温疲劳性能与断裂机理。

1、试验与材料

1.1材料

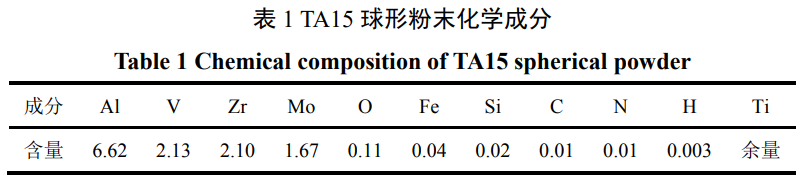

本研究基体为TA15锻件,采用体修复的修复方式进行激光沉积修复,修复区体积与母材相同。修复工艺参数为:激光功率:3kW;送粉速率:3/min;扫描速度:1000mm/min;扫描间距:3mm;分层厚度:0.9mm。沉积修复材料为真空等离子旋转电极TA15球形粉末,化学成分如表1所示,粉末粒径大小为45~148µm。在试验前将TA15金属粉末在干燥箱内130℃烘干三小时,避免水汽给修复件带来缺陷。图1为沉积修复加工示意图,(a)为激光沉积修复示意图和激光束扫描路线,(b)为试验试样尺寸。

1.2热处理

激光沉积修复TA15钛合金修复件分别进行900℃、950℃、1000℃退火,保温2小时,空冷处理。三种热处理温度分别为β相变点以下、接近相变点、相变点以上,以此来研究热处理后不同显微组织对修复件性能的影响。

1.3高温拉伸试验

按照国家标准GB/T228.1-2010《金属材料拉伸试验:室温试验方法》设计拉伸试样尺寸。在朗杰高温疲劳试验机上进行静力拉伸试验,试验环境为高温500℃的空气,其静态下校正应力误差不超过±1%,变动不超过1%,拉伸速度为2mm/min。试验前,需要把试样用砂纸打磨,以保证试样表面光滑。

1.4高温疲劳试验

根据航空标准HB5287-1996《金属材料轴向加载疲劳试验方法》设计疲劳试样尺寸。试验在朗杰高温疲劳试验机上进行,加载类型为正弦波,施加应力为490MPa、550MPa,加载频率为20Hz,试验环境为高温500℃的空气,应力比R=0.06。1.5微观组织与断口表征热处理后的备用试样切割制块,经打磨、抛光后,使用Keller蚀刻试剂(HF:HNO3:H2O=1:6:7)对样品横截面进行腐蚀。使用OLYMPUS-DP71型光学显微镜观察裂纹扩展路径,JSM-7001F场发射扫描电镜分析热处理后断口形貌,通过对疲劳裂纹的萌生区、裂纹扩展区与瞬断区的观察与研究,得到其断裂机理。

2、试验结果与分析

2.1热处理

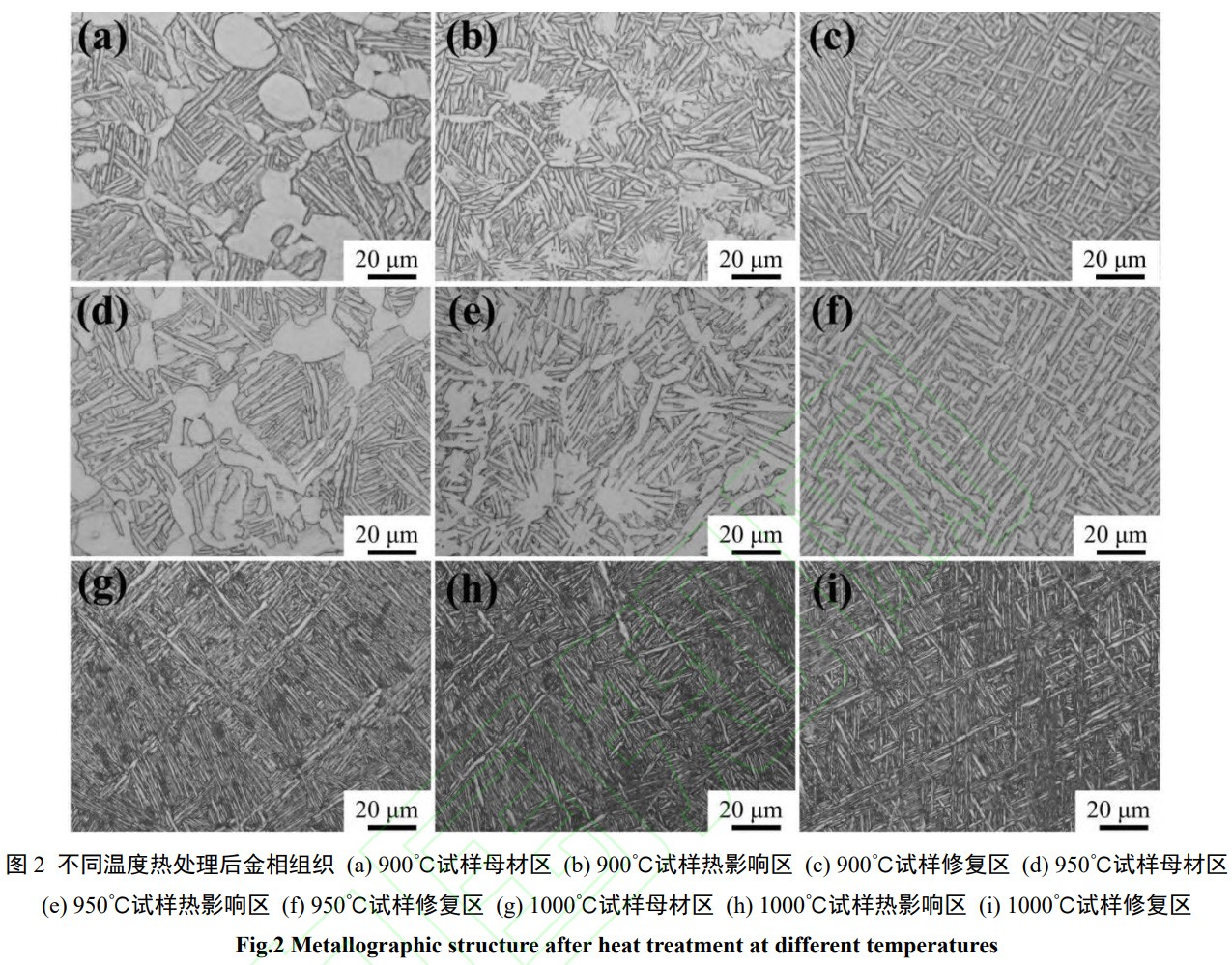

TA15钛合金修复件微观组织结构激光沉积修复后的TA15钛合金分为母材区、热影响区和修复区三部分,这与文献15所观察到的现象一致[15]。图2为不同温度热处理后修复件三个区域的微观组织形貌。图(a)热处理温度为900℃,母材区由等轴α相和包含次生α相的条状β相组成。在修复过程中,高冷却速度和大温度梯度在锻造基地形成了热量循环,极高的熔池温度使熔池下方母材的显微组织发生转变,导致热影响区的形成。图(b)热影响区的等轴α相向外生长成齿轮状α相,整体逐渐过渡成图(c)修复区的网篮组织。热处理温度为950℃的组织如图(d),(e),(f),等轴α相含量降低,片层α相生长、变粗、互相截断分裂,促进了α相球形化。可以观察到α相和β相有明显的粗化现象,但微观组织整体仍和900℃退火热处理类似。热处理温度为1000℃的组织如图(g),(h),(i),温度达到1000℃处于β相变点以上时,微观组织发生了实质性的变化。等轴α相与片层α相转变为高温β相,在β晶粒中再结晶形成极细的β晶粒。在冷却过程中,α相沿β晶界的生长速度减慢,同时在β晶粒内也形成了细长片层α相和保留的β相。

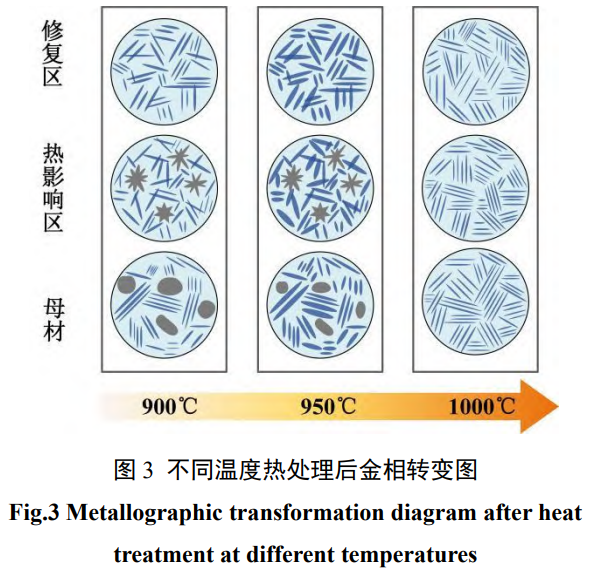

图3为金相转变示意图,灰色为等轴α相与其变化后的相,蓝色为片层α相。热处理温度为900℃的试样显微组织与典型的片层状α+β两相组织相似,马氏体的分解导致α+β的体积分数增加[16]。热处理温度为950℃时,接近β相变温度,部分等轴α相转变为β相。在随后的空冷过程中,大量的片层状α相将从β相和转变的β基体中析出。同时观察到α相的球状化,这与片层α相内亚晶界的形成以及随后由于β形核和生长而导致的晶粒分裂有关[17]。热处理温度为1000℃时,β相显著增加,同时伴随着大量细小的片层α分布在转变的β相中,形成全区域细化的网篮组织结构。这种结构会阻碍裂纹在材料内部的扩展,但同时也伴随着延展性的降低。

2.2高温拉伸性能

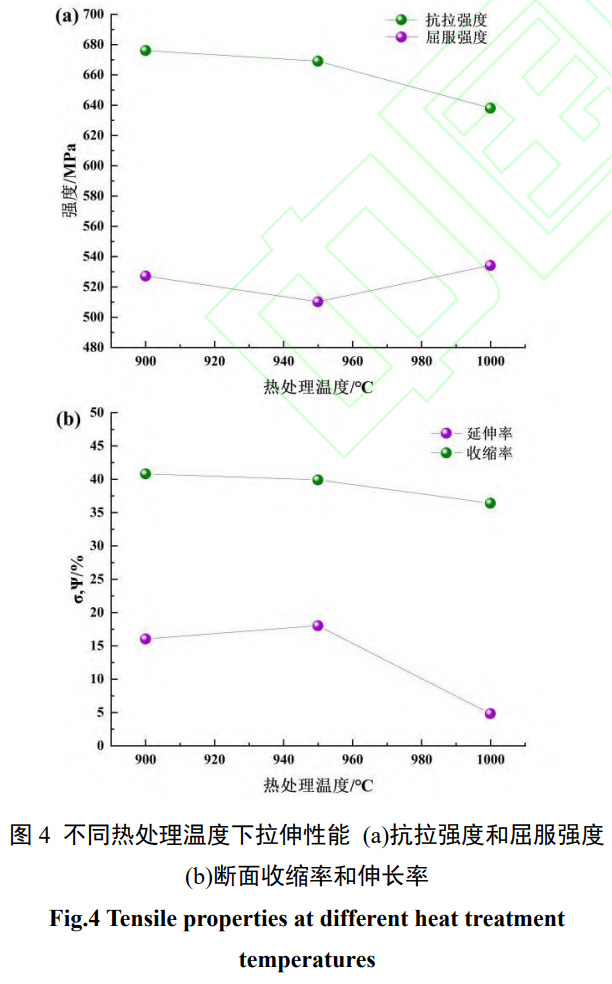

热处理后激光沉积修复TA15钛合金加工成标准拉伸试样,如图4为不同热处理条件下经500℃高温拉伸后试样的平均强度和塑性。高温下,试样热处理温度为900℃、950℃、1000℃的平均抗拉强度分别为676MPa、669MPa、638MPa,整体呈现下降趋势,1000℃热处理的平均抗拉强度下降幅度略大。三种温度下的平均屈服强度分别为527MPa、510MPa、534MPa,950℃热处理后屈服强度较低,1000℃热处理后屈服强度达到最高。900℃热处理后其平均断面伸长率和收缩率分别为16.0%、40.8%;950℃热处理后其平均断面伸长率和收缩率分别为18.0%、39.9%;1000℃热处理后其平均断面伸长率和收缩率分别为4.8%、36.4%。可以看出,1000℃热处理的屈服强度相对较高,材料的屈服强度能够较好地反映其本征晶体强度,高的本征晶体强度有利于阻止位错的运动和聚集,从而有效抑制疲劳裂纹的萌生,因此具有高屈服强度的材料往往具有高的疲劳强度[18]。

2.3高温疲劳性能

2.3.1高温疲劳寿命对比

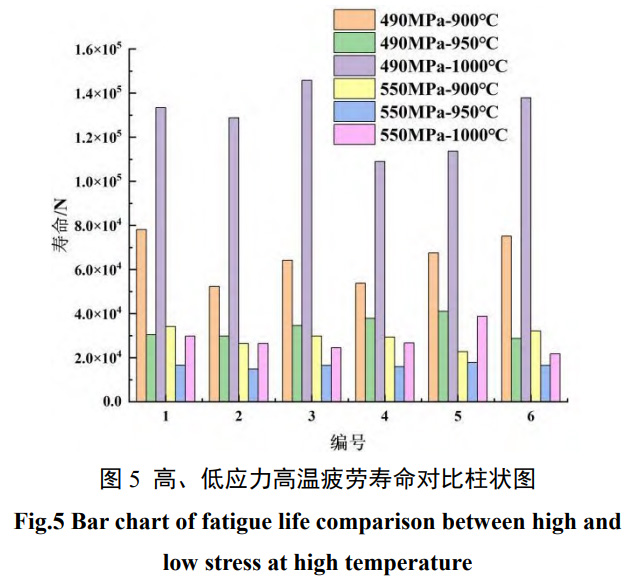

热处理后将激光沉积修复TA15钛合金加工成标准疲劳试样,进行疲劳试验。因550MPa接近其高温拉伸的屈服强度,高应力下高温疲劳性能影响主要为应力,导致其疲劳寿命较短,不同温度热处理后修复件的高温疲劳性能差异不明显,所以对低应力下的高温疲劳试验进行对比。在500℃下分别进行两种应力水平下的高温疲劳试验,550MPa、20Hz和490MPa、20Hz两种条件,得到不同试样与加载条件下的高温疲劳寿命,对激光沉积修复TA15钛合金修复件的疲劳试验数据进行处理,并绘制高温疲劳寿命的柱状图,进行对比分析,得出不同试样的疲劳性能优劣。如图5为激光沉积修复TA15钛合金的高、低应力高温疲劳寿命对比柱状图。当施加应力为550MPa时,其应力大小与激光沉积修复TA15钛合金高温拉伸的屈服强度相近,应力对疲劳性能产生较大影响,使其随着循环次数的增加,损伤快速累积,造成不同疲劳寿命相差不大。当应力降到490MPa,不同温度热处理后的修复件的高温疲劳性能差异明显,高温疲劳影响的主要因素为显微组织,由于热处理温度不同导致显微组织变化进而使其疲劳性能产生不同的结果。

2.3.2高温疲劳寿命统计

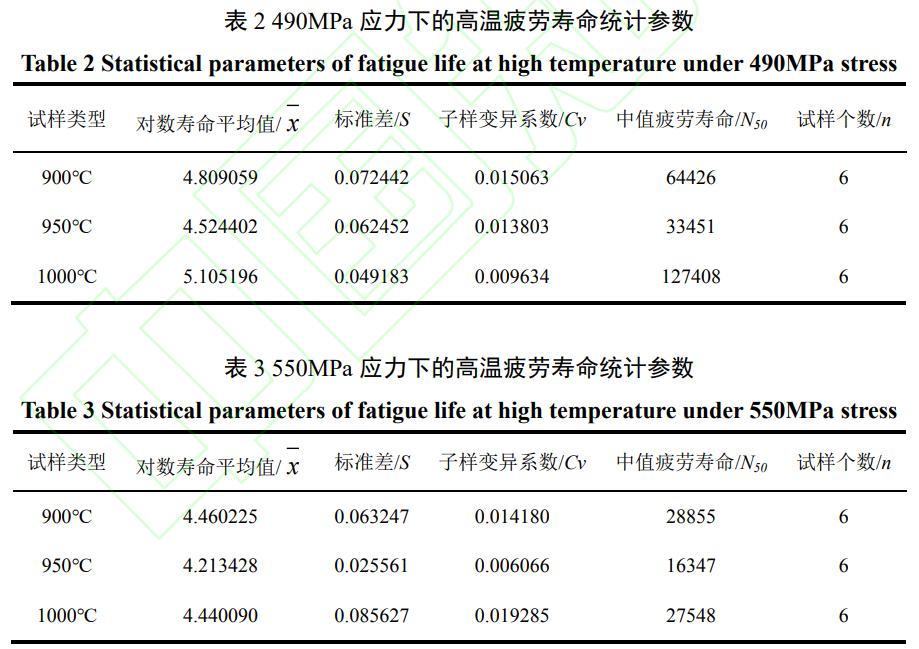

高温疲劳数据存在分散性,通过分析激光沉积修复钛合金的疲劳寿命试验结果,应用统计分析技术处理数据,对疲劳寿命进行比对。“正态概率密度函数”在疲劳寿命可靠性分析中常被用于研究,且其基体分散性不高,所以我们使用子样数据来估计其整体参数。根据疲劳试验结果及式(1.1)、(1.2)、(1.3)、(1.4)、(1.5)、(1.6)分别计算子样的平均值x、标准差S、子样变异系数cv、中值疲劳寿命N50,结果如表2、表3所示。

式中:Ni代表不同试样的疲劳寿命;ix代表不同试样的对数疲劳寿命;n代表试验试样的样本个数;x代表对数疲劳寿命母体平均值。

对于σmax=5%误差限度和p=99.9%存活率以及γ=95%置信度,根据变异系数Cv和最少观测个数表查得,分别最少需要3个观测值。本试验各已取得6个数据,表明观测值个数均已满足要求。根据数据统计结果表明,490MPa下1000℃热处理中值疲劳寿命最长,900℃、950℃热处理后高温疲劳寿命只能达到1000℃热处理的50.57%、26.26%。550MPa下1000℃热处理与900℃热处理后修复件的高温疲劳中值寿命相差不大;950℃热处理后高温疲劳中值寿命短于其他两组。当应力达到550MPa时,应力接近修复件高温屈服强度,使其快速疲劳断裂,造成不同疲劳寿命相差不大;当应力为490MPa时,修复件经过长时间高温、不同显微组织抵抗裂纹能力不同,造成其疲劳寿命有较大差别。1000℃热处理后的高温疲劳寿命较长,主要由于细长的片层组织对高温疲劳抵抗能力较强。而950℃与900℃退火处理后,950℃热处理后显微组织中相变得更粗更不均匀,导致其疲劳性能最差。

2.4疲劳断裂分析

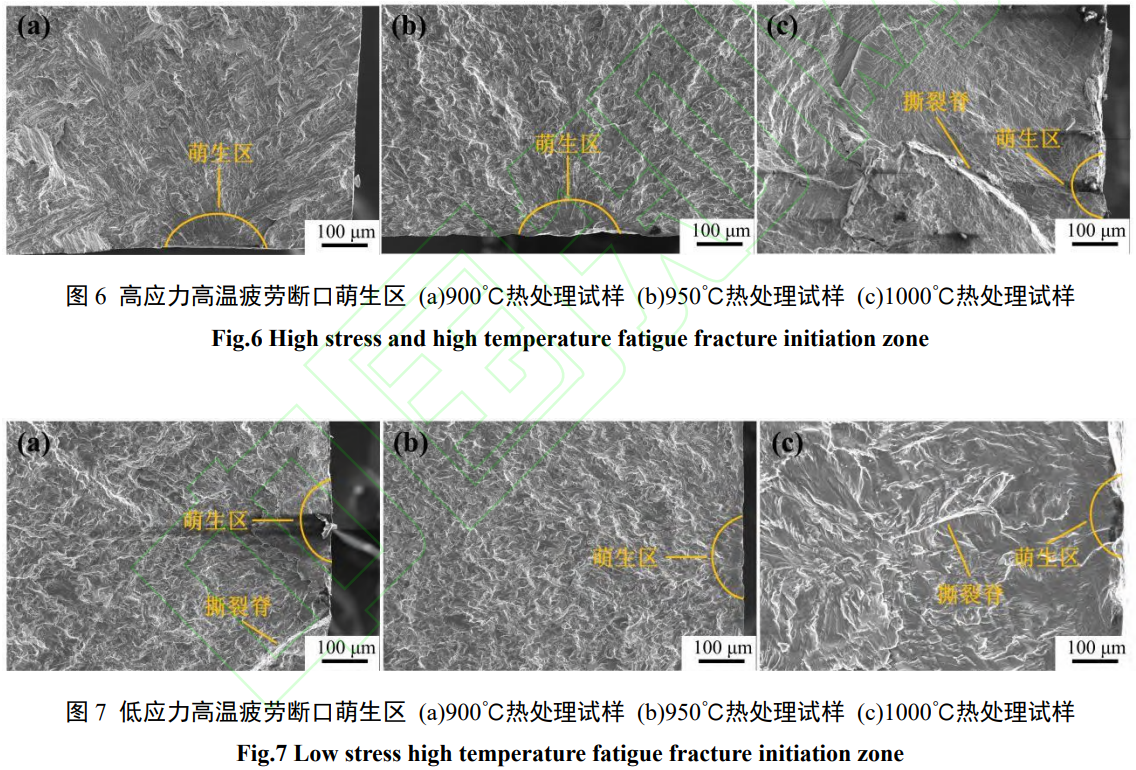

图6、图7分别为高、低应力不同温度热处理后试样高温疲劳断口的萌生区。从图可以看出,激光沉积修复TA15钛合金高温疲劳从试样表面萌生,在外应力作用下,随着循环次数的增加,由滑移导致裂纹的萌生开裂。图6(a)为900℃热处理试样高应力高温疲劳萌生,其整体形貌粗糙,有明显撕裂脊,由不同裂纹源的裂纹汇聚形成,整体裂纹路径曲折;图6、图7的(b)为950℃热处理试样高、低应力高温疲劳断口萌生,无明显撕裂脊,且裂纹路径相较其他试样平坦,所以其萌生、扩展速度较快,导致其疲劳寿命较短;图6(c)为1000℃热处理试样高应力高温疲劳萌生,有明显的撕裂脊,为准解离断裂,由多个裂纹源组成,其扩展速度快,导致其疲劳寿命较短[19]。图7(a)为900℃热处理试样低应力高温疲劳萌生,其有明显撕裂脊,整体裂纹路径平坦;导致其疲劳寿命较短;图7(c)为1000℃热处理试样低应力高温疲劳萌生,其疲劳源为扇形,向四周扩散,为单一裂纹源,并且整体裂纹萌生扩展路径相比其他试样路径更曲折,导致其裂纹萌生、扩展受到抵抗,高温疲劳寿命更长。整体上,高应力的萌生区比低应力下萌生区更加平坦,其高温疲劳寿命更短。

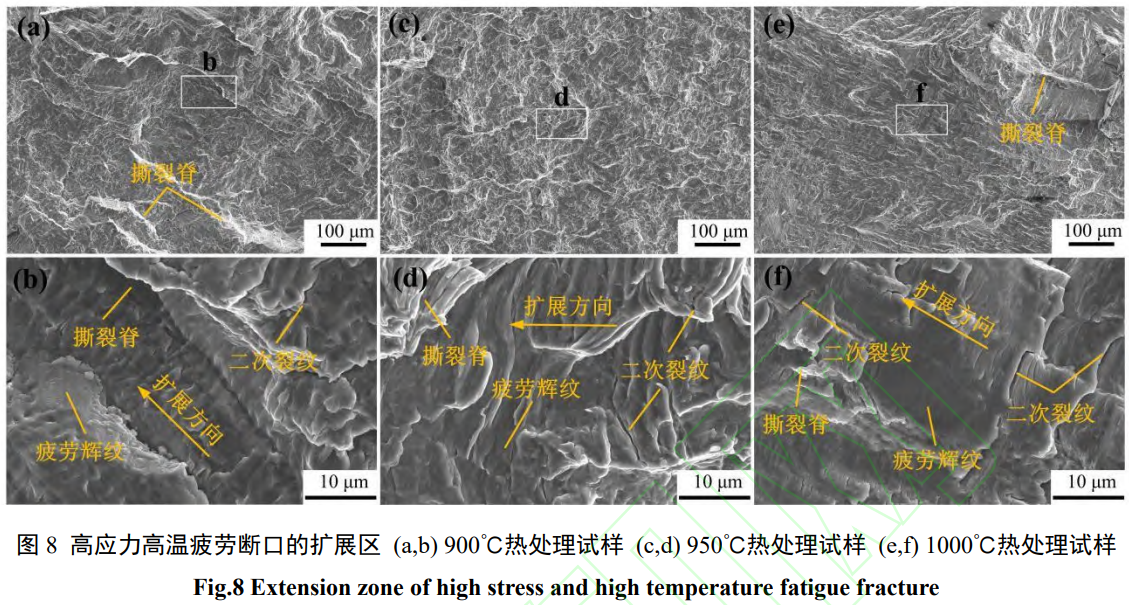

如图8、9为高、低应力的不同温度热处理后高温疲劳断口的扩展区,(b)、(d)、(f)分别为(a)、(c)和(e)的局部放大图。不同温度热处理试样疲劳断口都存在撕裂脊、疲劳辉纹与二次裂纹。撕裂脊与二次裂纹,能够消耗能量,延缓裂纹的扩展,根据不同试样的疲劳辉纹可以判断其裂纹扩展速率,疲劳辉纹的扩展方向改变,能够延缓裂纹的扩展[20]。图8与9的(a)、(c)的形貌较为平整,疲劳辉纹的间距更大,其裂纹扩展速率更高,存在少量撕裂脊与二次裂纹,对高温下裂纹扩展的抵抗能力相对较弱,所以其疲劳寿命较短。图8与9的(e)、(f)中存在较多撕裂脊和二次裂纹,整体扩展区域的路径相比其他试样更加曲折,因此抵抗裂纹扩展的能力更高。裂纹扩展区域还存在脆性解理特征,这是由于修复区微观组织的变化导致的。随着裂纹的向前扩展,抵抗裂纹扩展能力逐渐减弱,修复试样的裂纹扩展速率变快,疲劳扩展区的断口起伏较大。由于其疲劳辉纹相比其他热处理试样间距更小,其高温环境下裂纹扩展更为缓慢,并且疲劳辉纹存在多次方向的改变,导致其高温环境下的裂纹扩展消耗能量更多,高温疲劳寿命更长。

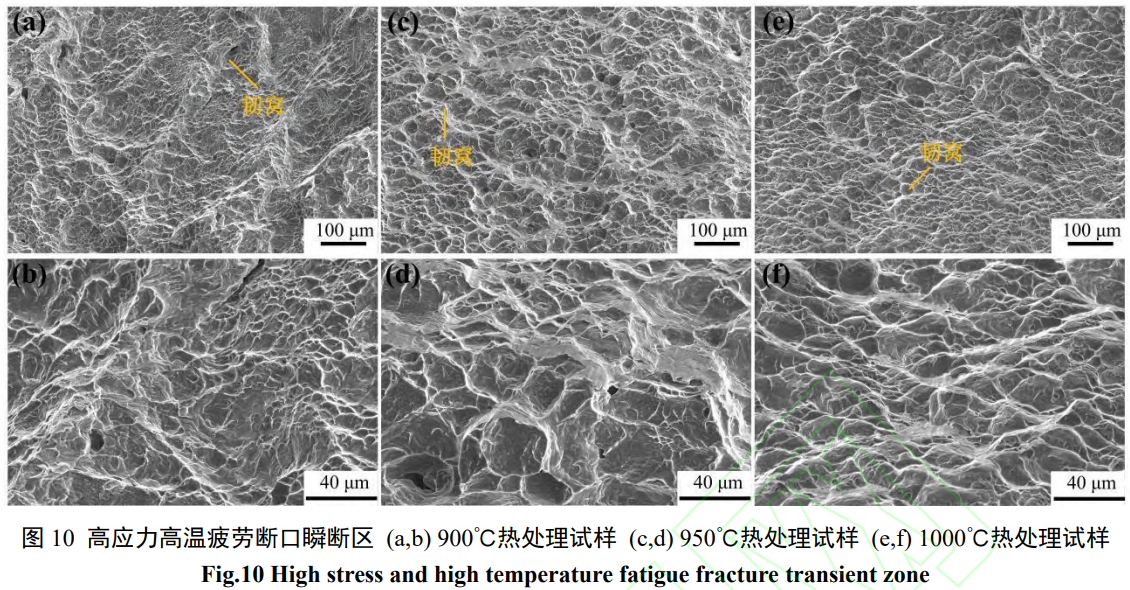

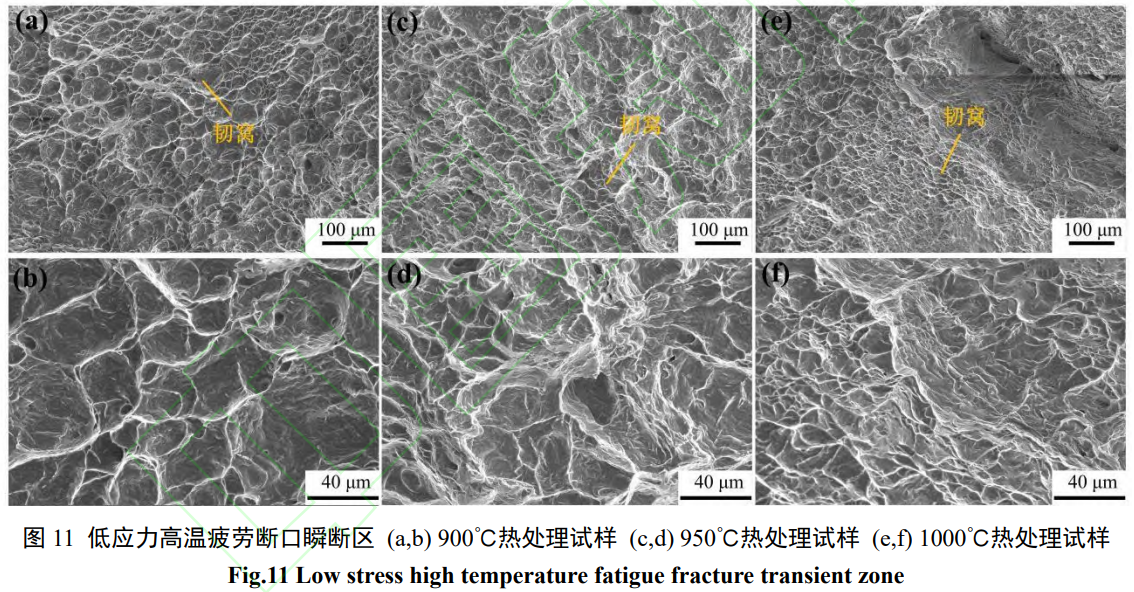

在疲劳裂纹扩展的后期,激光沉积修复试样在材料残余面积不足以抵御其外部施加的往复应力的情况下会发生瞬间断裂,瞬断区断面粗糙。图10和图11是典型的疲劳瞬断区断口的微观形状,(b)、(d)、(f)为(a)、(c)、(e)的局部放大图。不同于裂纹扩展区与萌生区的是,瞬断区主要由类似于拉伸试样的断口微观形貌的大量韧窝构成。由于图10中的三种试样瞬断区断口更浅,且有解离台阶,属于准解离断裂。图11中900℃、950℃热处理修复件高温疲劳断口瞬断区韧窝更大,韧性更好。1000℃瞬断区存在韧窝细小、密集,其韧性稍差。高应力下的韧窝整体比低应力韧窝更小且浅,整体更易断裂,寿命更短。

2.5高温疲劳断口显微组织断口形貌分析

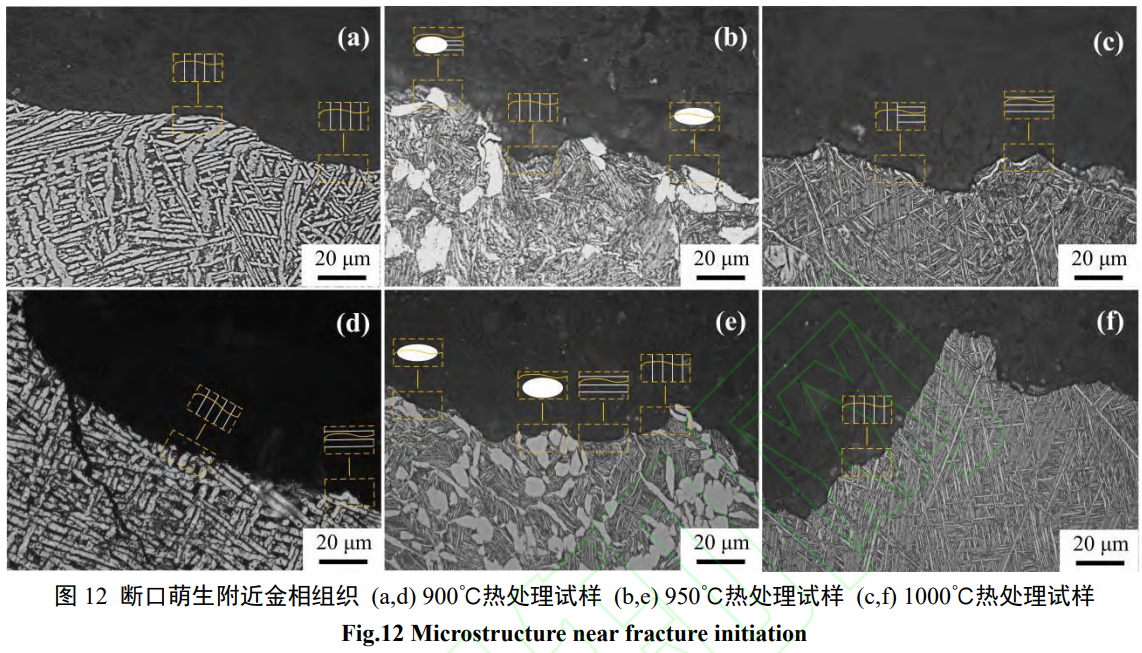

不同热处理后修复件的疲劳断口位置不同,显微组织不同,造成其疲劳断裂萌生与扩展方式不同。由于受强烈变形影响,双态组织的疲劳裂纹主要萌生于初生α相。在晶界的片层α相与β界面附近区域主要萌发片层组织的疲劳裂纹,并逐渐扩展。双态组织裂纹尖端区域受强烈剪切变形的影响,发生了显著的纳米晶化,使次生α相几乎完全溶解并转化为β晶粒,从而使合金的抗裂纹伸缩能力明显减弱。如图12为高温疲劳断口的萌生区附近的显微组织。(a)、(b)与(c)为高应力下断口萌生区附近金相,(d)、(e)与(f)为低应力下断口萌生区附近金相。根据穿过相的不同,双态组织穿过初生α相、次生α相,沿着初生α相、次生α相;裂纹与片层组织关系为穿过片层α相或者沿着片层α相扩展。900℃、1000℃热处理后,高温疲劳均断裂于修复区,高应力下,片层α相出现弯曲变形,裂纹萌生主要在片层α相与β界面附近区域并逐步沿相扩展。低应力下裂纹穿过片层α相增多,1000℃热处理后的试样疲劳裂纹萌生区附近裂纹与高应力下不同,主要为穿过细小片层α相,消耗能量更多,造成其高温疲劳寿命相比其他两种热处理更长。950℃热处理后,试样断裂于母材区域,萌生附近断口主要为沿着次生α相与初生α相扩展,穿过初生α相、次生α相较少,且双态组织抵抗高温疲劳裂纹萌生与扩展的能力相比片层组织差,导致其高温疲劳寿命更短。

根据不同高温疲劳断口金相分析,1000℃热处理修复件为片层组织,其裂纹主要为穿过片层α相,消耗大量能量,片层组织对高温疲劳的裂纹萌生与扩展的抵抗能力更高,其塑性相比900℃热处理修复件稍差,综合其抵抗裂纹能力,其高温疲劳性能更优。并且由于高应力为550MPa,接近修复件高温环境下的屈服强度,造成疲劳萌生与扩展过程中出现相的变形,导致其抵抗萌生与扩展能力降低,从而使疲劳寿命变短;而低应力下的相变形较小,存在二次裂纹,消耗能量更高,其疲劳寿命更长。

3、结论

1.经过不同温度热处理后修复件组织发生变化:热处理为900℃与950℃时,母材初生α相含量减少,次生α生长变粗,热影响区组织由过渡组织向网篮组织转变,片层α相变粗变短。当热处理温度达到1000℃,α相转变为高温β相,再结晶形成极细的β晶粒。同时在冷却过程中,在β晶粒内也形成了精细的马氏体相和保留的β相。

2.通过对修复件高温疲劳性能进行试验,结果表明1000℃热处理后试样的高温疲劳性能更高。490MPa下1000℃热处理中值疲劳寿命最长。950℃热处理修复件中值疲劳寿命达到1000℃高温中值疲劳寿命的26.26%,900℃热处理修复件高温中值疲劳寿命达到1000℃高温中值疲劳寿命的50.57%。550MPa下1000℃热处理与900℃热处理后修复件的高温疲劳中值寿命相差不大;950℃热处理修复件高温中值疲劳寿命只达到900℃热处理修复件的56.65%。

3.高应力下,900℃、1000℃热处理后,裂纹萌生主要在片层α相与β界面附近区域并逐步沿相扩展,导致二者高温疲劳寿命相差不大。而低应力下,1000℃热处理试样,裂纹主要为穿过细小α相,消耗大量能量,导致其高温疲劳寿命长于900℃、950℃热处理试样。950℃热处理后,裂纹主要为沿着次生α相与初生α相扩展,造成其在高、低应力下高温疲劳寿命均差。

参考文献

[1] Li J ,Xu Y ,Xiao W , et al.Development of Ti-Al-Ta-Nb-(Re) near-α high temperature titanium alloy: Microstructure, thermal stability and mechanical properties[J].Journal of Materials Science &Technology,2022,109(14):1-11.

[2] Qin H ,Maierdan A ,Li N , et al.Dynamic Response of Ti-6Al-2Zr-1Mo-1V Alloy Manufactured by Laser Powder-Bed Fusion[J].Materials,2024,17(13):3361-3361.

[3] CHEN G, PENG Y, ZHENG G, et al. Polysynthetic twinned TiAl single crystals for high-temperature applications [J]. Nature materials, 2016, 15(8): 876-81

[4] Zhong W ,Yu K ,Shi J , et al.High-temperature oxidation behavior of TA15 aerospace titanium alloy at 500℃ and 800℃[J].Journal of Materials Research and Technology,2024,303355-3366.

[5] Aprilia A ,Naien W ,Wei Z .Repair and restoration of engineering components by laser directed energy deposition[J].Materials Today: Proceedings,2022,70206-211.

[6] Grum J ,Slabe J .A comparison of tool–repair methods using CO 2 laser surfacing and arc surfacing[J].Applied Surface Science,2003,208424-431.

[7] Graf B ,Ammer S ,Gumenyuk A , et al.Design of Experiments for Laser Metal Deposition in Maintenance, Repair and Overhaul Applications[J].Procedia CIRP,2013,11245-248.

[8] Graf B ,Gumenyuk A ,Rethmeier M .Laser Metal Deposition as Repair Technology for Stainless Steel and Titanium Alloys[J].Physics Procedia,2012,39376-381.

[9] Dong E ,Chang T ,Zhao L , et al.Laser metal deposition of AlSi10Mg for aeroengine casing repair: Microhardness, wear and corrosionbehavior[J].Materials Today Communications,2024,38108412-.

[10] Zhou S ,Yu H ,An J , et al.Study on fatigue crack growth behavior of the TA15 titanium alloy repaired by laser deposition[J].Engineering Failure Analysis,2024,161108276-.

[11] Shengtong H ,Weidong Z ,Runchen J , et al.The mechanical response and failure mechanism of a near α titanium alloy under high-strain-rate compression at different temperatures[J].Materials Science & Engineering A,2021,814

[12] Yongxin Z ,Hongqiang Z ,Junliang X , et al.Microstructure transformed by heat treatment to improve fatigue property of laser solid formed Ti6Al4V titanium alloy[J].Materials Science & Engineering A,2023,865

[13] 陈宇强,贺梓泯,潘素平,等.Ti-55511 合金显微组织对其 高 温 疲 劳 行 为 的 影 响 [J]. 中 国 有 色 金 属 学 报,2023,33(03):767-780.

Chen Yu-qiang, He Zi-min, Pan Su-ping, et al. Effect of microstructure on fatigue behavior of Ti-55511 alloy at High temperature [J]. Chinese Journal of Colored Metals,2023,33(03):767-780. (in Chinese)

[14] Gen Li, Yiyun Guo, Shao-Shi Rui, et al.High-temperature fatigue behavior of TC17 titanium alloy and influence of surface oxidation[J].International Journal of Fatigue,2023,176

[15] Jiaxuan C ,Zhongyi C ,Hepeng Z , et al.Titanium alloy components fabrication by laser depositing TA15 powders on TC17 forged plate: Microstructure and mechanical properties[J].Materials Science & Engineering A,2021,818

[16] 张旺峰,王玉会,李艳,等.TA15 钛合金的相变、组织与拉 伸性能[J].中国有色金属学报,2010,20(S1):523-527.

Zhang Wangfeng, Wang Yuhui, Li Yan, et al. Phase transformation, microstructure and Tensile properties of TA15 titanium Alloy [J]. The Chinese Journal of Nonferrous Metals,2010,20(S1):523-527. (in Chinese)

[17] ZHANG S, ZHANG Y, QI J, et al. Effect of Heat Treatment on the Microstructure and Mechanical Properties of Additive Manufactured Ti-6.5Al-2Zr-1Mo-1V Alloy [J]. Materials, 2022, 16(1).

[18] 石晓辉.网篮组织 TC18 钛合金损伤容限性能及高周疲 劳强度研究[D].西安:西北工业大学材料学院,2016.

Shi Xiao-hui. Study on damage tolerance and high cycle fatigue strength of TC18 titanium alloy in basket structure [D].Xi'an:School of Materials, Northwestern Polytechnical University,2016.

[19] Shuai H ,Bingbing S ,Shaoqing G .Microstructure and property evaluation of TA15 titanium alloy fabricated by selective laser melting after heat treatment[J].Optics and Laser Technology,2021,144

[20] 曾立英,杨冠军,赵永庆,等.Ti-600 合金的高周疲劳性能 研究[J].稀有金属材料与工程,2011,40(07):1202-1205.

Zeng Li-ying, Yang Guan-jun, ZHAO Yong-qing, et al. High Cycle Fatigue Properties of Ti-600 Alloy [J]. Rare Metal Materials and Engineering,2011,40(07):1202-1205.

jhx-ti.com

聚宏信微信二维码