- 2023-08-28 15:31:16 现货供应钛管 钛合金管 高温合金管 规格齐全 厂家直供

- 2023-08-21 17:42:11 GH4169高温合金材料的力学性能实验研究

- 2023-08-19 16:09:03 电解加工对GH4169G高温合金表面完整性和力学性能的影

- 2023-08-18 17:46:07 高温合金管厂家谈GH4169的特点及应用领域

- 2023-08-12 22:59:48 航空用钛合金棒高温合金管等钛合金材料的分类与相关标

前言

目前,GH4169合金已普遍用于航空航天、船舶、汽车制造、石油装备等重要加工制造领域。镍基高温合 金是 以镍为基体,在高温高压条件下仍然具有良好综合性能的合金。因其优良的抗氧化和抗腐蚀性,以及高 温下 保持高强度的性能,使其成为目前应用最广泛的高温合金[1]。它在650℃以下的屈服强度居变形高温 合金 的首位,具有良好的抗疲劳、耐腐蚀性能及良好的加工性能和长期组织稳定性,能够用于制造各种形状 复杂 的零部件[2]。

近年来,许多学者针对高温合金GH4169铣削过程中的振动规律进行了大量的研究。如针对薄壁工件的强 迫振 动响应,建立了圆角立铣刀,基于力学方法、试验模态分析方法、直接时域求解方法,得出了薄壁结构 受切 削力激励产生的强迫振动响应[3];为获得更加精确的高速铣削钛合金表面粗糙度预测模型,采集铣 削过 程加速度振动信号,分析铣削系统的振动特性对表面粗糙度的影响[4];铣削参数的确定方面,在已 知铣 削过程中的动态位移和动态切削力的前提下,建立了薄壁件侧铣工艺系统的动力学模型和薄壁件再生颤 振系 统的传递函数,为稳定的切削参数的确定提供了参考[5];针对高温合金GH4169进行高速铣削正交试 验, 通过极差分析法研究铣削速度、铣削深度、每齿进给量对加工材料表面粗糙度的影响程度[6];通过 正交 试验研究切削速度、铣削深度、铣削宽度、每齿进给量对表面粗糙度的影响,采用极差分析和方差分析 确定 最小表面粗糙度的最佳参数组合[7]。

为了提高工件的加工精度和表面质量,本文作者以高温合金GH4169为研究对象,用加速度传感器对信号 进行 测量,对振动幅度进行分析。研究其变化规律及变化原因,同时对比同一组参数下振动与切削力之间存 在的 对应关系,为GH4169铣削参数的合理选择提供参考依据。

1、铣削振动试验系统的建立

在理论分析的基础上,建立了一套铣削振动测试系统,研究高温合金在铣削过程中各种工艺参数对加工 振动 的影响,并以此为基础进行研究,以获得更好的高温合金GH4169铣削工艺参数。

1.1 试验工件及铣刀

试验采用的工件材料为镍基高温合金GH4169,已经过时效处理,工件为100mm×60mm×55mm的长方体。 试验 刀具材料采用硬质合金KC725M,刀片是后角11°的正方形硬质合金SPER150408ENGB刀具。

1.2 试验设备

铣削试验所使用的加工设备是XA5032立式升降台铣床。行程700mm×255mm×370mm,工作台面尺寸 320mm× 1250mm,主轴转速30~1500r/min,主轴电动机功率7.5KW。

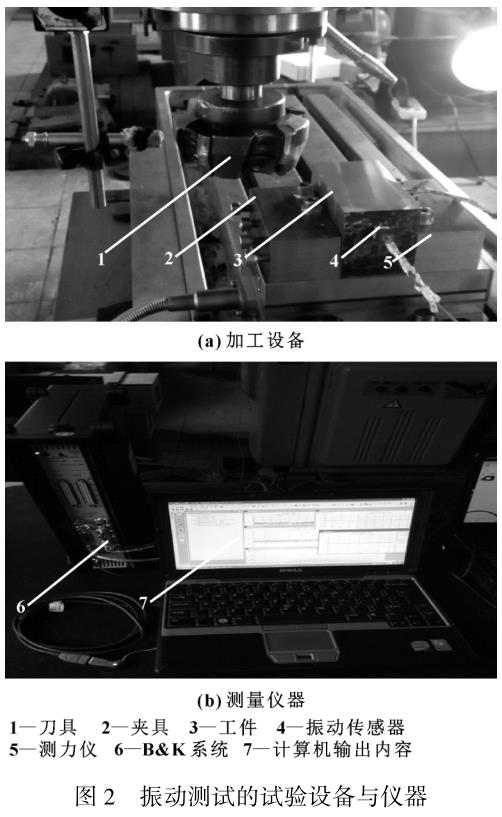

1.3 测量仪器

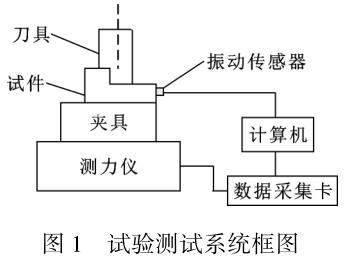

测量所用的仪器主要由4508B001型加速度传感器、Brüel&Kjær振动与噪声分析仪和Dell计 算 机构成,为满足铣削加工振动试验研究的要求,搭建了如图1所示的铣削试验平台。振动测试的试验设 备与仪器如图2所示。试验中将加速度传感器贴到工件上,通过测量振动的加速度电压信号反映振动的速度 和振 幅信号。传感器接收到的振动信号通过电流放大器和数据采集卡进行运算、分析后,显示测量结果并保存。

设计试验时考虑到需分析切削力与振动之间的关系,切削力试验与振动试验采用相同的切削参数,因为 在装 夹工件时,工件的底面与机床床身的接触也在z方向,可以近似看作是刚性的全约束连接,在z方向上所产 生的振动可以忽略不计。测量时只采集了x、y2个方向的振动数据,因此,试验中将加速度传感器仅安装在工件的x方向与y方向。

2、试验方案设计

在铣削高温合金GH4169过程中,不同的铣削参数对工件振动影响也不一样,为了研究铣削参数的变化对 工件 振动的影响规律,设计了单因素试验,研究不同铣削参数对工件振动的影响规律,并结合表面粗糙度的 变化 情况进行综合分析。

研究切削速度对振动的影响,选择进给速度vf为150mm/min,轴向切深ap为0.8mm,径向切深ae为20mm, 切削 速度vc分别为18.84、47.10、994.20、149.15、298.30m/min;研究进给速度对振动的影响,选择切削 速度 vc为94.20m/min,轴向切深ap为0.8mm,径向切深ae为20mm,进给速度vf分别为60、95、150、190、 235mm/min;研究轴向切深对振动的影响,选择切削速度vc为94.20m/min,径向切深ae为20mm,进给速 度vf为150mm/min,轴向切深ap分别为0.2、0.4、0.6、0.8、1.0mm。

3、试验结果与分析

在已建立的试验平台基础上,根据选定的铣削参数,对铣削过程中x、y方向的振动数据进行测量,并 对提 取的数据进行分析,研究在切削速度、进给速度、轴向切深单一参数改变的情况下,工件的振动特性。

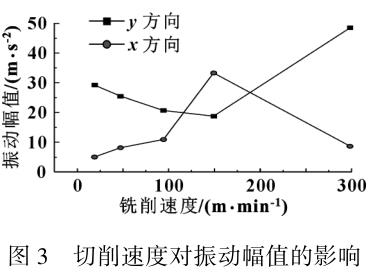

3.1 切削速度对振动的影响

在硬质合金刀具铣削高温合金GH4169的加工过程中,切削速度对振动幅值的影响如图3所示。从图中可 以看出,从总体上看,在x方向上的振幅比y方向的振幅小,振幅并不是随着切削速度的变化呈线性变化, 且x 、y2个方向上的变化趋势相反。当切削速度小于150mm/min时,x方向上振动幅值随着切削速度的增加而逐渐增加,而后x方向振幅开始减小;当切削速度小于150mm/min时,y方向上振动幅 值随 着切削速度的增加呈现出大致反比线性的减小,而后突然急剧增大。

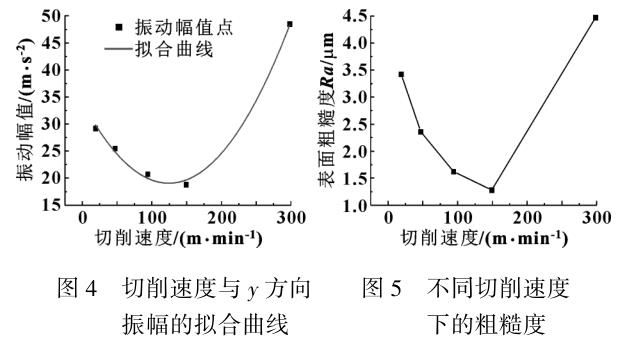

将铣削速度与y方向振幅进行多项式拟合,得到拟合曲线如图4所示,经求解得到拟合曲线方程为y= 9.709 ×10-4x2-0.2418x+34.094曲线的相关系数R1达到0.9923,可以将该曲线作为实际加工中速度与 振幅 的关系曲线来研究。该拟合曲线的对称轴为x=124.64,因此由拟合曲线得到的振幅最小值出现在切削 速度 vc=124.64m/min时,与试验数值吻合。图5为不同切削速度下测得的表面粗糙度曲线,结果显示粗糙度 的变 化与振动幅值变化趋势相同。通常情况下,铣削过程的精加工过程中,对于表面粗糙度的要求是Ra在 1.25~ 2.5μm之间。

因此,经拟合曲线及粗糙度的对比得出切削速度vc在40.09~206.49m/min范围内时,表面粗糙度Ra小于 2.5 μm。因此,在试验加工条件下,要达到精加工的要求,需控制振动幅值在25.96m/s2以内。

3.2 进给速度对振动的影响

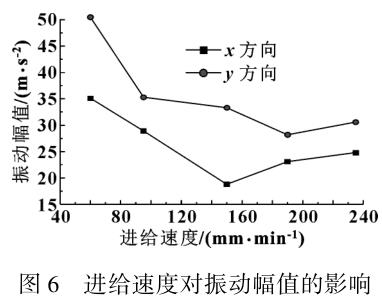

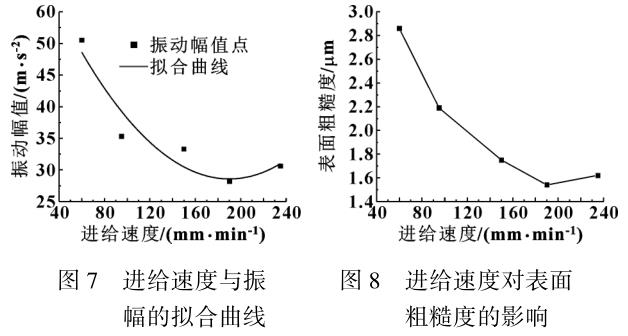

在硬质合金刀具铣削高温合金GH4169的加工过程中,进给速度对振动的影响如图6所示。从图中可以看 出, 其振动幅值随着进给速度的增加而逐渐减小,在x方向上的振幅始终比y方向的振幅小。当进给速度较 小时 ,切削振动随着进给速度的增加而减小,但其减小的速率较大,当进给速度较大时,随着进给速度的增 加, 切削振动的幅值变化很小,并且在进给速度达到一定值时,在x方向上的振幅还有缓慢上升的趋势。在 切削 振动试验过程中采取的进给方向是x方向且是全齿切削,所以切削过程中x方向上的分力是最小的,夹 紧力 作用在x方向上的2个表面,因此在x方向上的夹紧力较大,几乎属于刚性连接,所以很难产生振动。 而y 方向上所具有的夹紧力仅仅是靠夹具与工件之间的摩擦力,从而导致了y方向的振幅大于x方向的振幅 。

在进给速度的单因素试验中,y方向的振动幅值大于x方向,通过试验测量的数据点对进给速度与振幅 的关 系进行曲线拟合,拟合曲线的相关系数R2为0.9109,结果如图7所示。经求解得到拟合曲线方程为y=0.0012x2-0.4504x+71.363拟合曲线与试验数据点相关性较高,通过拟合曲线得到的估算值与 实际 值之间的偏差较小。为保证加工后表面质量达到精加工要求,需测量不同进给速度下得到的表面粗糙度 ,不 同进给速度下表面粗糙度如图8所示。为保证表面粗糙度Ra小于2.5μm,利用拟合曲线得到的振动幅值 为 42.9m/s2,对应的进给速度约为83mm/min,在实际精加工过程中,需要控制进给速度在83mm/min以上 。

3.3 轴向切深对振动的影响

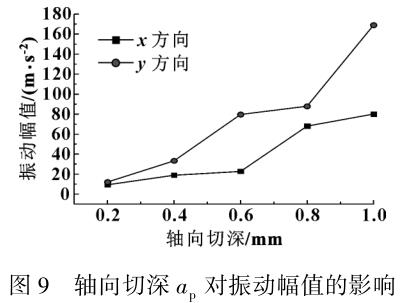

在用硬质合金刀具铣削高温合金GH4169时,轴向切削深度对振动幅值的影响,如图9所示,可见振动随 着轴 向切削深度的增加而增加,在y方向上的振幅始终比x方向的振幅大。

随着轴向切深ap的增加,y方向切削振动并不呈现线性增加趋势,当轴向切削深度较小时,轴向切削振 动随 着切削深度的增加而增加,但其增长较慢,当轴向切削深度较大时,随着轴向切削深度的增加,切削振 动的 幅值增长速率加快,并且在轴向切深达到0.9mm时,振幅迅速增大。

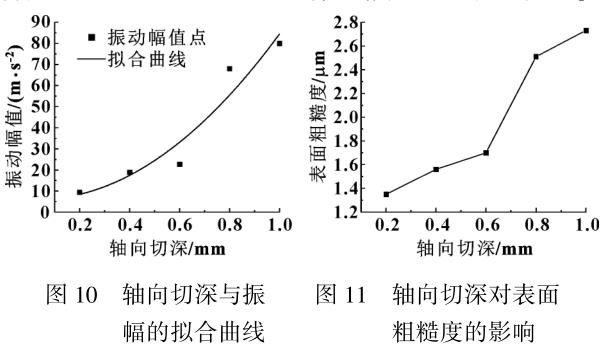

随着轴向切深的改变,y方向振幅总是大于x方向振幅。因此,研究轴向切深与振动幅值的关系时,主 要考 虑与y方向的振幅关系。将轴向切深与振幅进行多项式拟合,得到的曲线如图10所示。曲线的相关系数 R3 达到0.9075,可以将该曲线作为实际加工中速度与振幅的关系曲线来研究。经求解得到拟合曲线方程为 y= 83.428x2-4.9742x+6.608为保证加工后表面质量达到精加工要求,需测量 不同轴向切深下得到的表面粗糙度,结果如图11所示。为保证表面粗糙度Ra小于2.5μm,利用拟合曲 线得 到当轴向切深为0.797mm时Ra达到2.5μm,对应的幅值为66.941m/s2。因此,在实际精加工过程中, 需 要控制轴向切深在0.797mm以下,振幅控制在66.941m/s2以下可以保证精加工的表面质量。

4、结论

(1)通过对GH4169高温合金铣削加工进行一系列的试验发现,用硬质合金刀具铣削高温合金GH4169时 ,在 x方向上的振幅总体比y方向的振幅小,在x方向上的切削分力是最小的。

(2)工件在加工过程中的振动剧烈程度和切削速度、进给速度、轴向切深有紧密的联系。振动幅度随 着切 削速度的逐渐增加呈现先减小后增大的变化趋势;随着进给速度的增大,振动幅度逐渐减小,随着轴向 切深 的增加,振动幅度逐渐增大。

(3)为满足表面粗糙度Ra在1.25~2.5μm之间的要求,在GH4169高温合金铣削过程中的最优切削 参数vc为40.09~206.49m/min,vf为80mm/min、ap小于0.797mm。在此切削参数下可以有效减小振动强 度, 实现刀具较长耐用周期,使刀具具有很好的经济性,降低生产成本。

参考文献:

[1]孙晋亮.钻削高温合金的切屑形成机理及刀具磨损研究[D].沈阳:沈阳理工大学,2017.

[2]薄鑫涛.GH4169合金的介绍[J].热处理,2018,33(4):47.

[3]张洁,刘成颖.薄壁工件铣削过程中强迫振动响应分析[J].清华大学学报(自然科学版), 2018 ,58(11):961-965.

ZHANGJ,LIUCY.ForcedvibRationresponseduringthe millingofthin⁃walledworkpieces[J].JournalofTsi ng huaUniversity(ScienceandTechnology),2018,58(11): 961- 965.

[4]林盖,林述温.基于主成分分析的高速铣削振动特性研究[J].机械制造与自动化,2018,47 (5) :28-32.

LING,LINSW.ResearchonvibRationchaRacteristicsin hiGHspeedmillingbasedonprincipalcomponentanaly si s[J].MachineBuilding&Automation,2018,47(5):28-32.

[5]赵淑军,刘均,刘亚萍,等.薄壁件铣削加工稳定性分析及试验验证[J].机床与液压,2018 ,46 (7):43-49.

ZHAOSJ,LIUJ,LIUYP,etal.Analysisforstabilityof thin⁃walledpartsinmillingprocessandexperimenta lv erifi⁃cation[J].MachineTool&HydRaulics,2018,46(7): 43-49.

[6]孙士雷,赵杰,赵灿.高温合金GH4169高速铣削表面粗糙度研究[J].稀有金属与硬质合金, 2016,44(4):62-65.

SUNSL,ZHAOJ,ZHAOC.StudyonsurfacerouGHnessof supeRalloyGH4169afterhiGHspeedmilling[J].RareMet⁃ alsandCementedCarbides,2016,44(4):62-65.

[7]李波.镍基高温合金GH4169高速铣削表面完整性研究[D].太原:中北大学,2015.

jhx-ti.com

聚宏信微信二维码