GH4169高温合金是以有序体心四方γ”相和面心立方的γ’相沉淀强化的镍-铬_铁基高温合金,在700℃以下使用,性能优良,应用广泛[1]。该合金组织性能受锻造、热处理等热加工工艺的影响明显。合金在锻造变形过程中,发生着δ相的溶解和析出、相和γ’相的溶解和析出、动态再结晶等一系列复杂的相变,锻造加热温度、变形温度、变形量、变形速率对这些相变过程都有明显的影响,因此也直接影响锻件的组织和性能。GH4169合金锻件的热处理工艺有固溶时效和直接时效。固溶处理工艺是950〜980℃保温1h,空冷、油冷或水冷。时效工艺是720℃保温8h,以(50±10)℃/h的速率炉冷至620℃,保温8h,空冷。实际生产中如何合理制定热处理工艺参数、优化锻件的组织和性能需要进行研究。本文进行了调整热处理参数的工艺试验,研究了热处理工艺对GH4169合金锻件组织与性能的影响。

1、试验材料与方法

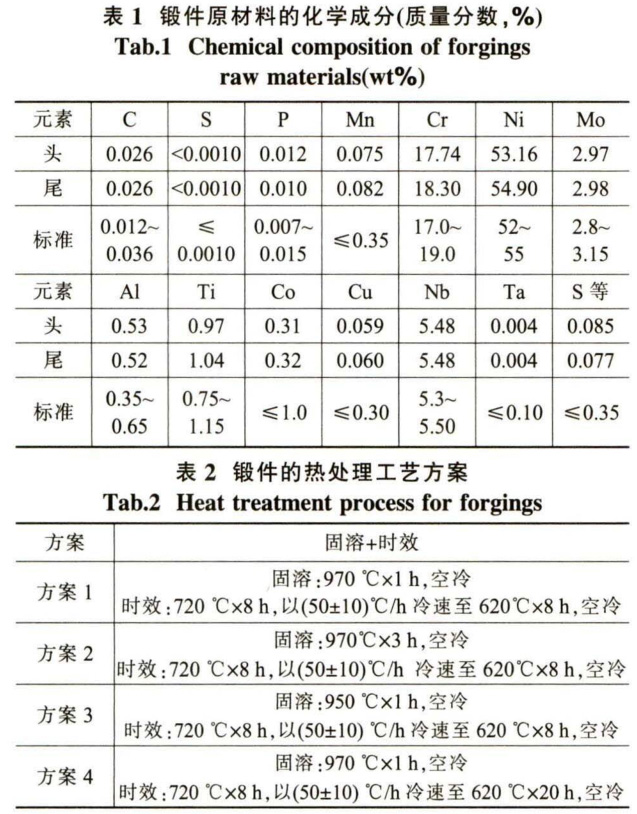

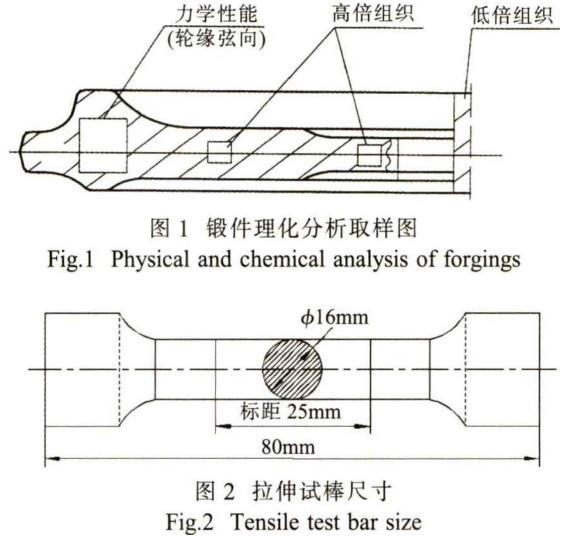

试验材料取自GH4169盘类锻件,尺寸为小506mmx74mm,原材料的化学成分见表1。首先制成圆饼并冲孔,再经模具锻造成型,始锻温度为990℃,终锻温度为930℃,锻后空冷至室温。锻造后选择表2的热处理工艺方案进行试验,试验完成后,按照图1取样图进行取样下料,拉伸试棒尺寸见图2。高倍组织试样尺寸为20mmx20mmx20mm的方块,打磨抛光后进行腐蚀,腐蚀液的组分为46%FeCl3+54%HCL,腐蚀10〜15s,选择高倍显微镜观察组织形貌。

2、试验结果及简析

2.1热处理工艺试验结果

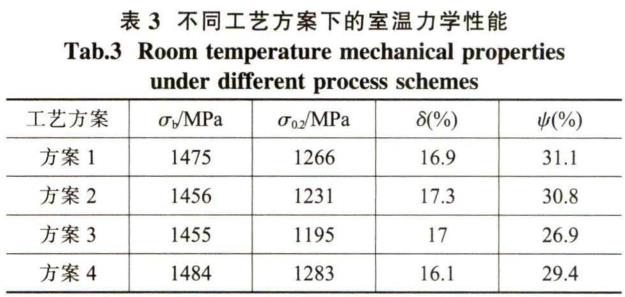

不同工艺方案下的室温力学性能见表3。

由表3可看出,方案2对比方案1,锻件固溶处理时间延长,970℃保温时间由1h延长至3h,抗拉强度和屈服强度都降低,分别降低19和35MPa,塑性相当。结果表明:延长锻件固溶时间会降低室温拉伸性能。方案3对比方案1,降低了锻件固溶温度,抗拉强度和屈服强度都降低,分别降低了20和71MPa,塑性相当。在标准允许范围内,选择合适的固溶温度是固溶处理的一大难题,本试验结果显示:970℃固溶效果优于950℃固溶效果。表2中,方案4延长了锻件在620℃保温时间,结果显示:抗拉强度提高了9MPa,屈服强度提高了17MPa,塑性相当。延长620℃保温时间可补充析出少量γ相,使强度提高。

2.2热处理固溶过程对GH4169锻件组织和δ相的影响GH4169锻件中δ相的数量、形貌、分布能反映热变形过程的合理性和材质的均匀性,进而影响锻件的力学性能。在热处理固溶温度下存在δ相的析出和溶解,也会影响δ相的形态和数量,这涉及如何合理的选择固溶加热过程和最终的加热温度。所以,选取了GH4169锻件进行了固溶处理对组织和δ相析出影响的工艺试验。

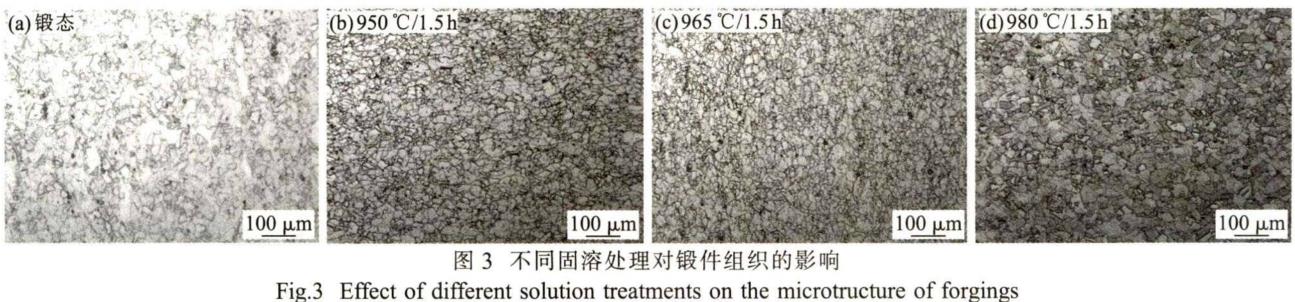

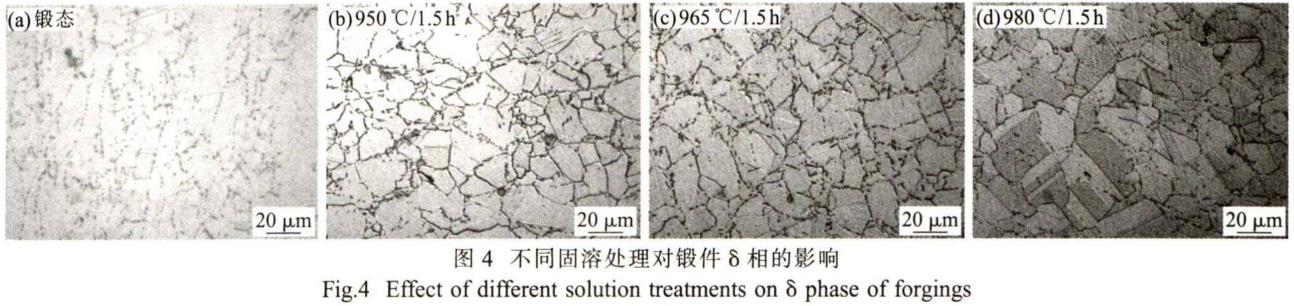

当固溶处理温度在950〜980℃时,对锻件晶粒度影响不大(图3),这是因为相的溶解温度在980℃以上,当晶界相溶解时,相对晶粒尺寸的抑制作用开始消失,晶粒随着温度升高和保温时间延长而长大[2],目前固溶温度均低于980℃,因此晶粒度变化不大,经过固溶处理后,相析出增多并更加均匀(图4)。在950〜980℃时,随温度升高,δ相析出减少。

2.3时效冷却速率对性能的影响

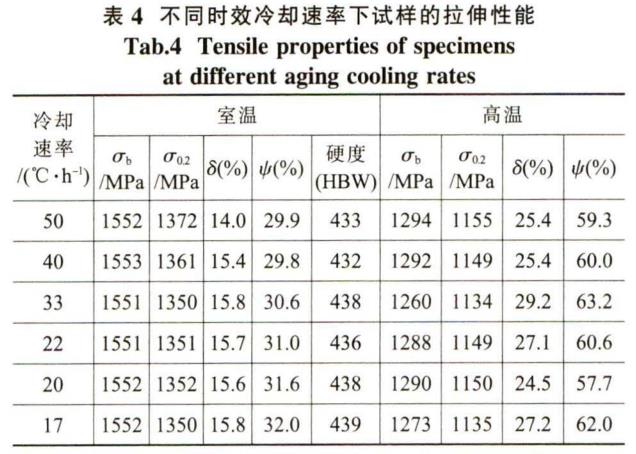

GH4169热处理标准中普遍要求时效的冷却速率为(50±10)℃/h,也有标准对冷却速率不做具体要求,仅仅要求总的时效时间不低于18h。为了研究冷却速率对性能的影响,采用直接时效工艺对GH4169锻件做了不同冷却速率降温后的拉伸性能对比试验,不同时效冷却速率下试样的拉伸性能如表4所示。

结果显示,较慢的降温速率对锻件的性能无明显影响。这说明时效标准中,对冷却速率的要求是综合考虑工艺的稳定性、生产效率和预期的时效效果给出的。较慢的冷却速率相当于延长了总的时效时间,没有有害相的析出。

3、讨论与分析

GH4169合金固溶加热和保温过程中,发生γ"相、γ'相的溶解和δ相的析出。固溶温度、时间、升温方式对最终固溶的效果都有影响。标准规定的固溶温度范围为950〜980℃,在此温度范围内固溶,对盘锻件晶粒度影响不大。经过固溶处理后,相析出增多并更加均匀,固溶时间较短时,相仅在晶界呈一定角度析出,随着固溶时间延长,除了在晶界,在晶粒内部也析出了一定数量的相,晶界析出的相会起到钉扎作用,强化晶界,但其会相应的消耗合金中的主要强化相γ"中的Nb元素,导致合金性能下降。在950〜980℃时,随温度升高,δ相析出减少。δ相本身没有强化作用,但其形态和数量对锻件组织性能具有重要影响,δ相过少,会出现缺口敏感性,δ相过多,会降低强度、冲击、持久和蠕变性能δ相的数量和形态主要决定于锻造过程。在标准热处理条件下,固溶温度、时间和升温速率对δ相是有影响的,但不明显。试验结果表明:固溶时间过长会降低抗拉和屈服强度。通过在环件取样进行重复固溶的试验同样表明,强度随固溶次数的增多而不断下降。

时效过程中发生γ"相、γ’相的弥散析出使合金强化。γ'相为球状,与基体完全共格,组织稳定性较高;相为盘片状,以其盘面分别平行于基体(001)、(010)和(100)面析出,为GH4169合金的主要强化相,因为其与基体较大的点阵错配度,显著的共格应力强化效果可以获得较高的屈服强度[4]。在720℃保温8h,析出γ"相和γ'相,随后经620℃保温8h,主要析出γ'相。合金在锻态下含有相和γ'相,约为7%,时效后达到15%左右。合金在620〜680℃时效,发生持续硬化而不发生软化,在720〜

740℃数小时出现硬化峰值,高于760℃,合金迅速因过时效而软化[5]。试验结果显示:延长620℃保温时间或进行两次时效,合金强度略有提高。说明试验用盘锻件经过正常时效工艺后,强化相已经充分析出,延长620℃保温时间还可以补充析出少量强化相。资料显示,盘件经650℃长期时效200h,抗拉强度和屈服强度均提高约50MPa,是因为彳"相和γ'相继续析出补充强化。对于直接时效锻件,两次时效没有发生过时效现象,这与直接时效锻件δ相含量相对较少有关。但对于δ相含量较多的直接时效锻件,不排除过时效的可能性。资料显示,直接时效的锻件在600℃长时效500h,γ"相和γ'相数量减少1.41%,δ相无变化;直接时效的锻件在650℃长时效500h,γ"相和Y相数量减少0.53%,δ相数量增加约1%,说明已经开始过时效;直接时效的锻件在700℃长时效500h,γ'相和γ相数量减少4%,δ相数量增加约4%,发生了明显的过时效[6]。

4、结论

(1)锻件经正常时效工艺后,强化相已充分析出,延长620℃保温时间还可补充析出少量强化相,使强度提高。锻件固溶处理加热时间过长或重复固溶处理都将降低室温拉伸性能。

(2)晶粒度均匀,δ相含量适中的锻后组织可获得较佳的力学性能。锻后δ相形态和数量比较合适时,采用970℃固溶可以得到较佳的力学性能。锻后δ相形态粗大、数量比较多时,需要适当提高固溶温度。锻后δ相数量比较少时,宜采用较低的固溶温度。

(3)720℃保温8h炉冷至620℃再保温8h时效,可以在不太长的时间内达到较高的强化效果。中间阶段的冷却速率对性能的影响很小。

参考文献:

[1]杜金辉,吕旭东,邓群.热处理对GH4169合金显微组织和力学性能的影响[J].稀有金属材料与T程,2014,43(8):1830-1834.

[2]孔永华,李龙,陈国胜,等.不同热处理丁艺对GH4169合金组织及性能的影响[J].稀有金属材料与下程,2010,39(11):472-475.

[3]庄景云,杜金辉,邓群,等.变形髙温合金GH4169[M].北京:冶金工业出版社,2006.

[4]王岩,林琳,邵文柱,等.固溶处理对GH4169合金组织和性能的影响[J].材料热处理学报,2007,28(8):176-179.

[5]王春光,王东哲,万红,等.锻造及热处理工艺对GH4169合金组织与性能的影响[J].锻压技术,2014,39(12):14-18.

[6]安金岚,王磊,刘杨,等.长期时效对GH4169合金组织演化及低周疲劳行为的影响[J].金属学报,2015,51(7):835-843.

无相关信息

jhx-ti.com

聚宏信微信二维码