钛合金是一种新型的重要结构材料,具有低密度、大刚性、轻质量、耐腐蚀等特点,目前钛合金材料具有较大的市场前景[1-3],但该材料切削加工时其高温强度高、化学活性高等特点会导致加工切削力大、温度高、刀具粘结等问题,致使产品加工表面质量较差[4]。钛合金材料加工时进给量、主轴转速等加工参数都会对工件的加工质量产生影响[5-6]。

正交试验利用多因素试验方法,经过合理的试验设计,以相对较少的试验次数得到影响试验结果的因素 及 各 因 素 影 响 规 律,在 切 削 实 验 中 被 广 泛 采用[7-8]。文中针对铣 削 三 要 素 (主 轴 转 速、铣 削 深度、每齿进给量)设计出一组三因素四水平的正交试验,以获得多组数据,通过对数据的处理,得到铣削三要素对加工工件表面粗糙度的影响规律、对加工工件表面粗糙度的显著性影响因素。

1、 试验条件

针对于本试验研究需求,选用 TC4钛合金料块作为铣削试验材料,料块长×宽×高尺寸为 100mm×100mm×30mm,如图 1所示。

加工 TC4钛合金的刀片一般用 YG类合金刀片,YG8是钨钴类材料,耐磨性良好,使用强度和冲击韧性都较好[9]。出于综合考虑,选用性价比较高、铣削性能好的硬质合金 YG8刀片。试验用刀具选择 为 硬 质 合 金 直 柄 立 铣 刀,直 径 D 为 ∅ 10mm,采用逆铣铣削方式,不添加铣削液。图 2所示为 YG8直柄铣刀刀杆刀头。

切削机床为大河数控机床 TH5656立式加工中心,在主电机功率为 15kW 时,最 大 扭 矩 可 达470N·m 以上,主轴箱配有恒温油箱循环冷却,主轴轴颈达∅100mm,主轴头悬伸小,刚性大,精度高,大尺寸工作台面达 1500mm×780mm,便于大工件装夹。对工件表面粗糙度进行测量时,利用 TR200触针式表面粗糙度测量仪测量 TC4加工表面前、后的工件表面粗糙度值,其设备如图 3所示。

2、 试验分析

2.1 试验方法

为研究不同因素对被加工工件表面粗糙度的影响。进行单因素试验和三因素四水平正交试验,三因素为主轴转速、铣削深度和每齿进给量。得到主轴转速、铣削深度以及每齿进给量对工件表面粗糙度的影响规律;明确主要影响因素。在已加工工件表面上沿机床主轴方向(z方向)测量工件表面粗糙度值 Ra,取两端及中间数据,求平均值,取样长度λc=1mm。在将测量仪器调整至所需要求后,分别对三处表面进行测量,取平均值,未加工表面粗糙度值为 0.986μm。图 4所示为其中一次的粗糙度测量值。正在加工的钛合金工件如图 5所示。

2.2 单因素对表面粗糙度的影响

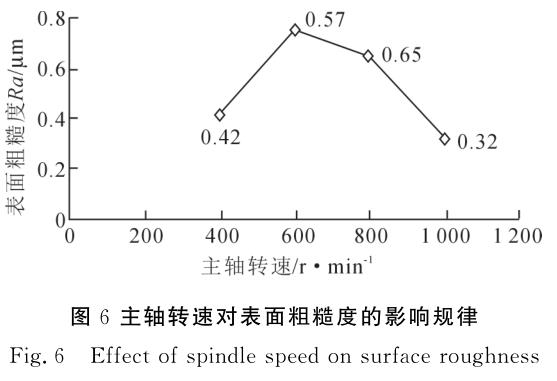

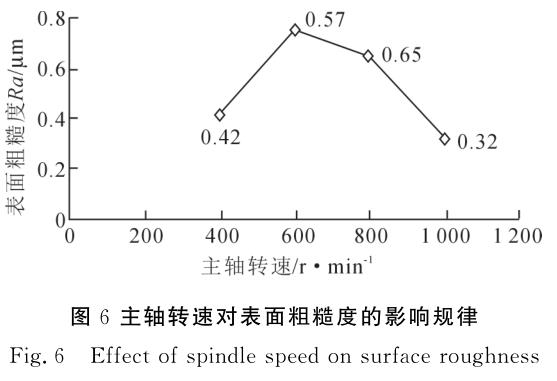

铣削深度为 0.2mm,每齿进给量为 0.08mm,主轴转速从 400r·min-1到 1000r·min-1,无冷却液情况下工件表面粗糙度受主轴转速影响的变化趋势,如图 6所示。

由图 6可知,在其余变量不变的情况下,随着主轴转速增大,在一定范围内工件表面粗糙度逐渐增高,之后逐渐降低。

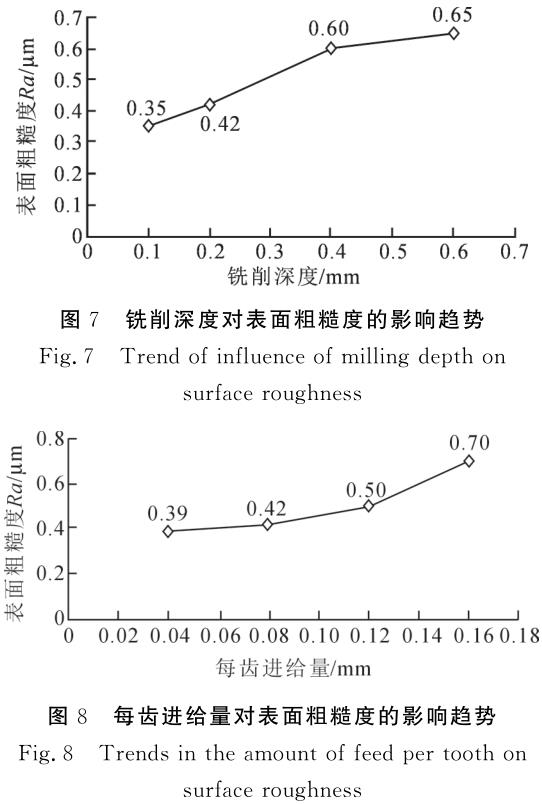

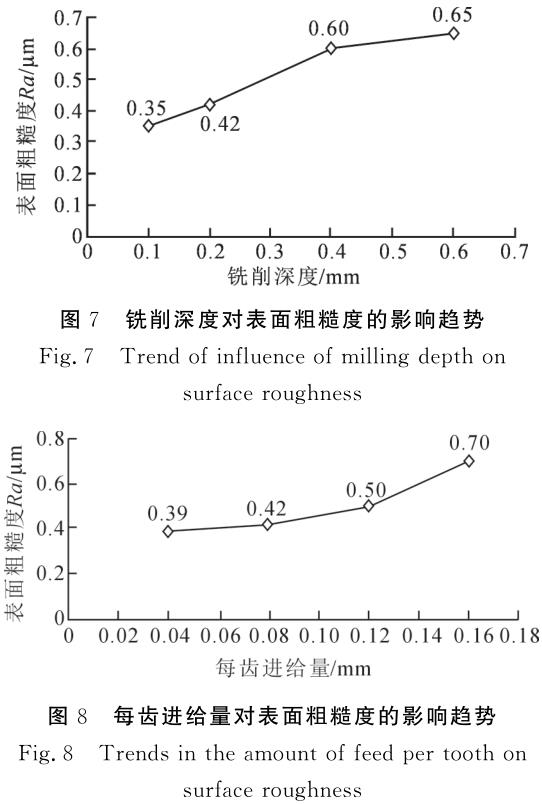

每齿进给量为 0.08mm,主轴转速为 600r·min-1,铣削深度由 0.1mm 变化到 0.6mm,工件表面粗糙度受切削深度影响的变化趋势,如图 7所示。由图 7可知,在其余变量不变的情况下,随着铣削深度的增大表面粗糙度呈上升趋势。

铣削深度为 0.2mm,主轴转速为 600r·min-1时,每齿进给量由 0.04mm变化到 0.16mm,工件表面粗糙度受每齿进给量影响的变化趋势,如图 8所示。由图 8可知,在其余变量不变的情况下,随着每齿进给量的逐步增大,工件表面粗糙度呈上升趋势。

2.3 多因素对表面粗糙度的影响

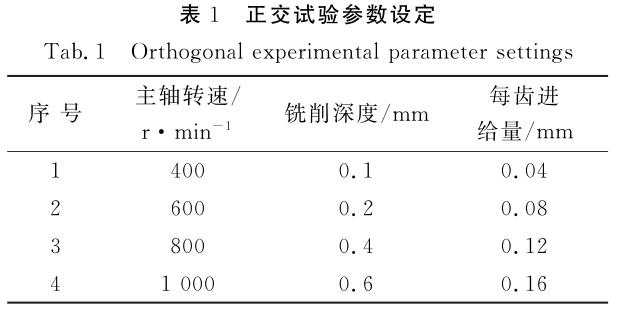

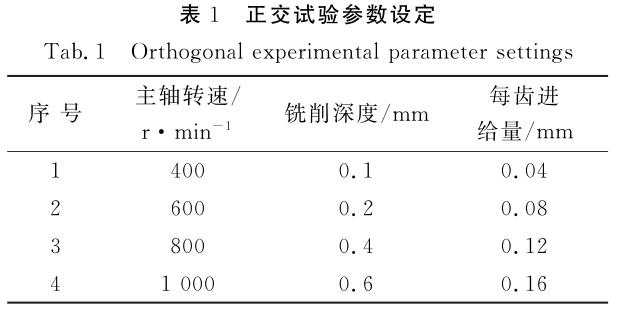

参考正交表的设计原理,实现钛合金 TC4的正交试验设计。选择刀具为 YG8硬质合金,其适合加工速度为 15~80m·min-1,结合加工经验,进行试验参数设计,选得试验所使用参数见表 1。

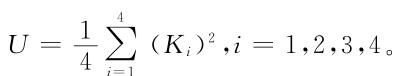

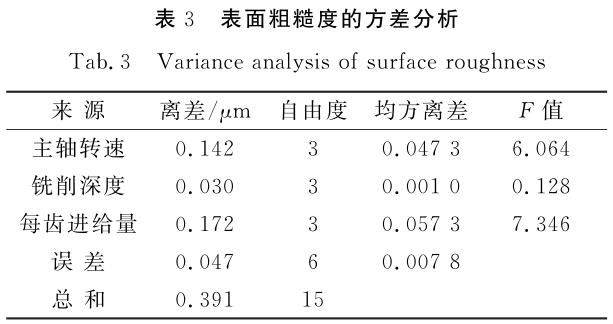

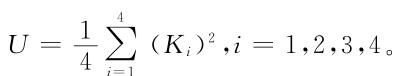

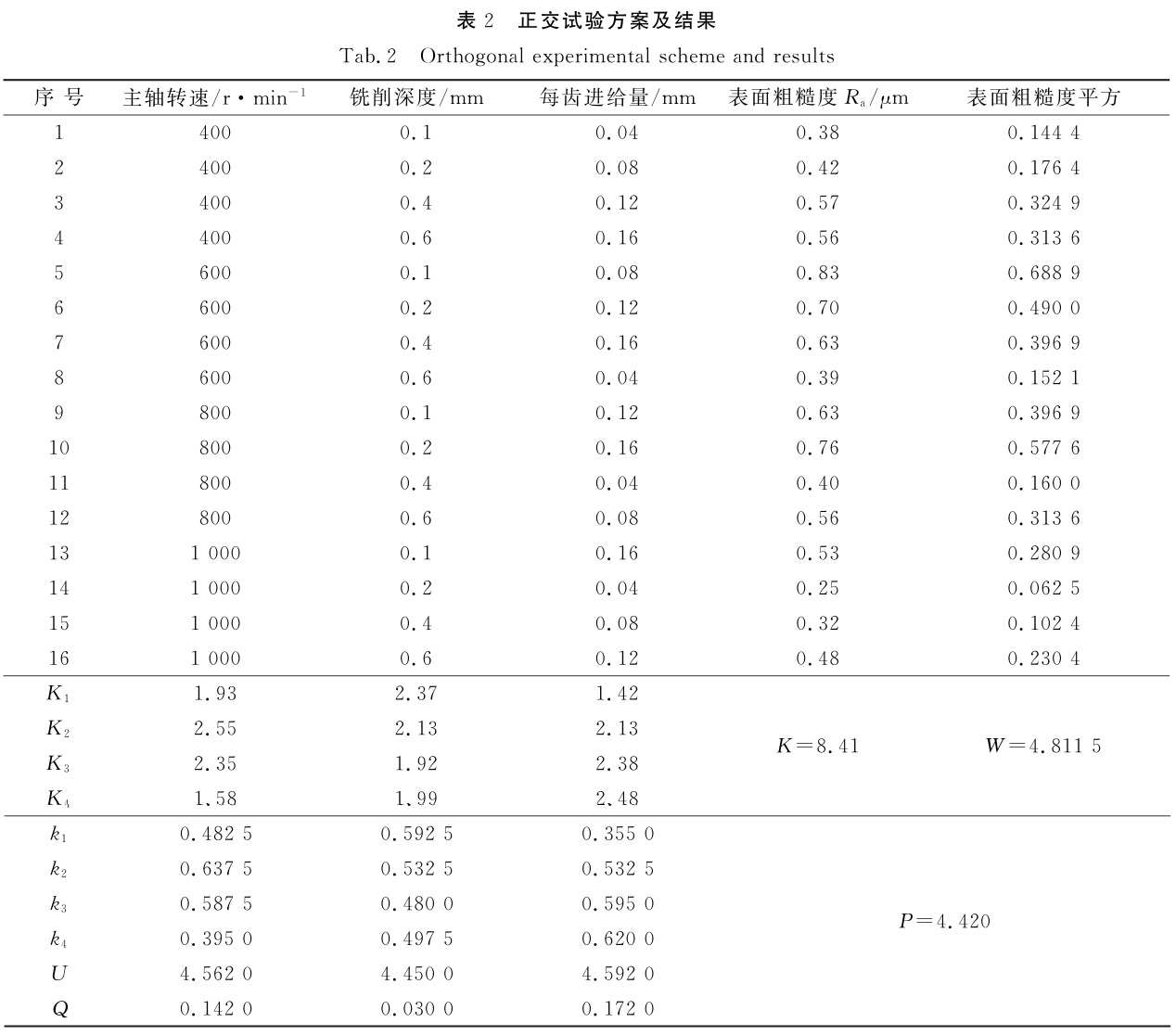

根据正交原理所设计的正交试验,以及试验所测得的工件表面粗糙度及计算结果见表 2。Ki表示试验因子下对应工件表面粗糙度测量结果之和,i= 1,2,3,4;ki 表示各因素的平均表面粗糙度测量结果,ki= 0.25Ki,i= 1,2,3,4;K 表示 16组表面粗糙 度 测 量 结 果 之 和,引 入 参 数 P,且 P =1/16K2;W 表示 16组表面粗糙度测量结果平方之和;Q表示各试验因子下试验值的离差;U 表示各试验因子下试验值平方和的平均数,即

对表 2中平均表面粗糙度进行极差分析,随着主轴转速的增大,平均表面粗糙度先增大后逐渐减小,平均表面粗糙度的极差为 0.2425μm,随着铣削深度的增大,平均表面粗糙度减小后再增大,平均表面粗糙度的极差为 0.0950μm,随着每齿进给量的增大,平均表面粗糙度增大,平均表面粗糙度的极差为 0.2650μm。由此说明每齿进给量对表面粗糙度的影响最大,其次是主轴转速,铣削深度影响最小。

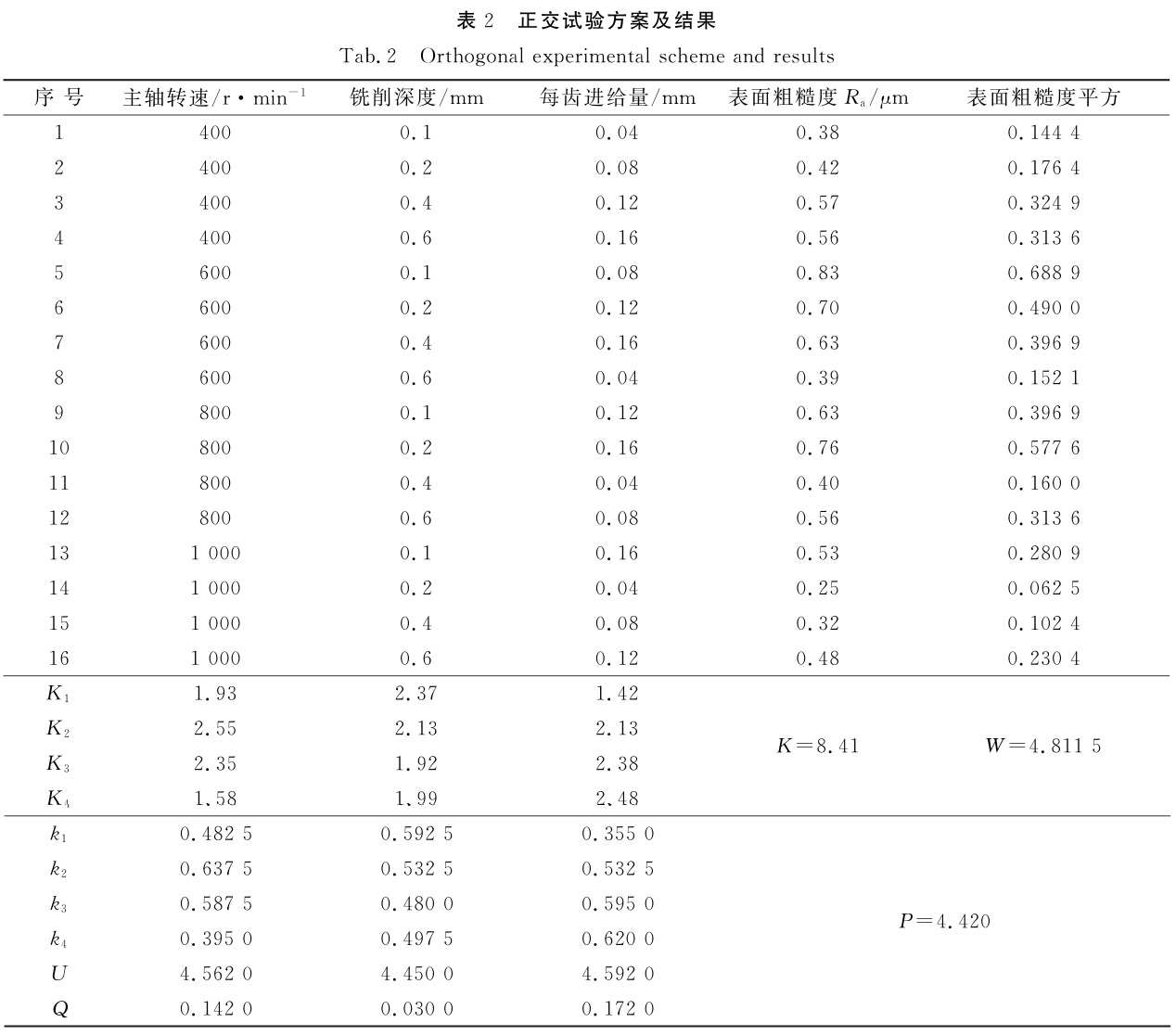

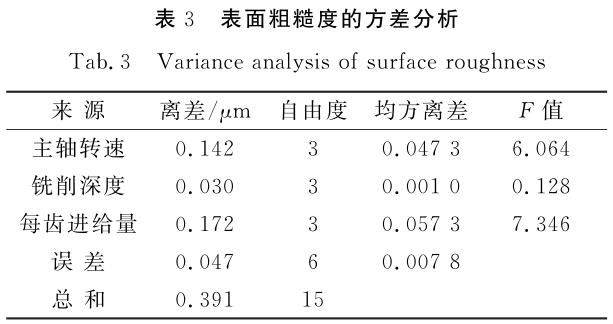

对表 2中平均表面粗糙度进行方差分析。给定显著性水平α=5%,查表确定出 F值,结果见表3。由表 3可知,每齿进给量对表面粗糙度有显著影响,主轴转速对表面粗糙度有较显著影响,铣削深度对表面粗糙度无显著影响。

通过试验得出其方差、极差分析的结果一致,因此,在铣削加工钛合金 TC4时,每齿进给量影响较为明显,应根据所需要的表面粗糙度合理选择。

3、 结 论

1)当其余变量一定时,随着主轴转速增大,在一定范围内工件表面粗糙度逐渐先增大后减小,之后逐渐降低;当其余变量一定时,随着铣削深度的增大表面粗糙度呈上升趋势;当其余变量一定时,随着每齿进给量的逐步增大,工件表面粗糙度呈上升趋势。

2)铣削钛合金 TC4时,不考虑刀具磨损,铣削参数对工件加工表面 z方向表面粗糙度 Ra的影响程度为每齿进给量>主轴转速>铣削深度。

3)通过方差数据分析得到,每齿进给量对工件表面粗糙度影响显著,主轴转速影响较显著,铣削深度影响不明显。

参 考 文 献:

[1] 赵洋洋.高速切削钛合金 TC4的刀具磨损及演化机制研究[D].南昌:南昌航空大学,2018.

ZHAOYangyang.StudyonToolWearandEvolutionMechanism ofHigh-speedCuttingTitanium AlloyTC4[D].Nanchang:NanchangHangkongUniversi-

ty,2018.(inChinese)

[2] 张慧萍,张庆宇,张校雷,等.高速铣削超高强度钢的切 削 力 及 表 面 粗 糙 度 研 究 [J].工 具 技 术,2017,51(8):12.

ZHANG Huiping,ZHANG Qingyu,ZHANG Xiaolei,etal.StudyonCuttingForceandSurfaceRoughnessinHighSpeedMillingof300M Ultra-high-strength

Steel[J].ToolEngineering,2017,51(8):12.(inChinese)

[3] 卢竹青,龙奕潭,豆卫涛.钛合金 TC4侧铣削刀具结构 优 化 与 刀 具 磨 损 研 究 [J].冶 金 与 材 料,2018,38(5):82.

LU Zhuqing,LONG Yitan,DOU Weitao.StudyonStructuralOptimizationandToolWearofTitaniumAlloyTC4MillingTool[J].MetallurgyandMateri-

als,2018,38(5):82.(inChinese)

[4] 陈 明,安 庆 龙,刘 志 强.高 速 切 削 技 术 基 础 与 应 用[M].上海:上海科学技术出版社,2012.

CHEN Ming,AN Qinglong,LIU Zhiqiang.Funda-mentalsandApplicationsofHighSpeedCutting[M].Shanghai:ShanghaiScientific& TechnicalPublish-ers,2012.(inChinese)

[5] 张帷,康凤,胡传凯,等.Ti8LC钛合金材料切削过程的 有 限 元 仿 真 及 性 能 试 验 [J].稀 有 金 属,2011,35(5):776.

ZHANG Wei,KANG Feng,HU Chuankai,etal.Re-searchonCuttingProcessofTi8LC Titanium AlloywithFiniteSimulationandCuttingPerformanceTests

[J].ChineseJournalofRareMetals,2011,35(5):776.(inChinese)

[6] 胡立湘,李鹏南,陈明,等.CFRP-TC4叠层板的钻削实验[J].宇航材料工艺,2017,47(3):79.

HU Lixiang,LIPengnan,CHENMing,etal.Investi-gationofDrillingCFRP-TC4Stacks[J].AerospaceMaterials& Technology,2017,47(3):79.(inChinese)

[7] 李学光,王惠伟,张树仁,等.基于正交试验法的切削参数优化研究[J].机床与液压,2011,39(8):17.

LIXueguang,WANGHuiwei,ZHANGShuren,etal.OptimizationResearchofCuttingParametersBasedonOrthogonalExperimentMethod[J].MachineTool

& Hydraulics,2011,39(8):17.(inChinese)

[8] 张彦龙,伍韬.基于正交实验的玻璃陶瓷铣削加工表面质量研究[J].机械研究与应用,2019,32(4):17.

ZHANGYanlong,WU Tao.ResearchontheEffectofMillingParameterson SurfaceRoughnessofGlassCeramicBasedon theOrthogonalExperiment[J].

MechanicalResearch& Application,2019,32(4):17.(inChinese)

[9] 程剑兵.钨钴类超细硬质合金刀具及其切削性能研究[D].北京:北京理工大学,2015.

CHENG Jianbing.ResearchonCuttingPerformanceofWC-CoUltrafineCementedCarbideCuttingTools[D].Beijing:BeijingInstituteofTechnology,2015.(inChinese)

相关链接