- 2023-09-06 23:26:37 激光熔覆制备GH4169材料的工艺及性能研究

1、引言

高温合金GH4169材料是一种典型的沉淀硬化性 材料,具有导热性差、切削抗力大、切削温度高、加工硬 化等特点,切削性能等级为难加工。

高温连接器关键零件采用GH4169来满足连接器高温环境的工作性能,解决高温材料零件的加工工艺对高温连接器的开发十分重要。加工工艺路线、工步设计、刀具方案和切削参数是高温材料加工的重要工艺要素,需要结合零件的结构特征和工艺环节性能要求综合考虑。

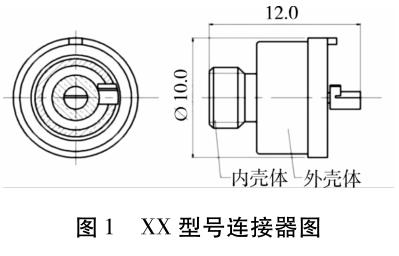

2、XX型号连接器特性与结构

XX型号连接器结构图如下图1。

设计其工作温度范围:-65℃~485℃,短时间-70℃~485℃(不超过2小时)。

根据产品设计性能要求,其中内壳体和外壳体采用GH4169高温合金材料加工,产品采用玻璃烧结密封工艺。

3、连接器上高温合金GH4169外壳零件特点

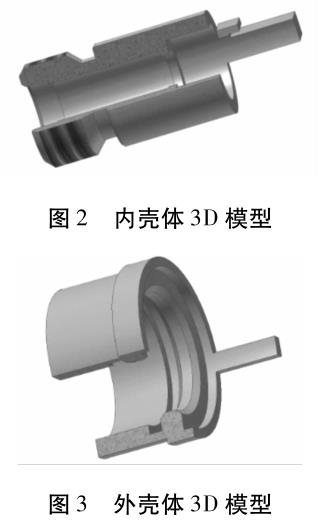

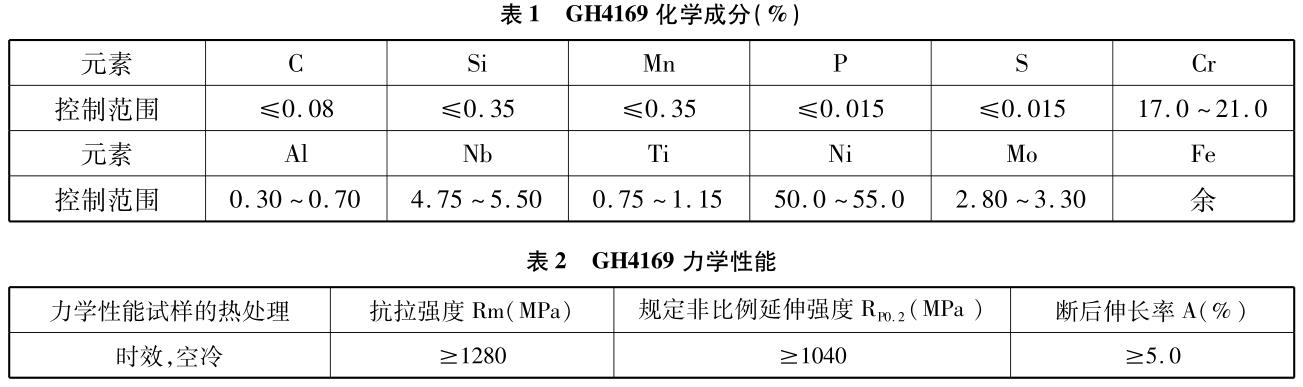

1)产品中内壳体和外壳体设计采用高温合金GH4169材料加工成型。

2)零件均是以回转结构+径向铣削(轴向)为主体的轴类回转零件,包括内外圆、内外槽、直槽、英制螺纹、倒角等特征,需用内孔加工(中心孔+钻孔、粗、精镗孔)、外圆车削、倒角、切槽、端面车削、切断、圆柱铣削、锯片铣削、外螺纹车削等类型刀具,满足高温合金 削性能和保证产品尺寸精度和表面质量。

3)零件内孔的微细结构特点:

内壳体的内孔Φ2.3的深直径比为3,微槽深宽比为20;外壳体端部微型枝台长厚比7;零件精度:最小径向直径公差0.02mm,轴向长度公差0.05mm。

4)零件后续工艺环节特点:内外壳体在连接器后续工艺中会进入玻璃烧结环节,表面质量状态包括表面粗糙度、表层应力状况、硬化层结构等都会对烧结产生影响。

4、零件加工工艺设计与实验

4.1高温合金GH4169切削性能

4.1.1化学成分和力学性能。分别见表1和表2。

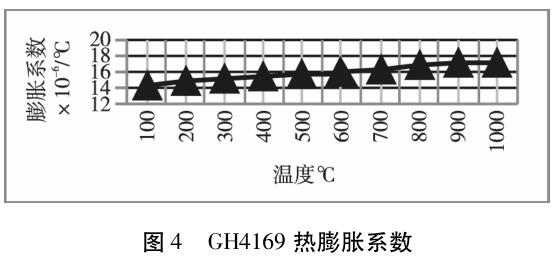

4.1.2材料线膨胀系数(×10-6℃-1)。见图4。

4.1.3切削性能

高温合金GH4169是Ni-Cr-Fe基沉淀硬化型变形高温合金。长时间使用温度-253℃-650℃,短时间使用温度可达到800℃。 材料在650℃以下具有较好的疲劳、辐射和氧化抗力和耐腐蚀性能,具有长时期组织稳定性。

高温合金GH4169中铁、钛、铬、镍和钼等多种高熔点合金元素,构成了基体纯度和密度高的奥氏体合金;同时有部分合金元素与非金属碳、硼等构成硬度高、熔点高、密度小的化合物。其机械切削性能特点如下:

1)散热差

切削过程中的温度是影响刀具寿命和工件表面完整性的重要因素。第一变形区的塑性变形\第二变形区中刀具-切肩间的摩擦及第三变形区刀具-工件间的摩擦是切削热产生的主要因素。

GH4169热传导率(11.4W/MK)较低,导致在切削区域产生的切削温度很高。

2)高温强度大

由于高温合金GH4169在650℃的高温下仍具有较高的强度,使得切削加工时切削力很高,高的高温强度会加速刀具磨损,降低刀具使用寿命,并影响到已加工表面质量。

3)加工硬化倾向大

切削加工时,高温合金GH4169变形区的位错增殖集聚和晶粒细化现象,使工件表面产生冷作硬化。

从金相组织上分析,切削过程中,在高的切削热的作用下,GH4169合金中的强化相或合金间化合物从固溶体基体中分解出来,呈弥散分布,使其强化能力增加,产生加工硬化。

4)刀具磨损严重

在切削过程的高温作用下,高温合金GH4169与刀具材料发生化学反应,易形成滞流层。

滞流层将加剧刀具磨损.高温合金GH4169内的高硬度质点包括碳氮化物硬度可达HV2400-3200、相间化合物(FeCr、CoCr、FeCrMo等)硬度高达HV1000-1300,会造成刀具的严重磨损。

GH4169在高温时的高强度和高硬度,导致切削加工所形成的切屑较强韧,造成前刀面的月牙洼磨损。基于这些原因,加工高温合金的刀具的磨损很严重。

4.2GH4169的刀具选择分析

4.2.1选择依据

加工零件的工艺结构特征;加工表面质量、加工的效率、工期要求、零件成本等是高温合金刀具选择的主要依据。高温合金加工刀具选择内容主要包括:刀具材料的确定、刀具几何形状选择、以及影响刀具加工效果的因素等,根据加工要求确定高温合金刀具的型号和规格。

4.2.2刀具材料选择

1)陶瓷刀片

陶瓷刀具具有硬度高和耐磨性好的特点,其硬度高于硬质合金和高速钢类刀具,最佳切削速度高于硬质合金刀具;陶瓷刀具耐高温和耐热性好的特点,可在1200°C以上高温下工作;抗氧化性能好,可实现干切削;化学稳定性好,摩擦系数低。可用于加工高温合金材料的陶瓷刀片有氧化铝基陶瓷、SiCw增韧的Al2O3陶瓷、Si3N4基陶瓷、塞隆陶瓷刀具等。

氮化硅陶瓷因其抗粘结性和耐热性及硬度高于硬质合金刀具,适用于高温合金的半精加工和精加工。

2)带涂层硬质合金刀片

主要是通过物理或化学方法,将刀具表面用一定厚度的硬质膜包覆,该硬质膜是耐磨且难熔的金属化合物。具有高硬度,耐磨性好、耐高温、韧性强、润滑性能好等重要特性。

此类切削刀具拥有良好的切削性能,大大提高了切削效率和表面质量。

镍基合金材料的加工,切削温度高,要选择耐热性好、耐氧化温度高的TiAlN、AlTiN等涂层,配合合理的工艺优化参数,以实现高温合金材料的高速、高效以及高精度的加工。

3)无涂层硬质合金刀片

由难熔金属碳化物和金属粘结剂用粉末冶金技术制成的合金刀具。具有硬度高、耐磨等特点,在500℃到1000℃温度时保持高硬度。

通过细化硬质相晶粒度、增大硬质相晶间表面积、增强晶粒间结合力,可使硬质合金刀具材料的强度和耐磨性均得到提高。超细晶粒硬质合金的硬度和耐磨性高,适合做小尺寸铣刀、钻头等,可用于加工高硬度的难加工材料。

4.2.3刀具几何形状的选择

切削高温合金等难加工材料时,刀具几何形状的优化将对刀具材料的性能发挥起着重要作用。刀具的前角、后角、切入角等刀具几何形状应与材料特点相适应。对刃尖的处理方法和工艺,对提高切削精度和延长刀具寿命有很大的影响。

选择刀具合理几何参数的原则:

1)要结合加工工件的实际情况,包括材料的化学成分、热处理状态、物理机械性能等,结合毛坯表层情况、工件的形状、尺寸、精度和表面质量要求等确定刀具的几何结构参数。

2)要结合刀具材料和刀具结构包括刀具材料的化学成分、物理机械性能、刀具结构型式,分析刀具与加工材料的物理化学性能的适应性。

3)分析刀具几何参数之间的联系,包含刀具的刀刃形状、切削刃区域、刀面和角度之间的联系,需要综合考虑相互之间的作用与影响,确定其合理数值。

4.2.4影响刀具加工效果的主要因素

高温合金材料的加工,不仅受刀具自身材料和结构特性的影响,也要受到切削参数和加工工艺的影响。

切削参数的选择决定了加工工序是否能顺利完成,而加工工艺的合理性直接影响到加工的结果。

影响高温合金加工的切削参数主要是指切削速度、刀具每齿的进给量以及切削深度等。

首先,确定适当的切削速度:高温合金材料特性不同,对切削速度的要求也不同,相比其他材料,速度远低于普通工件材料。还要考虑刀具牌号、加工的不同阶段和工序、刀片优劣程度等因素,以便确定合理的切削速度。

其次,确定刀具的进给量和切削深度,选择最优的加工参数。加工工艺的编制,要全面考虑加工的整个流程,包括:工序及工步的安排、加工设备、刀具、夹具、量具等工艺装备的选择;冷却液的选择;切削力和切削温度是高温合金零件加工过程刀具需要周密考虑的因素在保证切削尺寸精度和表面粗糙度的情况下,切削力和切削温度对刀具的寿命影响。

4.3刀具切削实验

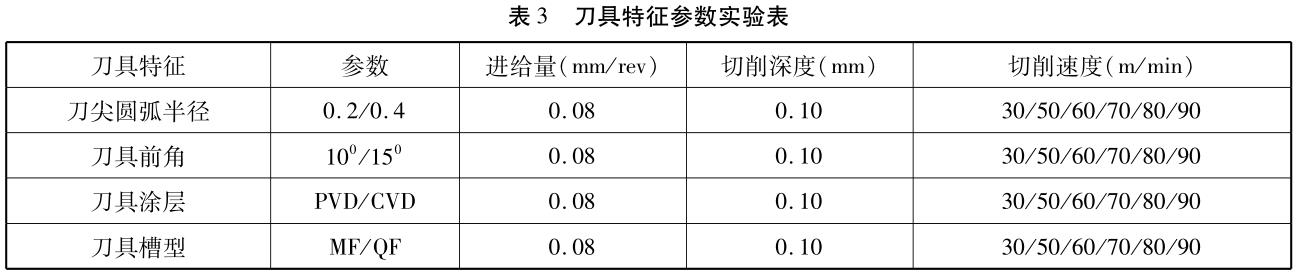

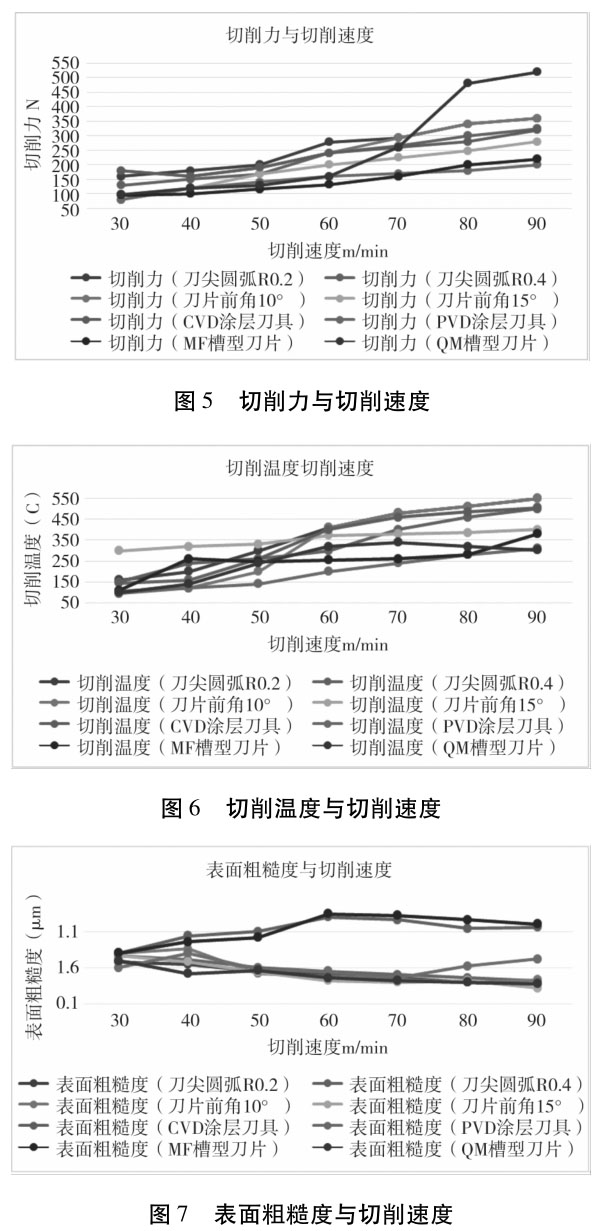

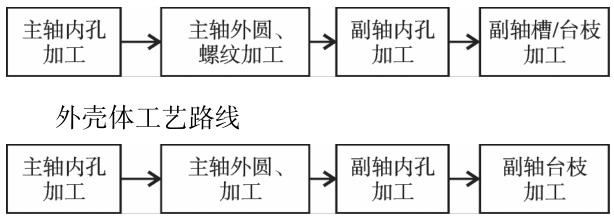

选择进给量=0.08mm/r,切削深度ap=0.10mm,分别在切削速为Vc=30m/min、Vc=50min、Vc=60/min、Vc=70m/min、Vc=80m/min,vc=90m/min下进行实验刀具特征参数下切削力、切削温度和表面粗糙度的情况,刀具特征参数实验见表3。

4.4实验数据分析

实验数据如图5、图6和图7。四种刀具特征参数对切削力、表面温度和粗糙度的影响如下:

4.4.1刀尖圆弧半径

随着切削速度的增加,径向切削力都明显增加,且刀尖圆弧半径大的切削力小。刀尖圆弧半径大的刀具切削温度比刀尖圆弧半径小的小,由于刀尖圆弧半径大的刀片切削面积大导致散热条件变好,切屑带走的热量较多。切削速度增加粗糙度成减小趋势,刀尖圆弧半径小的刀片切出的表面粗糙度小。

4.4.2刀具前角

刀片的径向切削力受前角和切削速度的影响。前角越大,切削力越小。

切削温度随前角变化波动比较大。

当切削速度Vc>60m/min时,前角小的刀具单位切削力大,产生的切削热多,散热体积小,所以切削温度高,当切削速度Vc<60m/min时,前角大的切削温度高。随着切削速度的增加,表面粗糙度值随之减小,并且前角大小对表面粗糙度的影响较小。

4.4.3刀具涂层材料

两种涂层刀具的切削力均随切削速度增加而变大,PVD涂层刀片的切削力较小一些。随着切削速度的变化,两种涂层刀具的切削温度波动很大。

涂层CVD的刀具切削温度变化大。

CVD涂层刀具随着切削速度的增加表面粗糙度的数值缓慢降低,而PVD涂层刀具随着切削速度的增加表面粗糙度先是快速增加,到一定数值时有下降的趋势,并且

CVD涂层刀具比PVD涂层刀具加工出的表面粗糙度要小。由于CVD涂层刀具单位面积切削力大,产生的热量较多,在相同的切削条件下,切削温度较高。CVD涂层刀具更适合精加工,可以得到好的表面光洁度。

4.4.4刀具槽型

两种槽型的刀具对切削力的影响是随着切削速度而增大。在相同的切削速度下QM槽型的切削力要大于MF槽型。MF槽型较好可有效减小切削力,这对延长刀具寿命是有利的。

切削温度均随着切削速度变化,在相同的切削速度下切削速度Vc在不大于50m/min时,MF槽型的切削温度要大于QM槽型。

当切削速度Vc=50m/min时,QM槽型的切削温度要高于MF槽型。但总体上,槽型对切削温度影响不明显。MF槽型刀具的表面粗糙度随着切削速度而增大,QM刀具表面粗糙度Ra随着速度增大而减小,相同的切削速度时,MF的表面粗糙度要大于QM的表面粗糙度。

实际加工中,工艺期望获得低的表面粗糙度、小的切削力和低切削温度来实现壳体加工质量要求和刀具寿命要求。根据对切削力、切削温度和表面粗糙度3种因素综合来看:

1)在满足表面质量的情况下应选用刀尖圆弧半径大的刀具进行切削,刀尖圆弧半径大的刀片切削力、 削温度较小。

2)切削速度Vc在不大于60m/min时,满足加工表面质量的情况下,可选用前角较小的刀具进行切削加工;切削速度Vc>60m/min时,应选用前角较大的刀具进行切削加工,其切削力较小。

3)在满足加工表面质量的情况下,可选用PVD涂层刀具切削力、切削温度较小,刀具磨损较小,可延长刀片使用寿命;在精加工中,推荐使用CVD涂层刀片,

可得到较小的表面粗糙度。

4)在保整表面粗糙度的情况下,使用MF槽型刀具,切削力、切削温度较小;使用QM槽型刀具加工能有效地降低表面粗糙度。

5、壳体切削工艺实验

5.1加工工艺实验设计

1)加工设备:BO266-2型数控走心机。

设备具有主轴和副轴同时加工功能,适用于轴类零件加工。

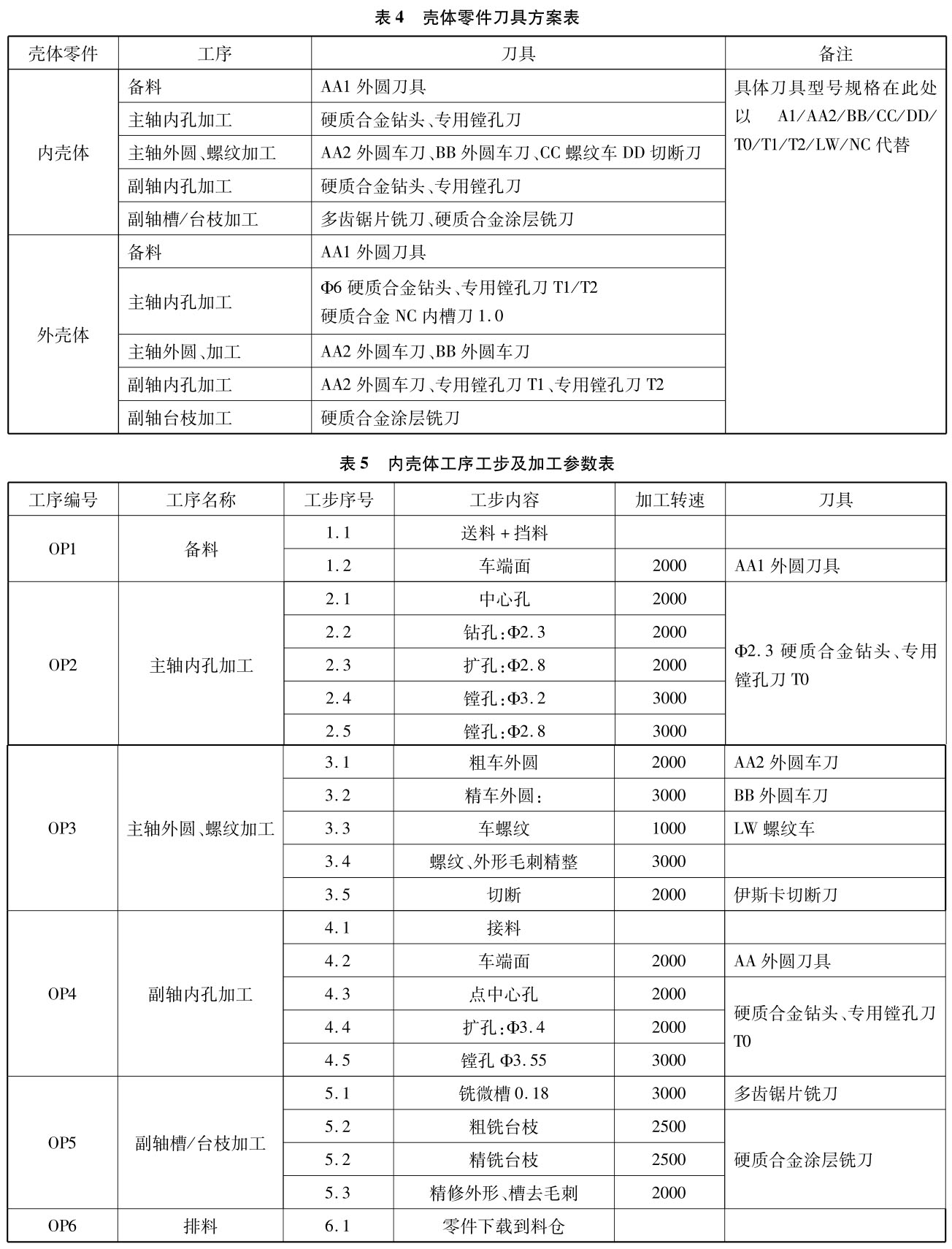

2)工艺路线:根据零件结构和BO266-2走心机

设备特点,内外壳体的工艺路线如下:

内壳体工艺路线

5.2零件切削实验过程

结合零件结构及前期刀具单因素实验,按照如下工艺方案进行实验加工;

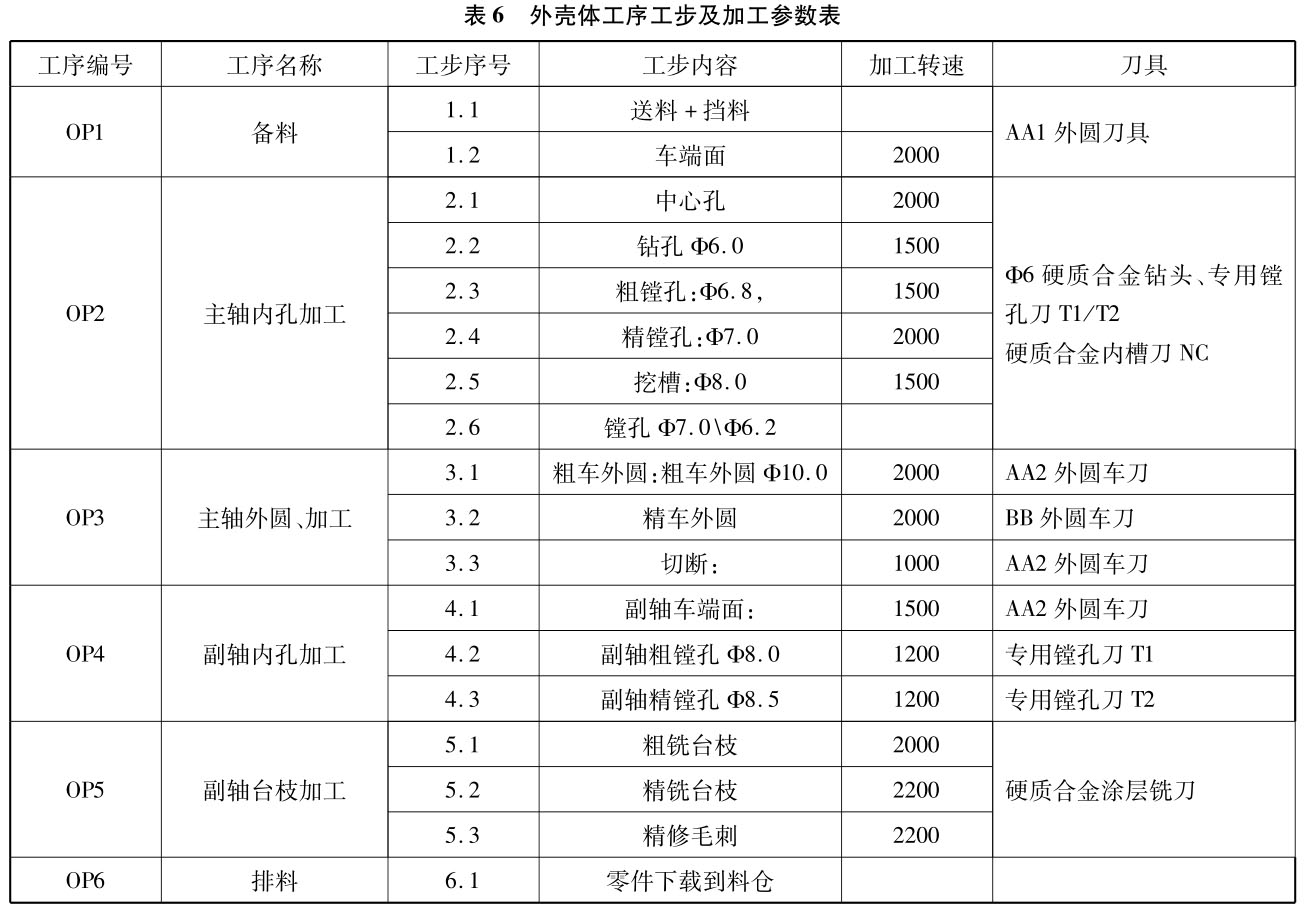

1)内壳体工序工步及加工参数见表5。

2)外壳体工序工步及加工参数见表6。

5.3零件实验加工过程中问题情况

5.3.1加工实验中刀具问题和零件问题情况

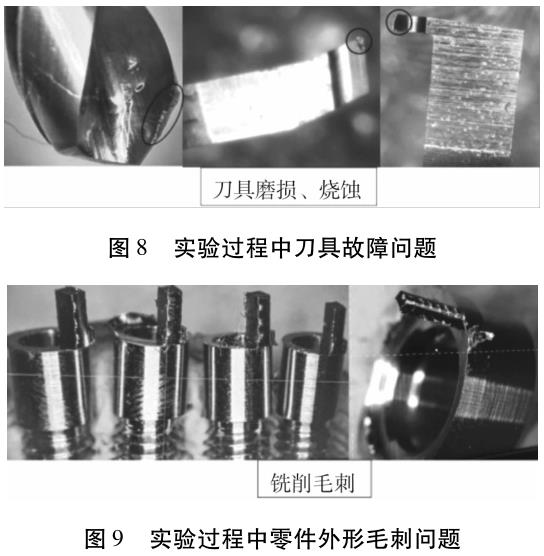

1)外圆车刀、切断刀、镗刀以及钻头磨损、出现刀具刃口崩缺情况见图8;

2)铣削加工台枝结构台有伞状金属薄层残留、0.18宽槽以及内孔加工毛刺见图9;

3)内孔在镗孔时,加工尺寸不合格(偏小);且孔出现锥度。

5.3.2对问题的改进及效果

结合第一次工艺实验中的问题,对工艺路线、刀具方案和切削参数逐一优化,通过对内孔镗加工采用刀具补偿、内孔镗刀结构调整、刀具安装悬伸控制、粗镗和精镗工艺结合,同时对铣削参数(切深和进给匹配)调整等措施实现对毛刺、内孔度和尺寸精度问题的解决。对钻孔、切断和外圆车削、锯片铣削等加工刀具的加工情况跟踪,选择的刀具实现了零件的完整成型加工,加工部位的尺寸精度和表面粗糙度满足零件要求。

5.4壳体零件在连接器后续工艺环节中的工艺验证情况

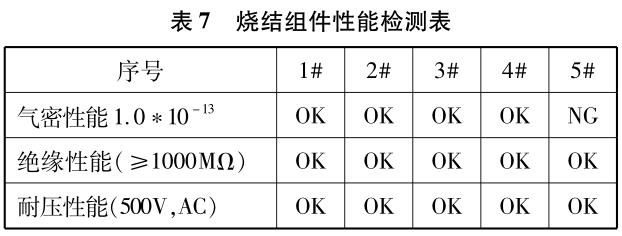

用前面工艺实验外壳零件进行连接器玻璃烧结成型工艺实验并对烧结成品5套进行产品性能检测,电性能绝缘耐压完全满足设计指标要求,但是气密性有不合格出现。组件性能检测结果见表7。

从组件性能检测来看,组件气密性出现NG为不合格。经过初步原因分析,除开正常烧结气密性影响原因,内外壳体加工表面状态对玻璃烧结性能的影响是无法排除的因素,需要进一步做工艺验证。

6、结论

1)通过工艺实验探讨了GH4169材料的零件的机加工艺性能特性,切削力、切削温度对刀具寿命的主要影响要素,刀具的寿命受刀具材料、结构、处理方式及切削参数的匹配有着直接关系。在实际工艺中需要结合GH4169的材料特性,加工零件的结构特点选择合适的刀具,并合理安排工艺路线,合理进行工序和工步内容的安排,才能得到满意的加工质量要求,取得刀具的预期寿命。

2)通过本实验探索过程,虽然GH4169高温合金材料的零件内外壳体加工在尺寸精度和表面粗糙度方面达到设计要求。但是适用于GH4169刀具的寿命研究还需要进一步开展。

3)本实验探讨的GH4169材料的零件结构特点属于微型结构要素,总体材料切除量较小,对于高温合金GH4169的切削性能的探讨深度典型性不足,需要结合高温连接器产品系列进一步探索,以获得高温连接器产品更深入关键制造技术。

4)GH4169材料零件在连接器玻璃烧结密封工艺环节的密封性能受多种因素影响,需要对高温材料零件的表面完整性对烧结工艺性能的影响做进一步实验,需要研究高温合金GH4169零件和玻璃的烧结结合界面特性对产品密封性能的影响。

参考文献:

[1]中国金属学会高温材料分会.中国质检出版社.中国高温合金手册上卷.

[2]任小平.高温合金GH4169车削加工表面完整性及抗疲劳加工工艺研究.

[3]刘逢博.高温合金零件切削加工工艺研究及应用.

jhx-ti.com

聚宏信微信二维码