镍基高温合金具有优异的抗蠕变和耐腐蚀性能、能长期可靠地工作、稳定性高等特点,因此广泛应用于

航空发动机涡轮导向叶片、转子叶片等在恶劣工况服役的零部件[1]。现阶段,航空发动机最具应用前景的

镍基高温合金主要有镍基多晶高温合金和镍基单晶高温合金。与镍基多晶高温合金相比,镍基单晶高

温合金可消除易产生裂纹源的晶界,因此具有较好的耐高温、抗蠕变性能。然而,镍基单晶高温合金的承温能力相对而言仍然有限。

为此,通过添加稀土元素的方法进一步提高镍基单晶高温合金的承温能力成为新的研究热点。

镍基高温合金可在高温环境下服役,具有较好的抗剪切能力和抗蠕变性能。但是,这些物理性能对其磨

削加工具有诸多不利影响,使镍基高温合金成为典型的难加工材料[2⁃3]。其原因是:镍基高温合金热导率低

,所产生的磨削热聚集在切削弧区内,形成磨削烧伤,损坏其表面质量;镍基高温合金具有热强性,在去除

时消耗较多能量;在加工过程中,镍基高温合金中的亲氧元素(Al、Cr等)极易与氧反应,使磨粒发生黏

附,切削力增加,砂轮寿命降低。

目前,航空发动机零件的制造方法主要有机械加工(磨削、铣削、车削等)和特种加工(电解加工、电

火花加工、增材制造等)。特种加工适用于对航空发动机叶片的整体加工,机械加工适用于航空发动机叶片

榫齿成形加工。特种加工技术近年来发展迅速,并逐渐得到行业认可,但是磨削技术在镍基高温合金的制造

中仍占据极为重要的地位。与铣削技术相比,缓进深切磨削加工可以节约大量时间(约40%);与电解加工

技术相比,磨削加工技术不仅能节约加工时间(约70%),还能降低成本(约50%)[4]。此外,磨削加工技

术还具有加工质量好、精度高等特点,能够加工可在特殊工况下使用的镍基高温合金。

本文综述了镍基单晶高温合金和镍基多晶高温合金的发展及其材料特性,揭示了两者在磨削去除机理上

的差异,总结了磨削工艺、表面完整性等方面的最新研究进展,并对其发展趋势进行了

展望,旨在为镍基高温合金磨削加工技术的基础研究和工程应用提供参考。

1、镍基高温合金的发展及其材料特性

1.1镍基高温合金的发展

随着航空事业的发展,对航空发动机用材料耐温能力的要求不断提高,为此我国从1956年开始试制了

GH3030高温合金。自20世纪60年代以来,我国相继研制出具有优异性能的各种镍基高温合金,其承温

能力不断提高[5]。从变形镍基合金到铸造镍基合金再到镍基单晶合金[6],研究人员期望通过合金强化[7]

、工艺强化[8]等方法制备具有优异性能的镍基合金。

得益于定向凝固技术的熟练应用,自1982年以来,镍基单晶高温合金得到了广泛的应用[9]。研究人

员将Co、Cr、Ru、Re等稀土元素加入镍基单晶高温合金中改善合金组织,提高其热稳定性、耐腐蚀性和抗

蠕变性。与定向凝固高温合金(如DZ3)相比,第一代镍基单晶高温合金(如DD3、DD402等)通过加入

Co元素以获得更高的固溶度、稳定性、抗蠕变性和耐高温性能。与第一代镍基单晶高温合金相比,第二代

和第三代镍基单晶高温合金通过加入Re元素,其耐受温度分别提高了30℃和60℃。

第四代镍基单晶高温合金加入Ru元素(质量分数为3%),第五代和第六代进一步提高Ru和Re元

素的质量分数(质量分数为5%~6%),使其具有更高的抗蠕变性能。国外研究的第七代镍基单晶高温合金

主要添加Ru、Re、Ir等少量稀土元素。但是,由于稀土元素价格昂贵,寻求其替代品成为国内外学者研究

的重点。

随着镍基高温合金的快速发展,合金中强化元素含量不断提高,其抗剪性能和耐磨蚀能力不断增强,镍

基高温合金的磨削越加困难,导致磨削中常出现磨削温度过高、发生磨削烧伤、加工表面质量差等问题。国

内外相关研究人员尝试寻求材料特性、磨削工艺参数以及磨削表面质量三者之间的平衡,以期在保证材料拥

有足够优异性能的同时,提高产品的加工质量和效率。

1.2镍基高温合金的材料特性

1.2.1镍基单晶高温合金的材料特性

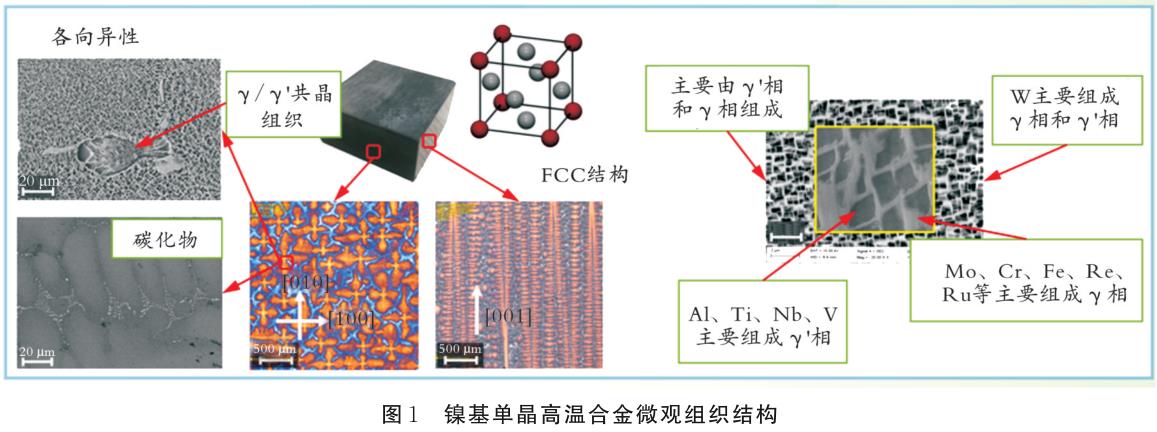

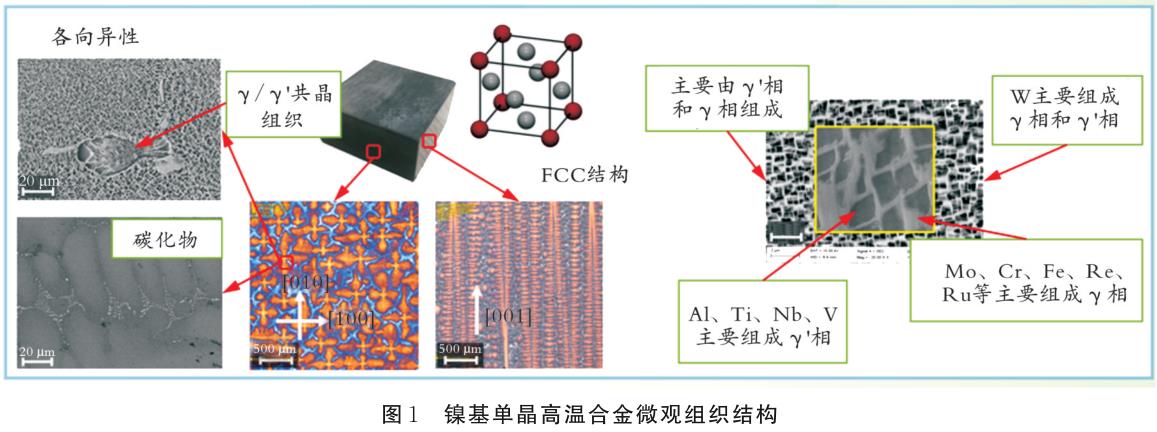

镍基单晶高温合金只有一个晶粒,没有垂直于主应力的横向晶界,其内部原子按照一定顺

序重复周期性排列,不同晶体取向上的原子排列不同,各个晶向的性能也不相同,是典型的各向异性

材料,属于面心立方(FCC)结构[10]。镍基单晶高温合金微观组织结构见图1。

镍基单晶高温合金主要由基体相(γ相)和金属间化合物即强化相(γ'相)组成。Al和Ti元

素是形成强化相γ'相的主要元素,其含量直接决定γ'相的占比。γ'相的作用主要是提高

镍基单晶高温合金的强度,其力学性能主要取决于Al和Ti元素的含量。

γ相主要提高材料的塑性,其体积约占镍基单晶高温合金体积的70%。在制备镍基高温合金时,常加

入Re、Co、Cr、Mo、Al等元素强化γ相和γ'相以提高其综合性能。合金中的Al、Cr等元素还可

在高温环境下与空气形成致密的氧化膜,氧化膜覆盖在镍基单晶高温合金表面,提高合金的耐腐蚀和抗氧化

能力。镍基单晶高温合金在凝固过程中,Al、Ti、Ta等元素在枝晶间偏聚,当其含量达到临界值时,形成

γ/γ'共晶组织,其典型的组织形态有网状、层片状和葵花状等。

1.2.2镍基多晶高温合金的材料特性

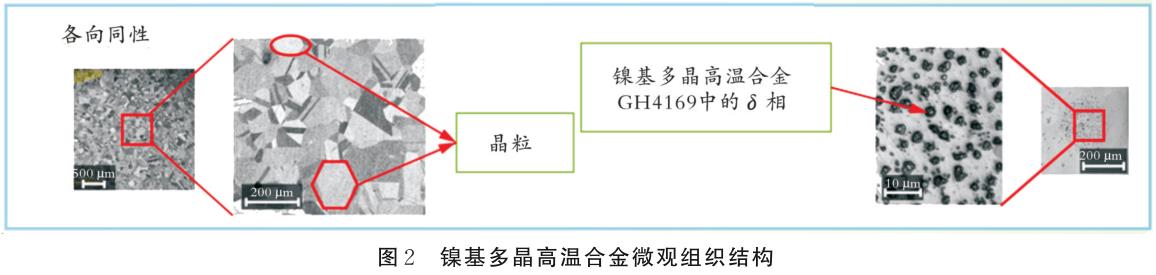

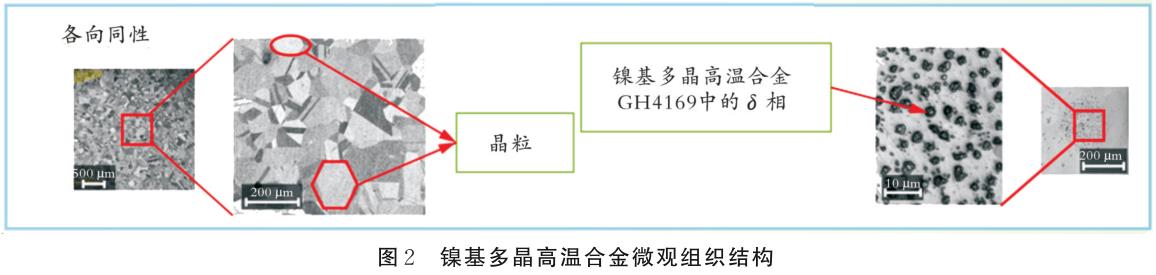

镍基多晶高温合金是由许多单个晶粒聚集到一起而形成的多晶聚集体,每个晶粒的取向都是随机的,晶

界存在于相邻晶体之间。镍基多晶高温合金微观组织结构如图2所示。多晶体中单个晶粒的滑移方式与单

晶相同,其位错滑移机制需要多晶体中各个晶体晶界的相互协同作用,所以在宏观上表现为各向同性[11]。

与镍基单晶高温合金金相组织相比,镍基多晶高温合金基体中存在大量不同形状和尺寸的晶粒。镍基多

晶高温合金以体心立方Ni3Nb(γ''相)和面心立方Ni3Al(γ'相)为强化相,其中

γ''相的数量最多,是主要的强化相。当温度达到一定程度时,处于亚稳态的γ''相会

转变为正交有序结构的稳定相(δ相)。

2、镍基高温合金磨削去除机理研究

2.1宏观磨削去除机理

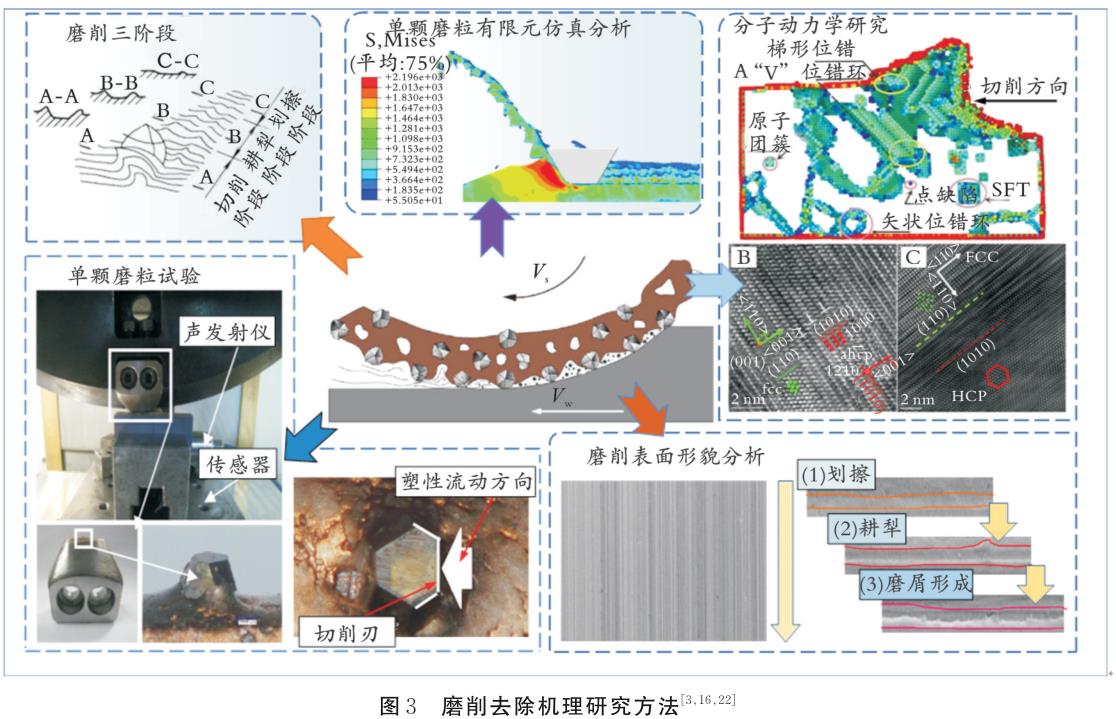

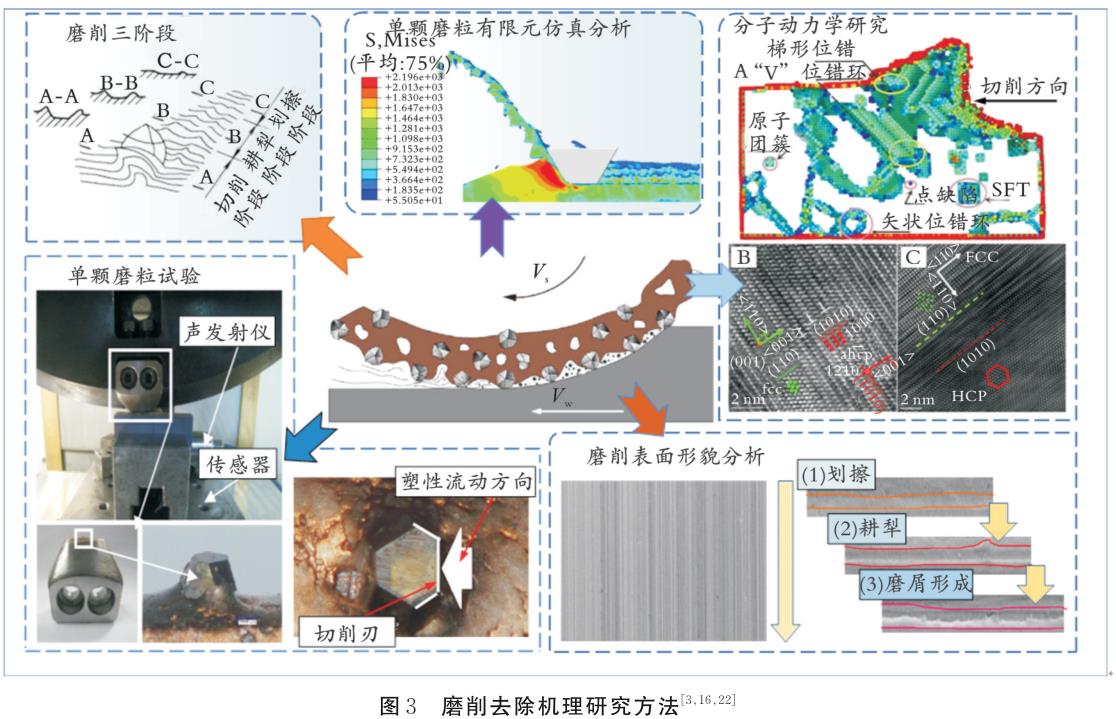

磨削加工的实质是通过砂轮上数以万计微小磨粒之间的协同作用对工件材料进行去除[12⁃13]。在磨削弧

区内,由于砂轮的高速旋转和工件的进给,单颗磨粒与被加工材料之间的作用机制发生变化,因此可将

磨削过程分为划擦(Rubbing)、耕犁(Ploughing)和磨屑形成(Chipformation)即切削三个阶

段[3](见图3)。在磨粒进入切削区域的过程中,磨粒切刃与工件的切削深度逐渐增大然后迅速减小。当

切削深度很小时,磨粒与工件之间的相互作用力较小,工件材料发生弹性变形,导致磨粒在工件上划过,此

过程没有磨屑产生;当切削深度达到一定值,磨粒与工件之间的作用力超过材料的弹性极限时,工件材料发

生塑性流动而堆积在磨粒两侧和磨削刃前刀面而隆起;当磨削深度继续增大,磨粒与工件之间的作用力超过

材料的断裂强度时,材料在磨粒的作用下从工件表面撕裂下来形成磨屑。

如上所述,划擦和耕犁阶段不仅不利于材料的加工,而且损害磨削加工表面质量和加工效率。因此,研

究镍基高温合金宏观磨削去除机理,确定其划擦—耕犁—磨屑形成三个阶段的转变因素,对深入了解镍基高

温合金磨削去除机理、控制材料发生划擦和耕犁的时间、提高磨削加工效率具有重要意义[3]。镍基高温合

金的宏观磨削去除机理研究方法主要有单颗磨粒试验法[14⁃16]、单颗磨粒有限元仿真分析法[17⁃18]、磨削

表面形貌分析法[19]。单颗磨粒试验法将复杂的磨削过程简化为单颗磨粒磨削过程,主要通过观测磨痕形貌

、磨屑形态、磨削力等磨削特征信息来探索磨削加工阶段的转变。相较于单颗磨粒试验法,单颗磨粒有限元

仿真分析法能更有效地获得并分析磨削过程中磨屑的形成过程(即划擦—耕犁—磨屑形成)、磨屑形态(锯

齿形、带状)以及其形成过程中的应变、应变率、温度等特征信息,磨削表面形貌是数以万计的微小磨粒之

间相互协同作用对材料进行磨削加工的结果。由于砂轮上的磨粒并非是均匀分布的,其形状、尺寸、突出高

度是随机的,因此磨削表面形貌能够表现出不同的磨削特征。对比不同磨削用量下的磨削表面形貌,有助于

更进一步了解不同磨削用量下的磨削去除机理。

2.2微观磨削去除机理

微观磨削去除机理主要研究材料微观粒子在复杂应力作用下发生的位错滑移。传统的微观磨削去除机理

认为,材料在复杂应力的作用下发生塑性变形,大量位错沿晶界发生滑移而形成磨屑。塑性变形不仅受晶粒

取向和密度的影响,还受晶界的影响。镍基单晶高温合金没有晶界,是典型的各向异性材料[20],沿不同的

晶面和晶向磨削时会表现出不同性质,导致单晶材料和多晶材料的磨削在微观层次上有较大差异。

受试验设备和试验条件的限制,通过现有的纳米制造工艺很难研究镍基高温合金的微观去除机理。因此

,以分子运动为主要研究对象的分子动力学方法成为镍基高温合金微观去除机理的主要研究方法[21⁃23]。然

而,查阅国内外公开发表的文献可知,镍基高温合金磨削去除机理以及磨屑形成过程方面的分子动力学研究

较为缺乏,其研究内容主要集中在镍基高温合金在外力作用下的位错滑移机制。

2.2.1镍基单晶高温合金的塑性变形机理

镍基单晶高温合金的塑性变形主要通过晶内滑移的方式进行,当应力超过其弹性极限时,晶体中便会产

生层与层之间的相对滑动,导致位错沿着一定的滑移面和滑移方向运动。由于原子密度最大的晶面拥有最大

的晶面间距,其派⁃纳(P⁃N)力最小,所以滑移面和滑移方向主要是原子排列密度最大的晶面和晶向[24]。

镍基单晶高温合金属为面心立方结构,共有12个滑移系,其滑移面是{111}晶面,滑移方向是[110]

晶向,其塑性断裂主要发生在{111}晶面[25]。

2.2.2镍基多晶高温合金的塑性变形机理

在常温下,镍基多晶高温合金中单个晶粒的变形方式与镍基单晶高温合金相同。但是,由于晶界的存在

以及各个晶粒的取向不同,镍基多晶高温合金的塑性变形变得极为复杂。当其受到外力时,由于晶体的各向

异性,作用在不同晶体取向上的应力差异较大,受到的切应力也不同。镍基多晶高温合金中各个晶粒不是同

时变形的,滑移通常先发生在有利位向。每个晶粒的滑移带都在晶界附近,滑移不能从一个晶粒沿着某一方

向延续到相邻的晶粒。镍基多晶高温合金中每个晶粒的变形需要相邻晶粒的协调配合。当受到磨削力时,大

量位错积累在晶界处,晶界发生迁移或断裂形成磨屑[24]。

2.3磨削参数对镍基高温合金去除过程的影响

磨削参数主要包括磨削深度、磨削速度、进给速度等,是影响镍基高温合金磨削加工过程的重要因素。

就整个砂轮而言,磨削参数的改变会影响单位时间内参与切削的磨粒数以及单颗磨粒最大未变形切削厚度

agmax。具体来说,当加快磨削速度或降低进给速度和磨削深度时,会导致单位时间内参与磨削的磨粒数增

加,从而降低单颗磨粒的最大未变形切削厚度。其中,单颗磨粒的最大未变形切削厚度与磨削三阶段(即划

擦—耕犁—磨屑形成)息息相关。因此,国内外学者对该方面的研究主要集中在单颗磨粒磨削条件下的去除

机理。

3、镍基高温合金磨削加工工艺

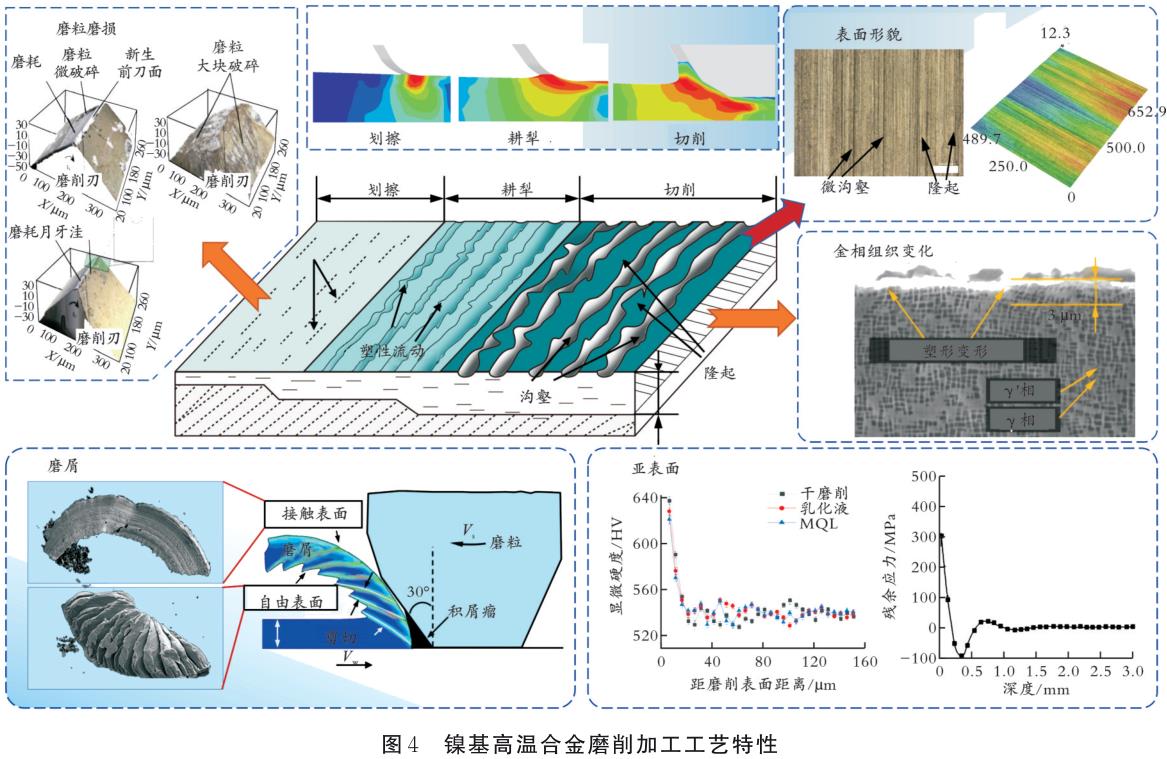

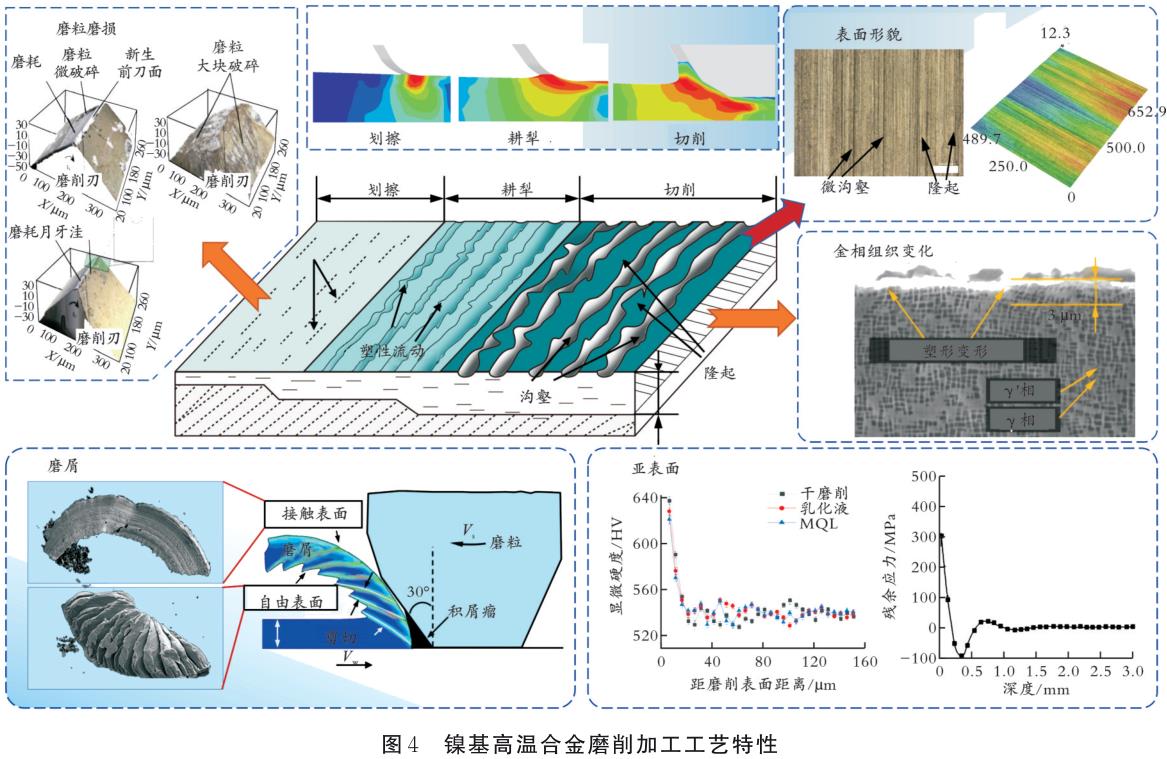

特性研究国内外学者对镍基高温合金的磨削加工工艺过程进行了诸多探索,主要内容包括砂轮参数、冷

却特性、材料特性、磨削参数、机床特性和修整参数等条件对材料磨削温度和磨削力、砂轮磨损、表面完整

性的影响[3,18],如图4所示。

3.1磨削力及磨削温度

磨削力及磨削温度是磨削加工工艺的主要参数。砂轮在磨削过程中不断被磨损,磨屑在磨粒前刀面堆积

,导致磨削力和磨削温度在整个磨削过程中呈增长趋势[26],其主要影响材料的磨削表面质量、砂轮寿命以

及磨削比能等。因此,控制磨削过程中的磨削力和磨削温度,对提高磨削加工整体质量具有重要的意义。

镍基高温合金具有低导热率与热强性等特点,因此在磨削镍基高温合金这一类难加工材料时,磨削温度

高,磨削力大,常出现加工表面质量差、砂轮磨损、磨削烧伤等情况[27]。其原因主要是:在镍基高温合金

材料中不断加入稀土元素和合金强化元素,使镍基高温合金的物理性能不断提高;在磨削过程中,镍基高温

合金中的亲氧元素与磨粒发生化学反应,并黏附在砂轮上,导致磨削力和磨削温度升高,表面质量变差;在

高速磨削环境下,冷却液难以打破“气障”层,磨削区域得不到有效的润滑和冷却。

目前,国内外对磨削力和磨削温度的研究主要集中在材料特性、冷却条件、砂轮类型、磨削用量等方面

。一般来说,提高砂轮线速度、降低磨削深度和进给速度、采用新型冷却技术(微量润滑、纳米流体微量润

滑等)有利于改善镍基高温合金的加工性能,降低磨削力与磨削温度。针对镍基高温合金的冷却,现常用的

技术主要有微量润滑技术[26,28]、纳米微量润滑技术[29]、低温冷风技术[30⁃31]等,这些技术能够直接或

间接地降低磨削温度从而降低磨削过程中的磨削力[32]。需要指出的是,在相同的磨削参数下,使用不同类

型的砂轮,磨削力和磨削温度也会不同。与一般砂轮相比,使用超高硬度的砂轮(CBN

砂轮)有助于获得更低的磨削力和磨削温度。

3.2磨屑形貌

通过磨屑的微观形态,在一定程度上可以了解材料磨削加工的去除机理,而磨屑的形状、大小等信息体

现磨削加工过程中材料的塑性变形情况以及加工形式等信息。磨屑的形成标志着磨削加工过程的实现,研究

镍基单晶高温合金的磨屑形成过程,有助于更加深入地揭示镍基单晶高温合金的磨削加工去除机理。镍基高

温合金磨屑形态主要有带状磨屑、锯齿状磨屑、崩碎状磨屑、单元状磨屑[14,17,33]。

当磨削速度为20~165m/s时,镍基高温合金主要发生绝热剪切形成锯齿形层状磨屑[15]。镍基高温合金

的磨屑具有两个典型面:一是偏向于磨粒前刀面一侧的接触表面,其主要特征为表面光滑平整,流出方向与

磨粒刀角基本一致;二是自由表面,其主要特征为表面呈片层节状。程泽[14]和夏江等[17]建立镍基多晶GH4169磨削仿真模型进行了研究,发现随着磨削速度的增加,磨屑形状呈连续锯

齿形到单元节锯齿形,最后发展为不规则带状磨屑。夏江等[17]还发现,镍基多晶

GH4169的临界成屑深度约为0.3μm,在切削厚度为0.8μm时出现锯齿形磨屑;随着单颗磨粒切削厚度

的增加,切屑频率下降,锯齿化程度增强。

3.3砂轮磨损

影响砂轮使用寿命的因素有材料特性、磨粒硬度、结合剂强度、砂轮的修整工艺和冷

却条件等。

镍基高温合金强化工艺和金相组织的不同,会导致其在高温硬度、加工硬化等方面的较

大差异。因此,在磨削镍基单晶和多晶合金材料时,砂轮会表现出不同的磨损特性。砂轮磨损的主要形

式:磨粒磨耗磨损(磨粒发生磨损,砂轮表面光滑,磨损面积增大,导致磨削力和磨削热增加)、磨粒破碎

磨损、砂轮黏附堵塞(磨削加工产生的磨屑大量黏附在砂轮表面)。

在镍基多晶材料(如GH4169[32,34]等)磨削加工时,容易发生黏附磨损,黏附磨损在磨粒磨损区域容

易发生。因为镍基单晶材料(如DD6[20,27]、DD98[35⁃36]等)与镍基多晶材料相比具有更好的

延展性,所以在磨削加工镍单晶高温合金时容易引起磨粒磨损脱落、砂轮黏附堵塞[27]。此外,使用不同类

型的砂轮磨削镍基高温合金时,其砂轮磨损形式也不同。普通砂轮(如刚玉砂轮)因硬度低、材料热软化效

应显著,容易导致黏附堵塞磨损;CBN砂轮具有超高硬度,所以容易导致磨粒磨损或磨粒

破碎。

C.W.Dai等[37]进一步指出,在镍基高温合金的磨削过程中,磨粒主要发生月牙洼磨损、磨粒破碎、后

刀面磨损等情况。

4、镍基高温合金磨削表面完整性

研究表面完整性研究内容主要包括表面粗糙度、表面形貌、显微硬度、残余应力等。表面完整性对工件

的耐磨、抗疲劳等性能具有重要影响。

4.1表面粗糙度

表面粗糙度是表面完整性研究中极为重要的一步,也是研究最为广泛的一步。在镍基高温合金的磨削加

工中,影响表面粗糙度的因素主要有磨削力和磨削温度、磨削参数(刀具进给速度、磨削

深度、主轴转速)、砂轮类型、冷却特性以及材料特性等。其中,磨削温度和磨削力对加工表面的粗糙度有

重要影响,磨削温度越高、磨削力越大,材料塑性就越强,导致已加工表面粗糙度增加。选用合理的磨削参

数可以有效减少磨削过程中产生的磨削温度和磨削力,对降低加工表面粗糙度具有重要

意义。

减小磨削深度和进给速度,增大磨削速度,采用细粒度砂轮,有助于降低镍基高温合

金的粗糙度[33]。这些方法的本质特征主要是降低单颗磨粒的最大切削厚度,提高切削性能,从而降低

表面粗糙度。但是,Q.Liu等[38]指出,对普通砂轮磨削镍基高温合金,当砂轮线速度达到一定值时,表面

光洁度反而降低;当使用普通砂轮磨削镍基高温合金时,若砂轮线速度大于30m/s,则砂轮会发生严重的

黏附堵塞,工件表面光洁度降低。在低速磨削镍基高温合金时,使用普通砂轮能够获得比超高硬度砂轮更低

的表面粗糙度;在高速或超高速磨削镍基高温合金时,得益于超高硬度磨料的优异切削

性能,CBN砂轮和金刚石砂轮更能体现出其优异性。

4.2表面形貌

工件材料在磨削加工过程中经历划擦、耕犁、切削三个阶段,在磨粒的作用下,一部分被去除形成磨屑

,一部分发生塑形流动堆积在磨粒两侧形成隆起,未被除去的磨屑在随后的磨削中容易形成涂覆。在镍基高

温合金的磨削过程中会产生大量磨削热,使材料的热软化效应突出甚至发生磨削烧伤

,材料更容易发生重涂覆或者产生微裂纹。表面形貌主要的表现形式[33,39⁃42]有磨粒切削划痕明显,工件

材料重叠、撕裂、隆起、脱落,产生微裂纹,磨屑涂覆在工件材料表面等。

磨削加工表面形貌常采用光学显微镜和扫描电镜等进行检测。除此之外,磨削加工表面形貌建模也是常

用来描述镍基高温合金磨削表面质量的方法。但是,由于存在磨粒众多、在砂轮上呈随机不重合分布、切刃

角度不一、形状不同等困难,通常采用理论与实际相结合的方法来预测磨削表面形貌。W.F.Ding等[40]

利用改进的模型成功预测了CBN砂轮磨削镍基高温合金的表面形貌。巩亚东等[41]基于单颗磨

粒的几何运动学及改善磨粒的建模方法,成功预测了磨削镍基单晶DD5的表面粗糙度和表面轮廓线,预测

误差平均值为0.26μm。

4.3显微硬度

在镍基高温合金的磨削加工过程中,加工表面经过塑性变形,表面硬度增大,达到基

体硬度的120%~200%。镍基高温合金材料硬度大,可提高零件的耐磨性,但同时也增加磨削加工的难度

和磨粒的磨损。

然而,由于加工条件不同,并不是所有加工表面都会发生加工硬化现象。磨削表面在高温环境下也会发

生热软化效应。在这种弱化、强化的双重作用下,可能会造成已加工表面的硬化,也可能降低已加工表面的

硬度[43]。磨削加工表面层的硬化程度取决于磨削过程中的变形强化和弱化的综合作用。其中,普通砂轮因

硬度低、切削能力较弱而导致磨削力大,磨削温度高,使镍基高温合金在离亚表面一定范围内发生显著的热

软化效应;超高硬度砂轮因硬度高、切削能力强等优势会导致镍基高温合金容易发生加工硬化现象。根据文

献[44]对亚表面变形层的分类方法,亚表面从上到下的变形依次为非晶质层、塑性变形层和基体,其变形程

度依次减小,非晶质层塑性变形最为剧烈。

减少磨削加工过程中产生加工硬化现象的措施主要有选用合适的磨削参数、采用性能良好的冷却液、采

用高硬度和导热系数大的磨料、降低工件进给速度、提高砂轮转速、降低磨削深度等[45⁃46]。

4.4残余应力

残余应力是磨削加工时残存在工件已加工表面表层中的内应力,可分为残余拉应力和残余压应力。磨削

加工表面残余应力形成的原因主要有弹塑性变形和热塑性变形作用。弹塑性变形常导致工件形成残余压应力

,通过调整使已加工表面具有一定的残余压应力,有助于提升工件的疲劳强度;热塑性变形常导致工件形成

残余拉应力,降低其强度,使工件在制造时产生变形甚至开裂。研究残余应力的形成需要综合考虑磨削变形

区的热⁃力耦合问题[47]。当弹塑性效应占优势时,在已加工表面形成残余压应力;当热塑性变形占优势时,

在已加工表面形成残余拉应力。镍基高温合金热导率低,在磨削加工时产生的磨削热聚集,因此镍基高温合

金主要形成残余拉应力,磨削表面温度越高,残余拉应力越大。目前,常用激光超声波法

[48]、有限元法[49]、X射线衍射原理[50]等检测工件表面的残余应力。

降低镍基高温合金磨削加工表面残余拉应力的方法主要是减少磨削区表面产生的磨削热,降低磨削过程

中热塑性的影响。合理减小磨削用量、选用合适的冷却条件及砂轮类型,可以降低磨削过程中的磨削热,从

而降低表面残余拉应力,提高工件强度。此外,在磨削过程中通过加入热源可以实现已加工表面残余拉应力

向残余压应力的转变。P.Z.Wang等[51]在磨削镍基高温合金GH4169的过程中加入热源,并对其进行了仿

真,对比了有无热源时残余应力的分布情况以及热源分布、长度和高度等对残余应力的影响。结果表明,通

过加入热源可以使已加工表面残余拉应力转变为残余压应力。F.Li等[52⁃53]根据温度梯度调节原

理建立了复合磨削工艺,将热源嵌入到工件亚表面,通过控制合适的温度梯度调节了镍基高温合金

GH4169在磨削过程中的残余应力分布。

影响残余应力的因素众多,国内外学者主要运用有限元仿真的方法对镍基高温合金磨削加工表面残余应

力开展了理论研究[54⁃55]。但是,通过有限元仿真仅研究了温度对残余应力的影响,对影响残余应力的其他

因素(金相组织、塑性变形等)的探索较少。

5、总结与展望

本文在概述镍基单晶高温合金和镍基多晶高温合金的发展及其材料特性的基础上,总结了国内外学者在

镍基单晶高温合金和镍基多晶高温合金磨削去除机理、工艺特性、表面完整性等方面的主要研究成果。总结

分析现有的研究成果,可以得到如下结论。

(1)磨削用量通过应变率强化与热软化效应之间的博弈关系,影响临界成屑深度以及磨屑形态。镍基

高温合金的磨屑主要为锯齿状或崩碎状。

(2)与镍基多晶高温合金相比,镍基单晶高温合金具有更好的延展性,在磨削加工时容易引起磨粒磨

损脱落、砂轮堵塞,而磨削镍基多晶高温合金则容易发生材料黏附磨损。

(3)普通砂轮(氧化铝砂轮等)适用于镍基高温合金的低速磨削条件(砂轮线速度小于30m/s),而

超高硬度砂轮(金刚石砂轮或CBN砂轮等)则适用于镍基高温合金的高速或超高速磨削条件。

随着镍基高温合金耐高温能力和抗蠕变性能的不断提升,给其磨削加工带来了巨大挑战。近年来,镍基

高温合金磨削加工技术已经取得了显著的成果,但现有的工艺难以完全满足其特殊工况的要求,未来仍需在

以下几方面继续进行研究。

(1)晶界对磨削加工过程中塑性变形和塑性断裂的影响可延伸至其对磨削加工工艺特性的影响,目前

国内外还缺少该方面的研究。通过纳米加工技术或分子动力学模拟方法进一步探索晶界对磨削去除过程的影

响,对了解磨削微观去除机理以及实现镍基高温合金先进磨削制造具有重要意义。

(2)进一步探索磨削新型微量润滑及其增效技术、先进磨粒磨料技术,对实现镍基高温合金先进磨削

制造同样具有重要意义。

参考文献

[1]EzugwuEO.Keyimprovementsinthemachiningofdifficult⁃to⁃cutaerospace

superalloys[J].InternationalJournalofMachineToolsandManufacture,2005,45(12⁃13):

1353⁃1367.

[2]ZhuT,CaiM,GongYD,etal.Studyonchip

formationingrindingofnickel⁃basedpolycrystallinesuperalloyGH4169[J].TheInternational

JournalofAdvancedManufacturingTechnology,2022,121:1135⁃1148.

[3]丁文锋,苗情,李本凯,等.面向航空发动机的镍基合金磨削技术研究进展[J].机械工程学

报,2019,55(1):189⁃215.

[4]ZhangZY,DuYF,WangB,etal.Nanoscalewearlayersonsiliconwafersinducedby

mechanicalchemicalgrinding[J].TribologyLetters,2017,65(4):1⁃13.

[5]《中国航空材料手册》编辑委员会.中国航空材料手册[M].北京:中国标准出版社,2002.

[6]张健,王莉,王栋,等.镍基单晶高温合金的研发进展[J].金属学报,2019,55(9):

1077⁃1094.

[7]佚名.高温合金强化工艺[J].金属热处理,2019,44(6):179.

[8]高玉魁.喷丸强化对DD6单晶高温合金高温旋转弯曲疲劳性能的影响[J].金属热处理,2009

,34(8):60⁃61.

[9]孙晓峰,金涛,周亦胄,等.镍基单晶高温合金研究进展[J].中国材料进展,2012,31(12

):1⁃11.

[10]GongYD,ZhouYG,WenXL,etal.Experimentalstudyonmicro⁃grindingforceand

subsurfacemicrostructureofnickel⁃basedsinglecrystalsuperalloyinmicrogrinding

[J].JournalofMechanicalScienceandTechnology,2017,31(7):3397⁃3410.

[11]李剑荣,虞吉林.随机晶界分布对铝多晶材料晶间破坏行为的影响[J].固体力学学报,

2004,25(3):335⁃338.

[12]任敬心,康仁科,王西彬.难加工材料磨削技术[M].北京:电子工业出版社,2011.

[13]任敬心,华定安.磨削原理[M].北京:电子工业出版社,2011.

[14]程泽.单颗磨粒高速磨削镍基高温合金机理研究[D].南京:南京航空航天大学,2011.

[15]田霖,傅玉灿,杨路,等.基于速度效应的高温合金高速超高速磨削成屑过程及磨削力研究[

J].机械工程学报,2013,49(9):169⁃177.

[16]TianL,FuYC,XuJH,etal.Theinfluenceofspeedonmaterialremovalmechanism

inhighspeedgrindingwithsinglegrit[J].InternationalJournalofMachineToolsand

Manufacture,2015,89:192⁃201.

[17]夏江,丁文锋,徐九华,等.镍基高温合金高速超高速磨削成屑过程的三维仿真研究[J].

金刚石与磨料磨具工程,2020,40(6):58⁃69.

[18]ChenZZ,TianL,FuYC,etal.Chipformationofnickel⁃basedsuperalloyinhigh

speedgrindingwithsinglediamondgrit[J].InternationalJournalofAbrasiveTechnology,

2012,5(2):93⁃106.

[19]SunY,SuZP,GongYD,etal.Analyticalandexperimentalstudyonmicro⁃grinding

surface⁃generatedmechanismofDD5single⁃crystalsuperalloyusingmicro⁃diamondpencilgrinding

tool[J].ArchivesofCivilandMechanicalEngineering,2021,21(1):1⁃22.

[20]GuYL,NanLH,DuBC,etal.Towardstheunderstandingofcreep⁃feeddeepgrinding

ofDD6nickel⁃basedsingle⁃crystalsuperalloy[J].InternationalJournalofAdvanced

ManufacturingTechnology,2019,100(2):445⁃455.

[21]RenJ,HaoMR,LiangGX,etal.Studyofsubsurfacedamageofmonocrystalline

nickelinnanometricgrindingwithsphericalabrasivegrain[J].PhysicaB:CondensedMatter,

2019,560:60⁃66.

[22]HaoZP,LouZZ,FanYH.Studyontheevolutionmechanismofsubsurfacedefectsin

nickel⁃basedsinglecrystalalloyduringatomicandclose⁃to⁃atomicscalecutting[J].Journal

ofManufacturingProcesses,2021,68(3):14⁃33.

[23]李强,郭辰光,赵丽娟,等.具有晶体学各向异性特征的DD5镍基单晶高温合金铣削力建模

[J].中国机械工程,2021,32(6):734⁃740.

[24]胡赓祥.材料科学基础[M].上海:上海交通大学出版社,2003.

[25]孙杨.单晶材料微尺度磨削工艺性能实验研究[D].沈阳:东北大学,2015.

[26]TsoPL.StudyonthegrindingofInconel718[J].JournalofMaterialsProcessing

Technology,1995,55:421⁃426.

[27]MiaoQ,DingWF,KuangWJ,etal.Comparisonongrindabilityandsurfaceintegrity

increepfeedgrindingofGH4169,K403,DZ408andDD6nickel⁃basedsuperalloys[J].Journalof

ManufacturingProcesses,2020,49:175⁃186.

[28]WangYG,LiCH,ZhangYB,etal.Experimentalevaluationofthelubrication

propertiesofthewheel/workpieceinterfaceinMQLgrindingusingdifferenttypesofvegetable

oils[J].JournalofCleanerProduction,2016,127:487⁃499.

[29]SirinS,SarikayaM,YildirimCV,etal.Machinabilityperformanceofnickelalloy

X⁃750withSiAlONceramiccuttingtoolunderdry,MQLandHBNmixednanofluid⁃MQL

[J].TribologyInternational,2021,153:106673.

[30]PereiraO,CelayaA,UrbikaínG,etal.CO2cryogenicmillingofInconel718:

Cuttingforcesandtoolwear[J].JournalofMaterialsResearchandTechnology,2020,9(4)

:8459⁃8468.

[31]DograM,SharmaVS,DurejaJS,etal.Environment⁃friendlytechnological

advancementstoenhancethesustainabilityinsurfacegrinding——Areview[J].Journalof

CleanerProduction,2018,197:218⁃231.

[32]LiS,WuY,FujimotoM,etal.Improvingtheworkingsurfaceconditionof

electroplatedcubicboronnitridegrindingquillinsurfacegrindingofInconel718bythe

assistanceofultrasonicvibration[J].JournalofManufacturingScienceandEngineering,

2016,138(7):1⁃8.

[33]蔡明,巩亚东,冯耀利,等.镍基高温合金磨削表面工艺性能试验研究[J].东北大学学报

(自然科学版),2019,40(2):234⁃238.

[34]ZhaoZC,FuYC,XuJH,etal.BehaviorandquantitativecharacterizationofCBN

wheelwearinhigh⁃speedgrindingofnickel⁃basedsuperalloy[J].TheInternationalJournalof

AdvancedManufacturingTechnology,2016,87(9):3545⁃3555.

[35]ZhouYG,GongYD,ZhuZX,etal.Modellingandoptimisationofsurfaceroughness

frommicrogrindingofnickel⁃basedsinglecrystalsuperalloyusingtheresponsesurface

methodologyandgeneticalgorithm[J].TheInternationalJournalofAdvancedManufacturing

Technology,2016,85(9):2607⁃2622.

[36]周云光.镍基单晶高温合金微磨削工艺理论与关键技术研究[D].沈阳:东北大学,2017.

[37]DaiCW,DingWF,XuJH,etal.Influenceofgrainwearonmaterialremoval

behaviorduringgrindingnickel⁃basedsuperalloywithasinglediamondgrain

[J].InternationalJournalofMachineToolsandManufacture,2017,113:49⁃58.

[38]LiuQ,ChenX,GindyN.AssessmentofAl2O3andsuperabrasivewheelsinnickel⁃

basedalloygrinding[J].InternationalJournalofAdvancedManufacturingTechnology,2007,

33(9⁃10):940⁃951.

[39]蔡明,巩亚东,屈硕硕,等.镍基单晶高温合金磨削表面质量及亚表面微观组织试验[J].

东北大学学报(自然科学版),2019,40(3):386⁃391.

[40]DingWF,DaiCW,YuTY,etal.GrindingperformanceoftexturedmonolayerCBN

wheels:Undeformedchipthicknessnonuniformitymodelingandgroundsurfacetopography

prediction[J].InternationalJournalofMachineToolsandManufacture,2017,122:66⁃80.

[41]巩亚东,苏志朋,孙瑶,等.镍基单晶高温合金微磨削形貌仿真及实验研究[J].东北大学

学报(自然科学版),2020,41(7):949⁃954.

[42]CaiM,GongYD,SunY,etal.Experimentalstudyongrindingsurfacepropertiesof

nickel⁃basedsinglecrystalsuperalloyDD5[J].TheInternationalJournalofAdvanced

ManufacturingTechnology,2019,101(1):71⁃85.

[43]陈珍珍.多孔复合结合剂立方氮化硼砂轮高效磨削研究[D].南京:南京航空航天大学,

2014.

[44]CaiM,ZhuT,GaoXJ,etal.Studyonmachiningperformanceingrindingof

Ni⁃basesinglecrystalsuperalloyDD5[J].TheInternationalJournalofAdvancedManufacturing

Technology,2022,120:7657⁃7671.

[45]NouiouaM,YalleseMA,KhettabiR,etal.Comparativeassessmentofcooling

conditions,includingMQLtechnologyonmachiningfactorsinanenvironmentallyfriendly

approach[J].TheInternationalJournalofAdvancedManufacturingTechnology,2017,91(9):

3079⁃3094.

[46]DingWF,LinkeB,ZhuYJ,etal.ReviewonmonolayerCBNsuperabrasivewheelsfor

grindingmetallicmaterials[J].ChineseJournalofAeronautics,2017,30(1):109⁃134.

[47]张修铭,刘莉娟,修世超,等.基于热⁃力耦合磨削表层残余应力的仿真分析[J].东北大学

学报(自然科学版),2014,35(12):1758⁃1762.

[48]潘宗星,宋俊凯,高玉魁.基于激光超声的GH4169高温合金残余应力检测[J].力学季刊

,2021,42(1):98⁃107.

[49]梁志强,陈一帆,栾晓圣,等.超高强度钢强力滚压残余应力仿真与试验研究[J].表面技

术,2021,50(1):413⁃421.

[50]华杨.高温合金GH4169车⁃滚组合加工表面残余应力及疲劳寿命研究[D].济南:山东大学

,2020.

[51]WangPZ,HeZS,ZhangYX,etal.Controlofgrindingsurfaceresidualstressof

Inconel718[J].ProcediaEngineering,2017,174:504⁃511.

[52]李峰,李学崑,融亦鸣.强化感应加热辅助磨削Inconel718的残余应力主动调控[J].机

械工程学报,2018,54(3):216⁃226.

[53]LiF,LiXK,WangT,etal.In⁃processresidualstressesregulationduringgrinding

throughinductionheatingwithmagneticfluxconcentrator[J].InternationalJournalof

MechanicalSciences,2020,172:105393.

[54]KuangWJ,MiaoQ,DingWF,etal.Residualstressesofturbinebladerootproduced

bycreep⁃feedprofilegrinding:Three⁃dimensionalsimulationbasedonworkpiece⁃grain

interactionandexperimentalverification[J].JournalofManufacturingProcesses,2021,62:

67⁃79.

[55]史若彤,邓子龙,高兴军,等.基于Deform⁃3D的镍基高温合金残余应力仿真分析[J].辽

宁石油化工大学学报,2017,37(4):49⁃52.

相关链接