热管是一种高效的传热元件,它利用工质的蒸发、流动、冷凝和回流来实现热量从高温区域向低温区域的高效传输。热管主要由管壳、毛细芯和工质三部分组成。根据工作温度的不同,热管可分为低温热管、中温热管和高温热管。高温热管通常是指工作温度在 750 K 以上的热管[1],由于其优异的耐高温及导热性能,在航天、能源等领域具有重要应用前景[2−5]。

吸液芯是热管的核心部件,其孔结构对热管传热性能具有重要影响。热管吸液芯主要包括丝网式[6−7]、沟槽式[8−9]、粉末烧结式[10−12] 以及复合吸液芯[5,13]。多孔高温合金由于具有优异的高温力学性能及良好的抗疲劳、耐氧化、耐腐蚀等性能,是高温热管吸液芯的理想候选材料。多孔高温合金的结构和性能与其制备工艺密切相关。赵洪炯等[14] 以GH3536 高温合金粉末为原料,首先通过添加稳定剂制得稳定浆料,再采用定向冷冻成型技术制备出定向多孔高温合金。研究表明,随着浆料固相体积分数从 10% 增加到 30%,定向孔径从 308 μm 减小到 198 μm,多孔材料轴向抗压强度从 10.72 MPa 增加到 75.02 MPa,径向抗压强度从 9.2 MPa 增加到78.49 MPa。米国发等[15] 采用造孔剂法制备了孔结构为球形中空孔和线型中空孔的镍基多孔高温合金材料。结果表明,制备的多孔高温合金孔隙分布均匀,孔径大小一致;孔隙率随造孔剂添加量增加而增加,当造孔剂质量分数为 40% 时,可制备出孔隙率为 81.62% 的球形多孔材料;压缩力学性能测试 结 果 表 明 , 多 孔 高 温 合 金 最 高 抗 压 强 度 为40.01 MPa,剪切模量为 1230MPa。Zhou 等 [16] 通过非连续沉淀结合去合金化的方法制备出纳米多孔结构 Ni−Co−Al 合金,研究结果显示,这种材料具有纳米片层结构,片层厚度和片层间距分别为 11 nm和 30 nm。由于其独特的结构特征,这种纳米多孔材料展示出优异的催化性能。

近年来,随着增材制造技术的快速发展,其在微孔结构设计和制备方面展现出独特的技术优势,引起人们广泛关注。目前,利用增材制造技术制备多孔不锈钢[17−18]、多孔 Ni−Mn−Ga 合金[19] 及多孔铜[20] 等金属材料已有大量研究,但有关增材制造制备多孔高温合金的研究却鲜有报道,针对激光增材制造多孔金属吸液芯性能的研究还有待进一步深入。本文采用选区激光熔化技术,通过调控工艺参数制备出结构功能一体化的多孔高温合金吸液芯材料,表征了多孔材料毛细抽吸性能及室温压缩性能,分析了孔结构对吸液芯毛细性能和力学性能的影响。

1、 实验材料及方法

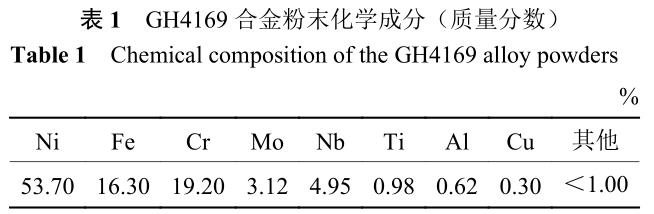

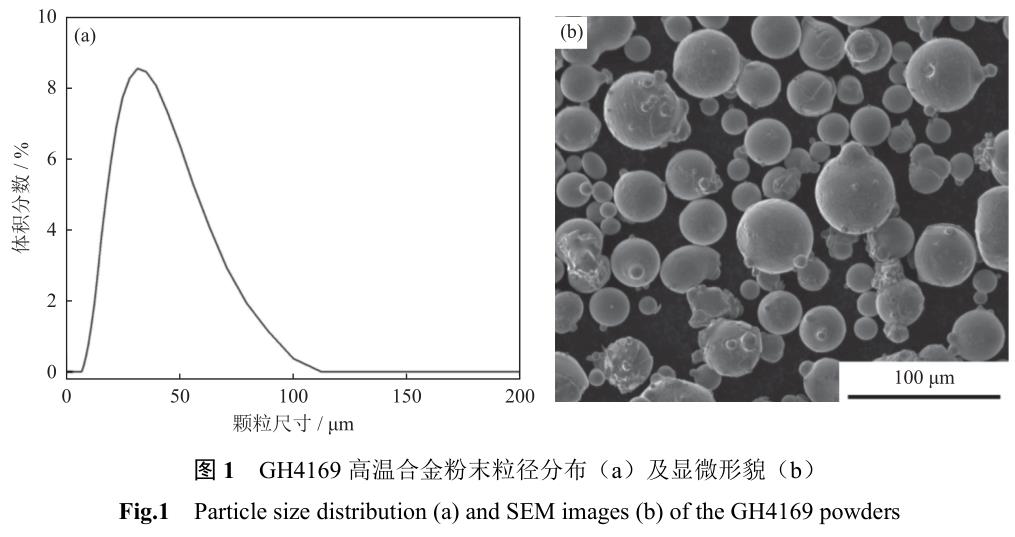

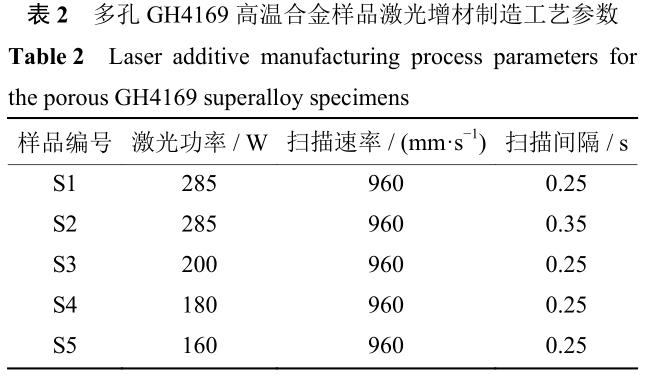

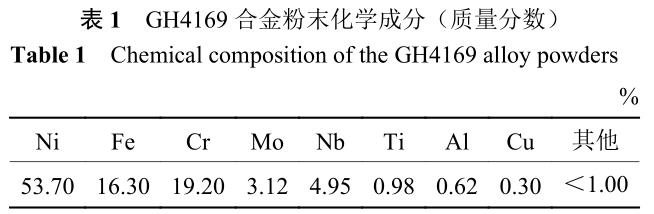

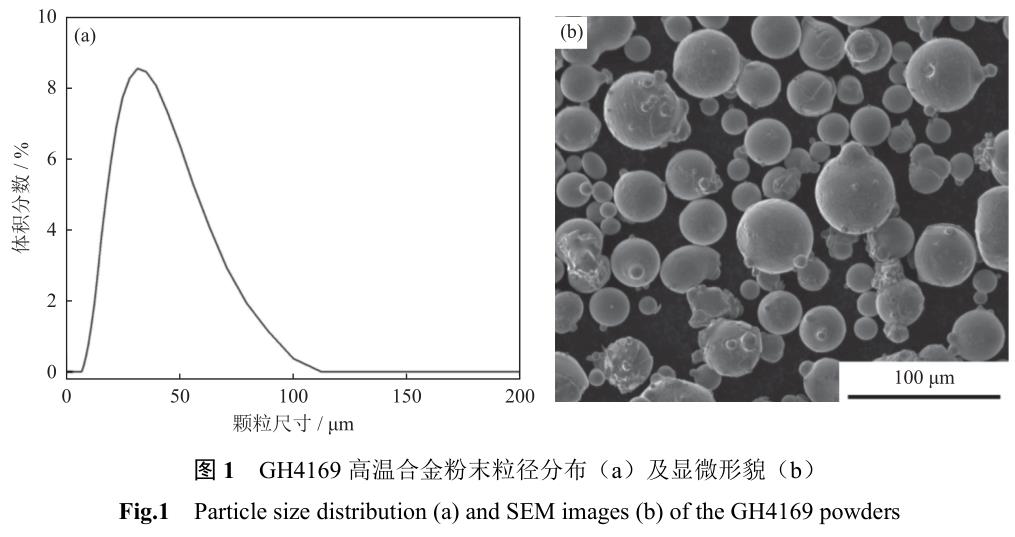

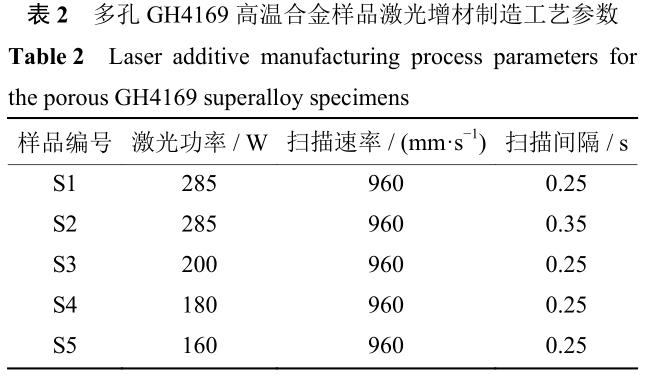

实验原料为气雾化 GH4169 高温合金粉末,粉末化学成分如表 1 所示。GH4169 高温合金的理论密度为 8.24 g/cm³。利用激光粉末粒度仪(Master-sizer 2000)测量粉末粒径分布,结果如图 1(a)所示,可以看出 GH4169 高温合金粉末粒径主要分布在 10~100 μm 之间。扫描电子显微镜(scanningelectron microscope,SEM)显示粉末形貌主要为球形,如图 1(b)所示。选区激光熔化设备为 EOSM290,激光扫描速度为 960 mm/s,通过调整激光功率和激光扫描间隔制备出 5 种具有不同孔隙结构的多孔材料样品,样品编号依次为 S1、S2、S3、S4 和 S5,具体激光增材制造工艺参数如表 2 所示。

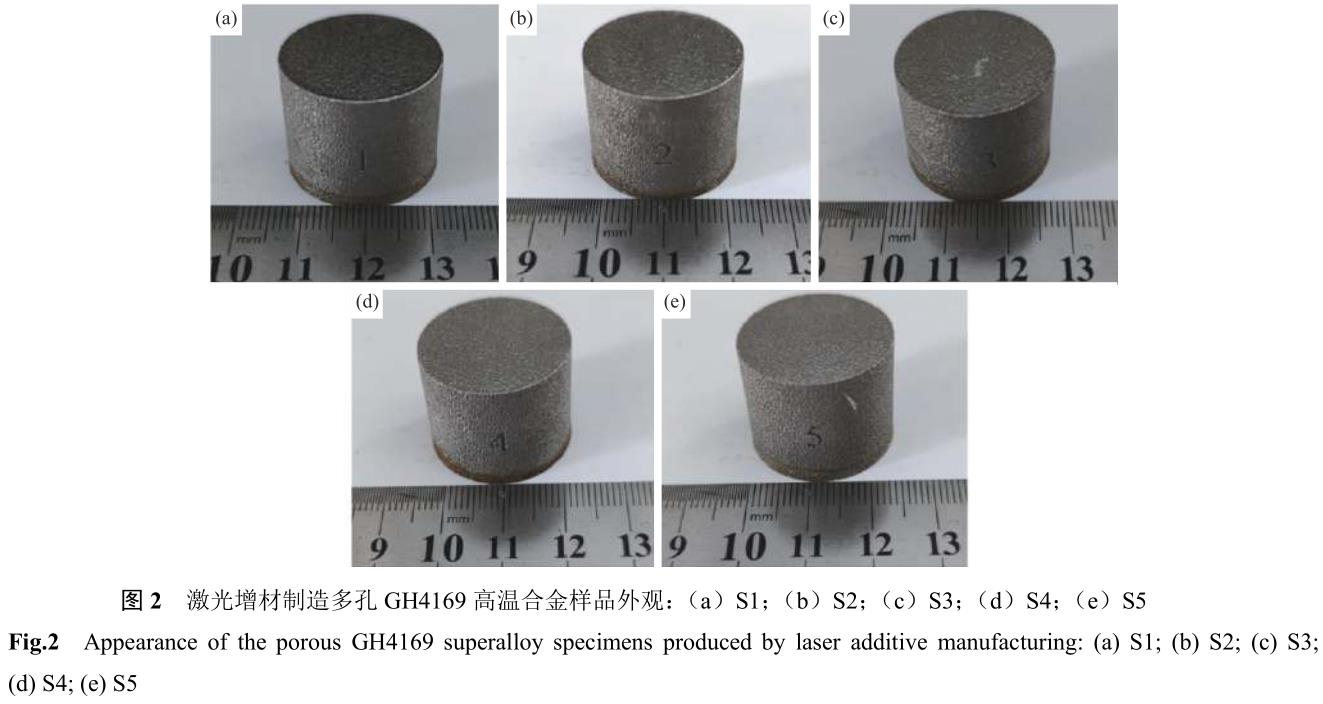

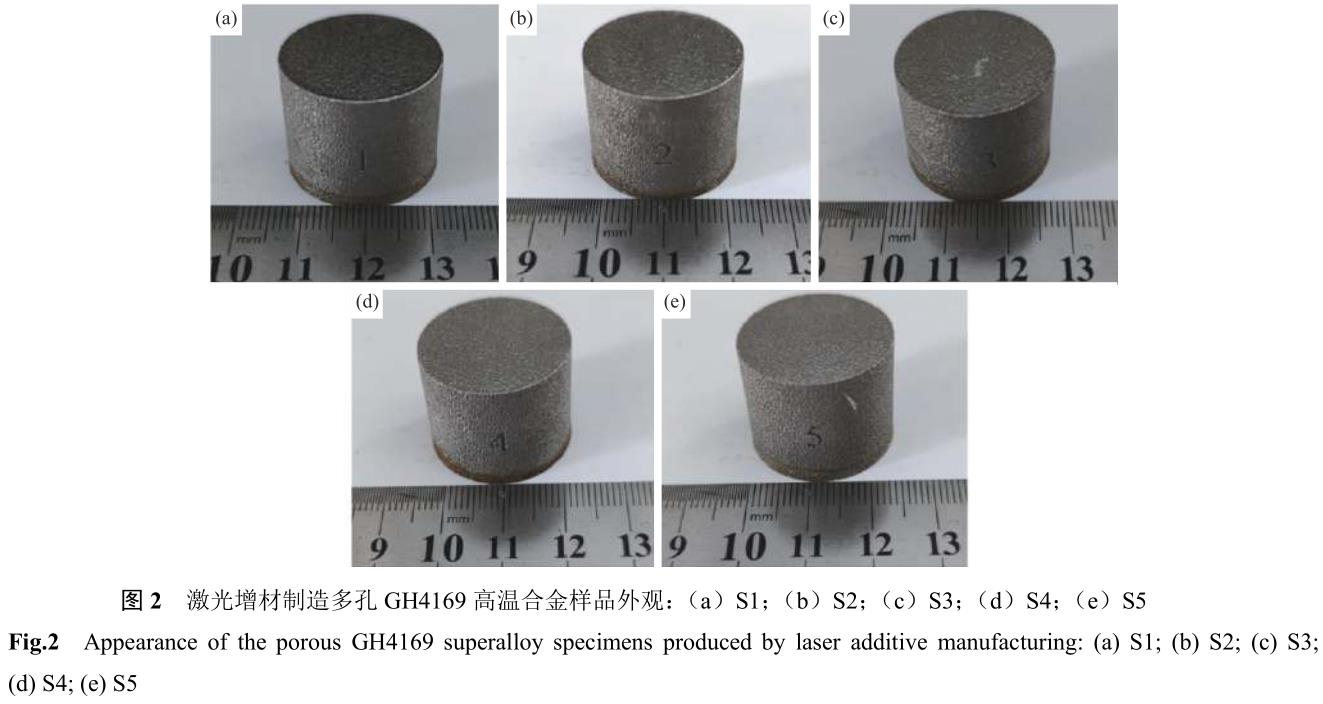

激光增材制造 GH4169 高温合金多孔材料样品为圆柱形,直径为 25 mm,高度为 20 mm,如图 2 所示。

激光增材制造样品经切割和冷镶后,依次使用 240 目、800 目、1500 目、3000 目的砂纸抛磨,最后使用粒度为 0.5 μm 的金刚石研磨剂抛光。抛光后在乙醇溶液中超声清洗 30 min,去除孔隙中脱落的粉末和抛光剂等杂质,随后放入真空干燥箱中在 60 ℃ 环境下干燥 24 h。通过 JSM−7600F 型场发射扫描电子显微镜观察样品孔隙结构,每个样品至

少选取 100 个孔隙;利用 ImageJ 软件测量其孔径尺寸,然后利用 Origin 软件绘制孔径分布图。

根据国标 GB/T 5163-2006 测量多孔材料密度和开孔率,如式(1)~式(4)所示。首先用电子天平称量多孔样品的初始质量(m1),然后对多孔样品表面进行封蜡处理,利用排水法分别测量样品及其悬吊装置在空气和水中的总质量(ma 和 mw)。测量样品开孔率前需要对多孔样品进行浸油处理,将原始样品放入盛有机油的容器内(样品浸没在油中),然后置于真空箱中进行抽真空处理,真空度小于1 kPa,待完全浸润后将样品从机油中取出,把机油沥干并清除样品表面过量的机油,利用电子天平秤量含油样品的质量(m2)。

V = (ma −mw)/ρw(1)

ρ = m1/V(2)

ε开 = (m2 −m1)/(ρ2 ·V)(3)

ε总 = 1−ρ/ρ0(4)

式中:V 为多孔样品体积;ρ 为多孔样品密度;ε开为多孔样品开孔孔隙率;ε总为多孔样品总孔隙率;ρw 为水的密度,1 g/cm³;ρ2 为浸润多孔样品的机油的密度,0.9 g/cm³;ρ0 为 GH4169 高温合金的理论密度,8.24 g/cm³。

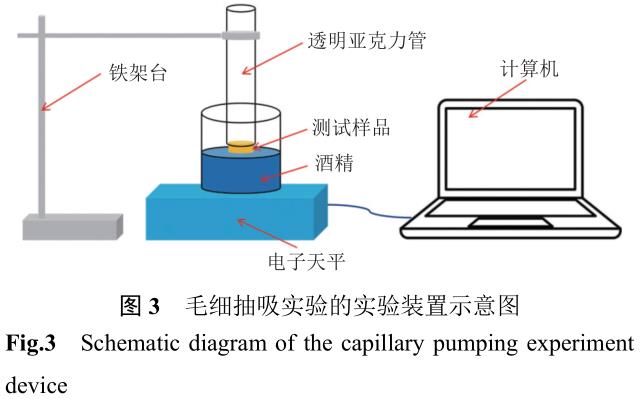

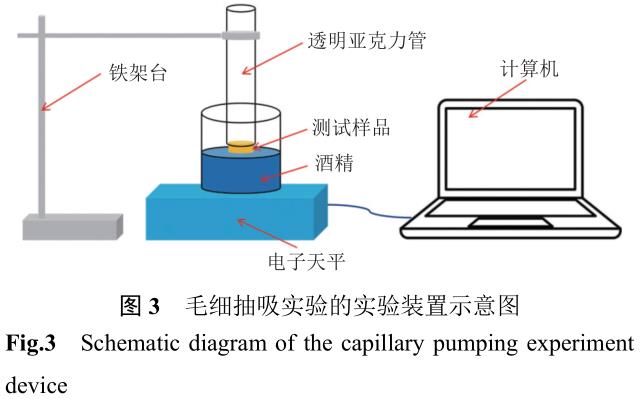

毛细抽吸实验采用重量法进行,该方法主要记录吸液芯抽吸的工质质量随时间的变化,对实验设备要求低,操作方便。自行设计的毛细抽吸实验装置如图 3 所示。利用电子万能材料试验机(Z20)测试多孔样品的室温压缩性能,压缩应变速率为1 mm/s,多孔材料压缩变形结束后,根据压缩应力应变曲线计算出压缩弹性模量。为了保证多孔样品压缩性能的重复性,每种材料测试 3 个样品并取平均值。

2、 结果及讨论

2.1 微孔结构表征

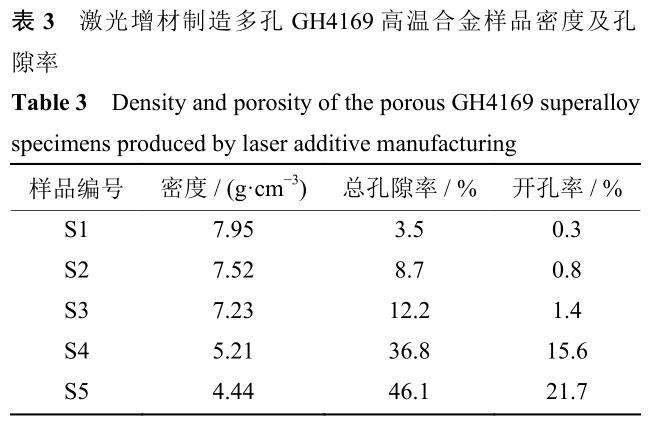

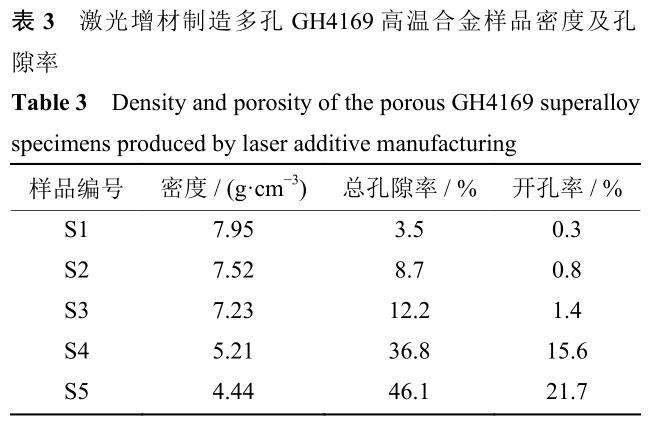

激光增材制造多孔 GH4196 高温合金样品的实际密度、总孔隙率以及开孔孔隙率如表 3 所示。由表可知,激光增材制造多孔高温合金样品 S1~S5的密度逐渐下降,从 7.95 g/cm³减小到 4.44 g/cm³,样品总孔隙率和开孔孔隙率逐渐增加,分别从 3.5%和 0.3% 增加到 46.1% 和 21.7%,样品孔隙率的增加主要与增材制造过程中激光加热功率有关。由表 2 可知,从样品 S1 到 S5,激光加热功率逐渐从285 W 减小到 160 W,激光功率的下降致使粉末温度不均匀性增加,粉末以液态进入熔池的机率下降,熔池尺寸减小,这可能导致在相同激光扫描间隔时间下未熔化或烧结的粉末比例增加,从而有利于更多孔隙的形成。这种由于激光功率下降导致熔池尺寸减小的现象在 GH3536 高温合金[21] 及 Ni60A 合金[22] 激光熔化过程中已被报道和证实。此外,对于样品 S1 和 S2,虽然两者具有相同的加热功率,但由于扫描间隔时间的增加(从 0.25 s 增加到 0.35 s),样品孔隙率也明显增加,这表明增加激光扫描间隔时间也有助于提高增材制造多孔高温合金样品的孔隙率。

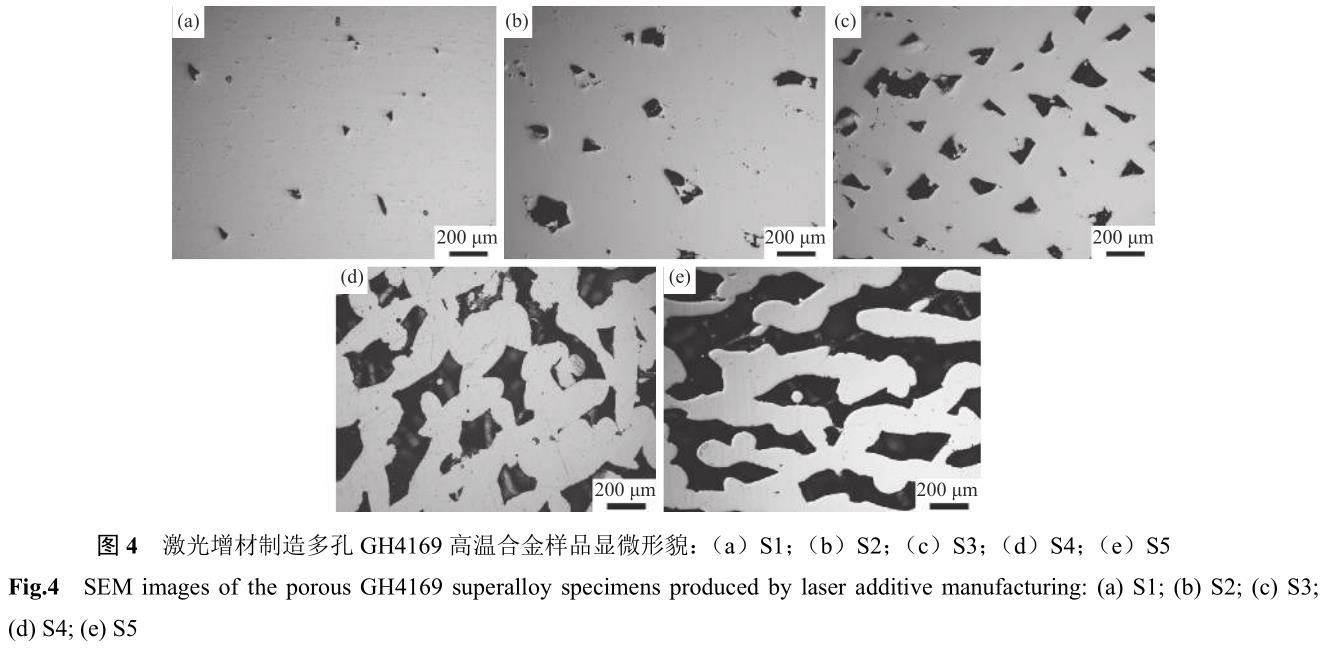

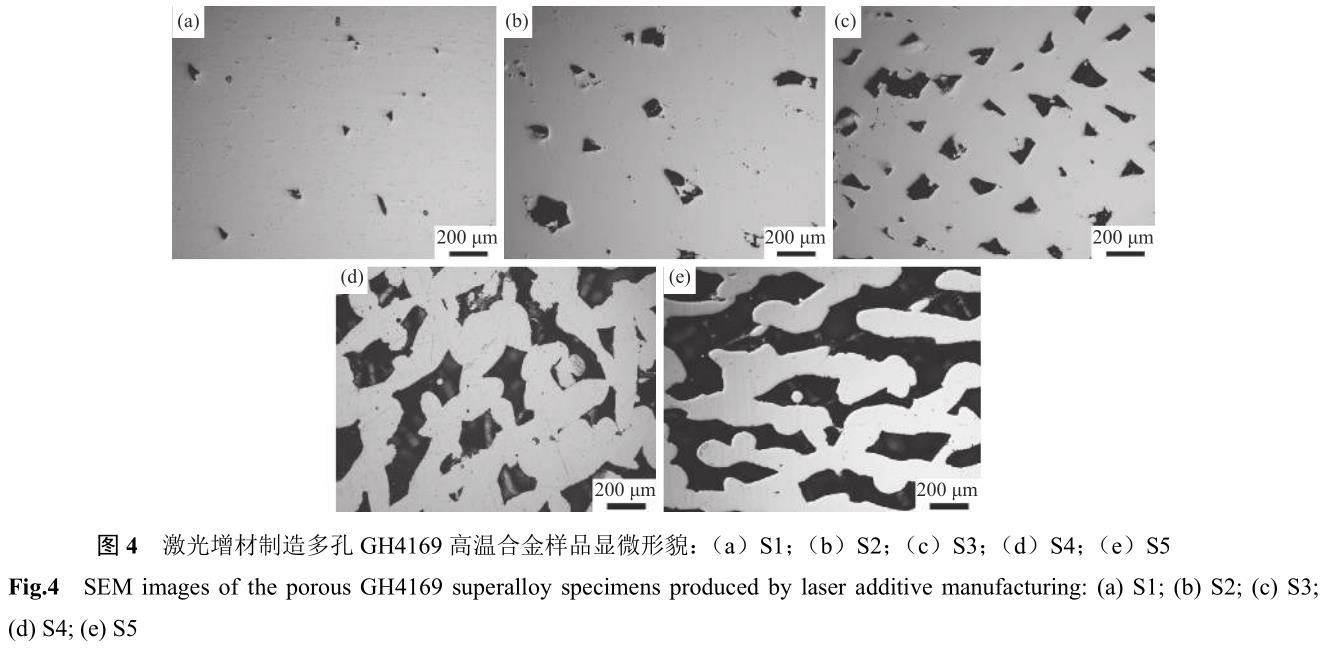

激光增材制造多孔 GH4169 高温合金样品显微形貌如图 4 所示。可以看出,从 S1 到 S5,多孔高温合金样品孔隙率逐渐增加,这与排水法测试结果相吻合。值得注意的是,样品 S1、S2 和 S3 由于孔隙率不高,孔隙之间没有形成连通结构,孔隙形状多为三角形或近似四边形,长宽比较小。随着孔隙率的进一步增加,孔隙之间发生连通,且孔隙率越高,孔隙之间的连通也明显,孔隙形貌呈长条状,且孔径尺寸也明显增大。

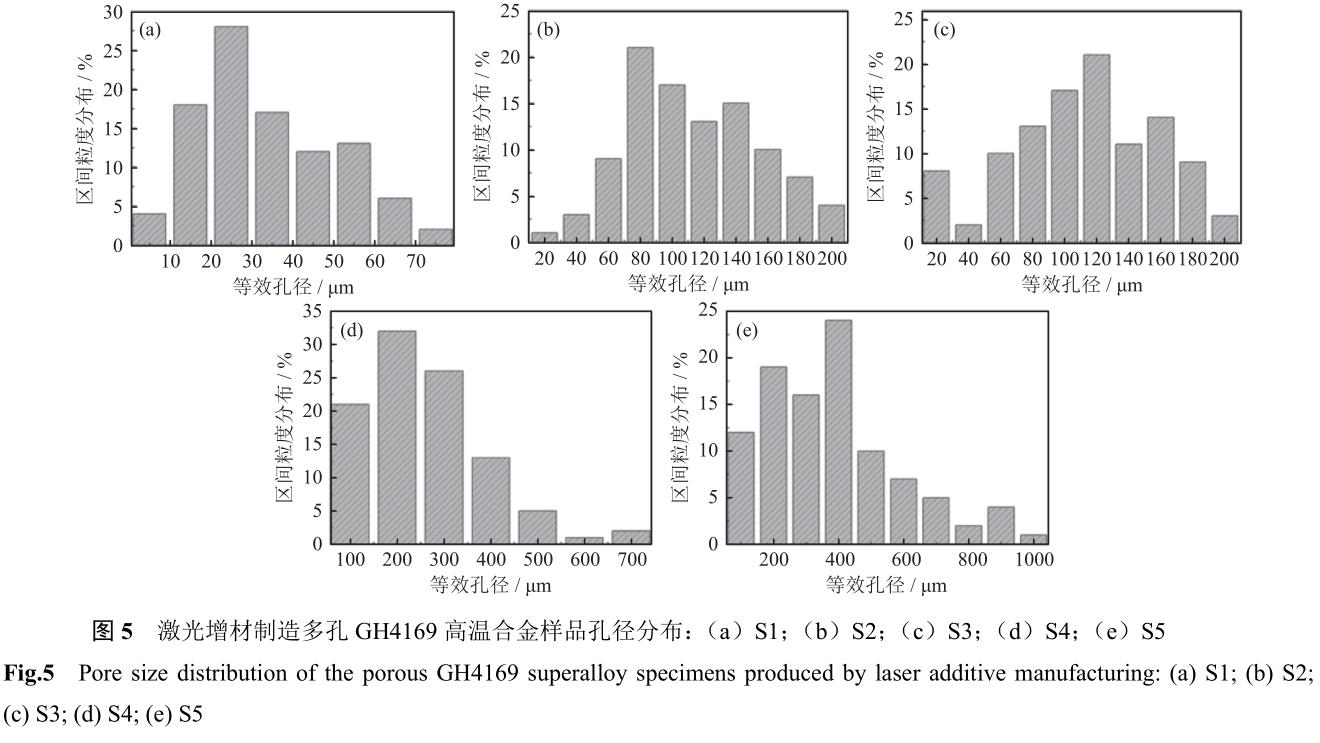

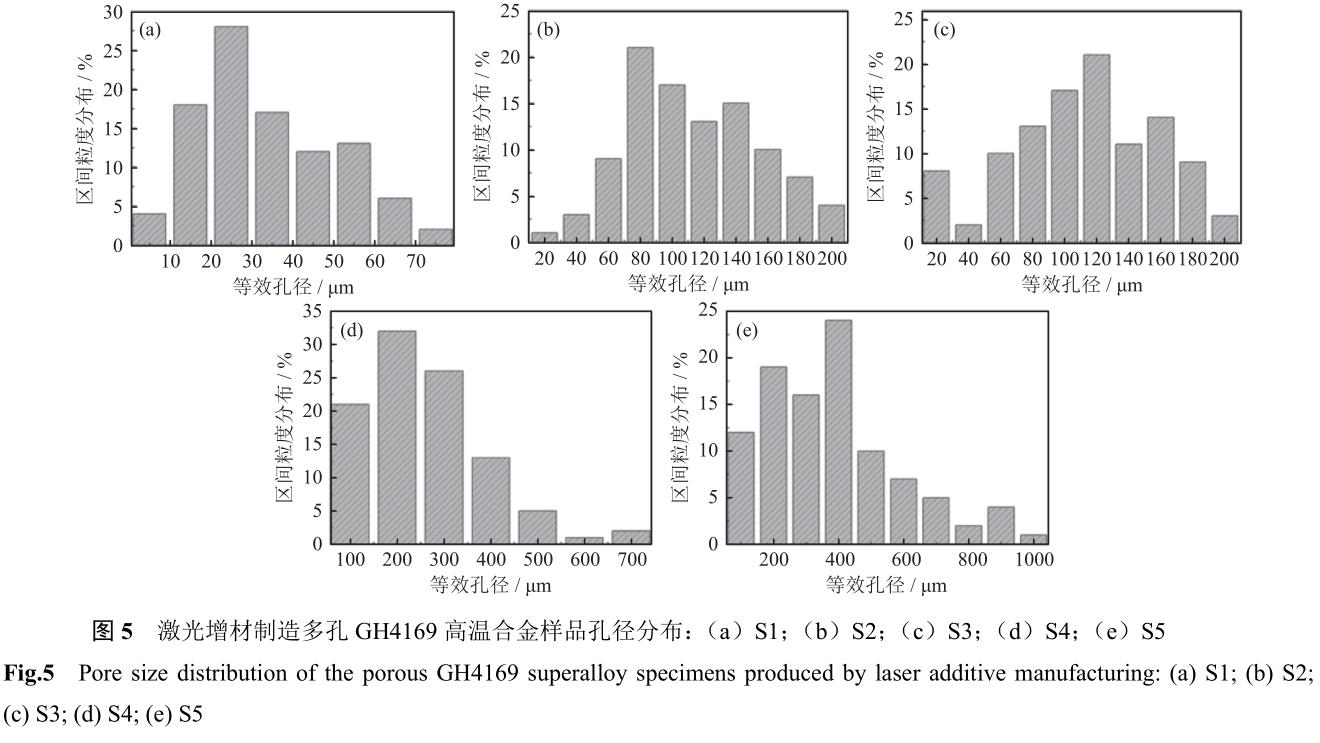

图 5 所示为激光增材制造多孔 GH4169 高温合金样品孔径分布。可以看出,从 S1 到 S5,样品孔径逐渐增大。S1 样品孔径较小,主要孔径尺寸分布在 10~70 μm 之间,平均孔径为 28 μm;S2 样品孔径尺寸主要分布在 30~200 μm 之间,平均孔径为 96 μm;S3 样品孔隙主要分布在 60~180μm 之间,平均孔径为 115 μm;S4 孔径主要分布在 100~400 μm 之间,平均孔径为 234 μm;S5 样品孔径主要分布在 100~800 μm 之间,平均孔径为 325 μm。

2.2 毛细抽吸性能

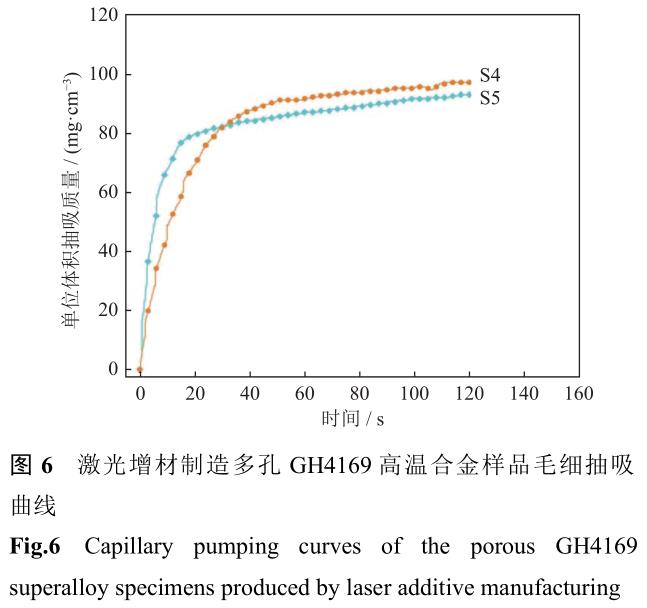

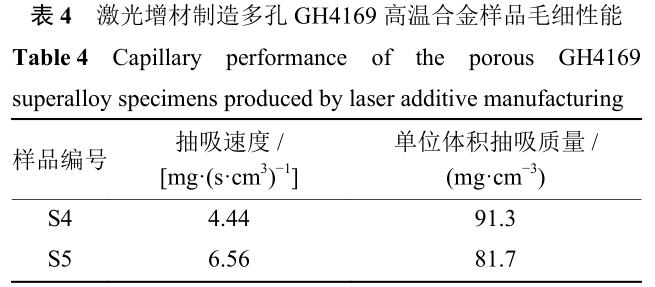

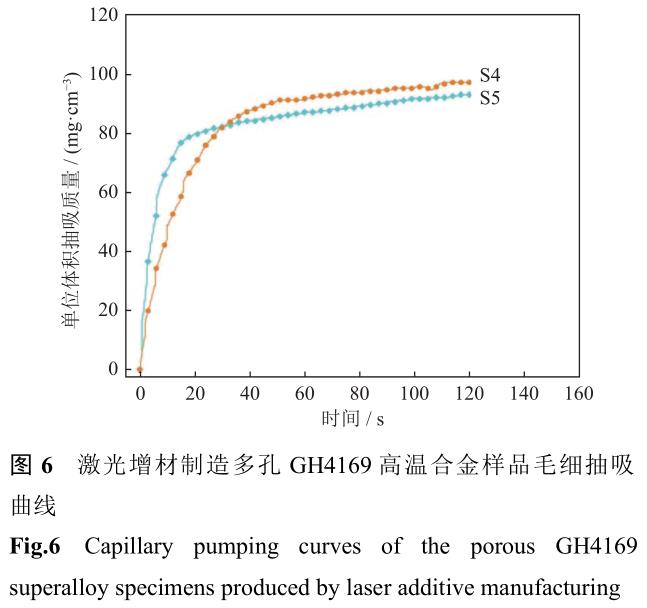

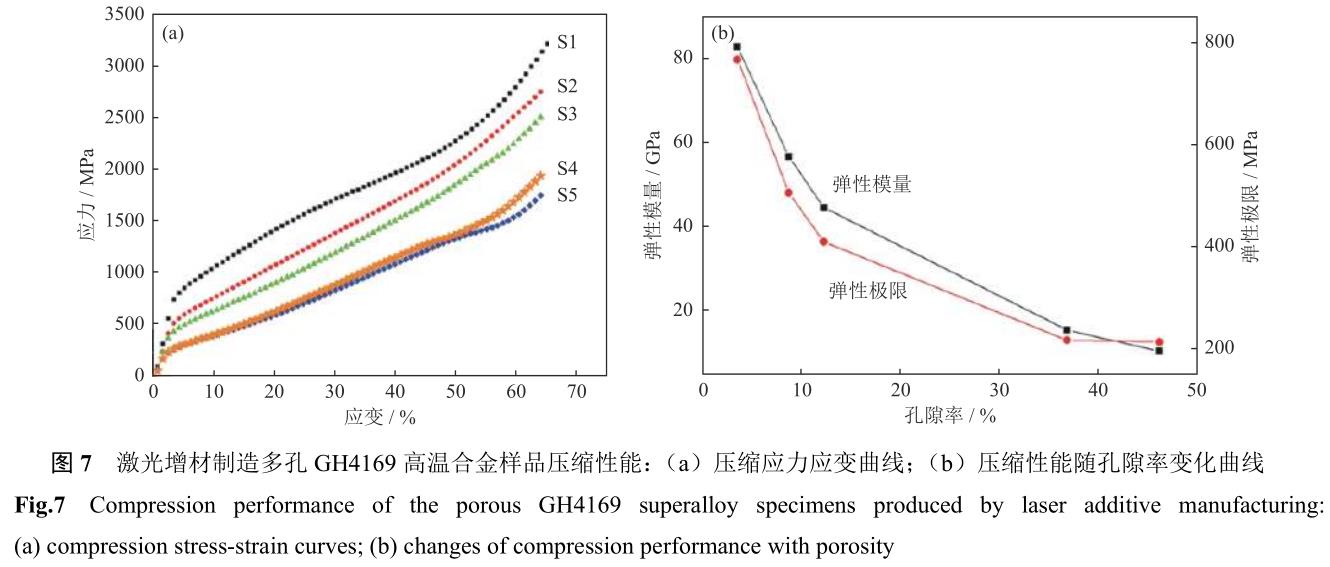

图 6 为多孔 GH4169 高温合金样品毛线抽吸曲线,其对应的样品抽吸速度和最大抽吸质量如表 4所示。由于样品 S1、S2 和 S3 孔隙率较低,且主要为闭孔结构,因此其毛细性能较弱,在此不做讨论。对于样品 S4 和 S5,其毛细抽吸速度分别为4.44 mg/(s·cm3) 和 6.56 mg/(s·cm3),随着多孔样品孔隙率增加,样品抽吸速度增大。样品 S4 和 S5 的

毛细抽吸质量分别为 91.3 mg/cm3 和 81.7 mg/cm3,虽然 S5 样品比 S4 样品孔隙率更高,但其毛细抽吸质量却低于 S4 样品,这可能是由于 S5 样品孔径较大,毛细抽力低于 S4 样品所致。通常情况下孔隙率的增加有助于提高吸液芯毛细性能。除了孔隙率以外,孔径尺寸对吸液芯毛细性能也具有重要影响,随着孔径尺寸增大,毛细力减少,渗透率增大,毛细力和渗透率之间通常呈倒置关系。吸液芯毛细抽吸质量是多孔结构毛细力和渗透率共同作用的结果,因此,如何调控孔径尺寸获得较好的毛细力和渗透率结合,对于多孔结构吸液芯毛细性能的提升显得尤为重要。尽管样品 S4孔隙率低于样品 S5,但由于其较小的孔径尺寸,致使其毛细抽吸质量大于样品 S5。这一研究结果表明,在设计和制备多孔结构吸液芯时,应综合考虑孔隙率和孔径之前的匹配关系。

2.3 压缩力学性能

力学性能可以反映多孔材料在服役过程中抵抗变形的能力,是多孔金属材料非常重要的性能指标。

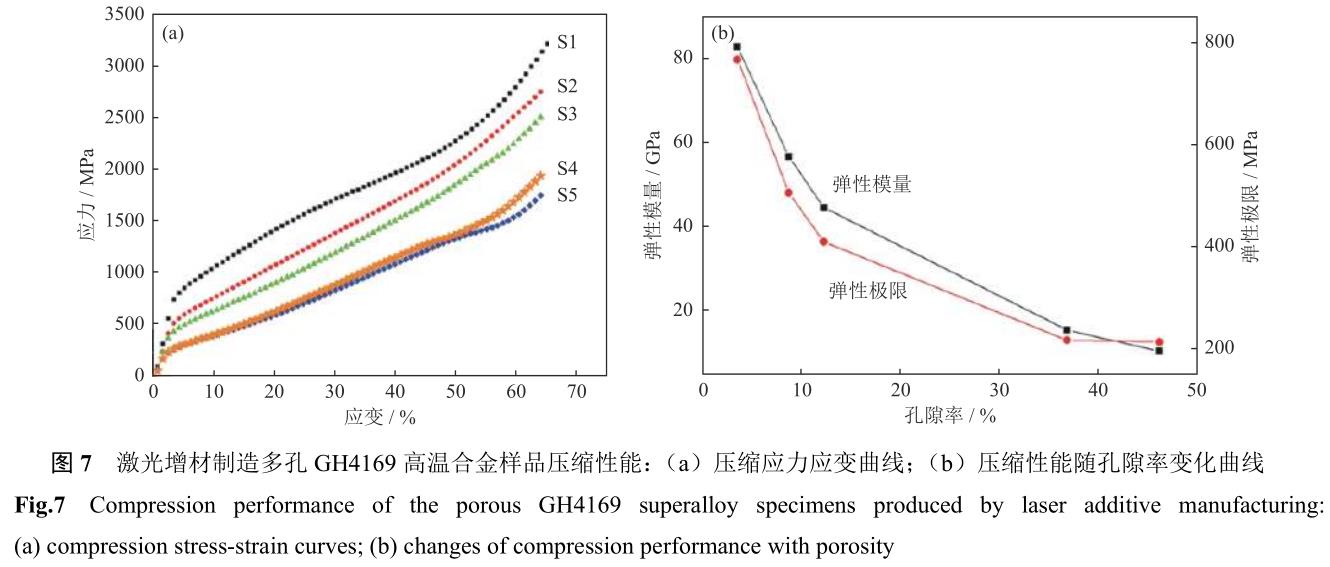

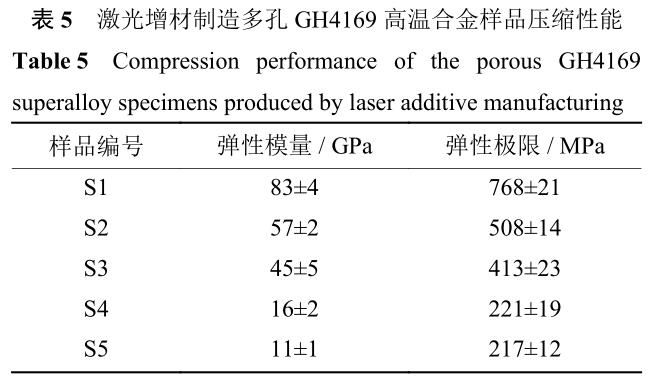

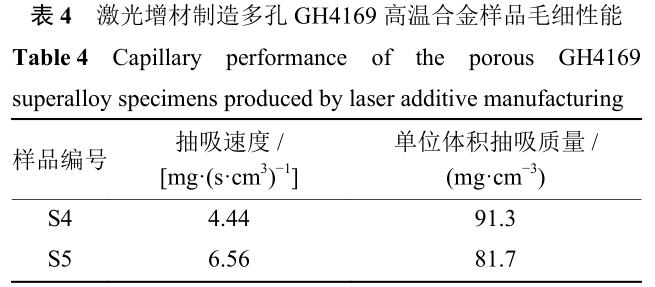

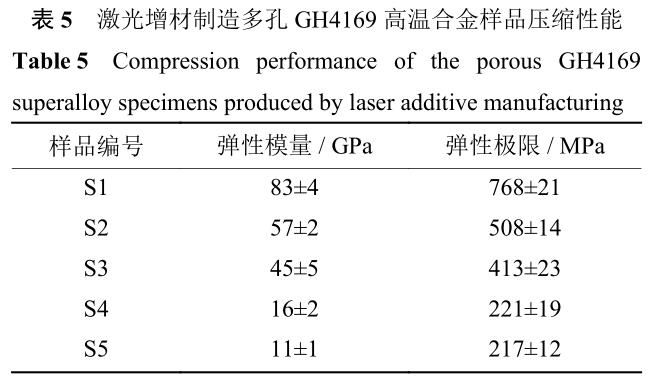

优异的力学性能能够确保吸液芯孔结构不发生变化,有利于保持热管传热性能的稳定。热管工作过程中的可能受力环境与压缩变形条件更为接近,因此本文采用压缩变形的方式来测试多孔 GH4169 高温合金样品的力学性能。图 7 是激光增材制造多孔GH4169 高温合金样品压缩性能曲线,表 5 是其对应的压缩力学性能数据。如图 7(a)所示,多孔高温合金样品压缩应力应变曲线呈现出 3 个不同的变形阶段,即弹性阶段、应变平台阶段和致密化阶段。样品在弹性阶段的最大应变不超过 4%;在应变平台阶段的最大应变约为 51%,展现出明显的应变强化特征;致密化阶段的最大应变超过 66%。在多孔材料压缩变形过程中,这种应变特征基本不随孔隙率的变化而变化。激光打印多孔高温合金样品的弹性模量均超过 10 GPa,弹性极限超过 200 MPa,且随着孔隙率的增加而降低。当多孔样品孔隙率从 3.5% 提升到 46.1% 时,弹性模量从 53 GPa 下降到 11 GPa,弹性极限从 768 MPa 下降到 217 MPa,如图 7(b)所示。

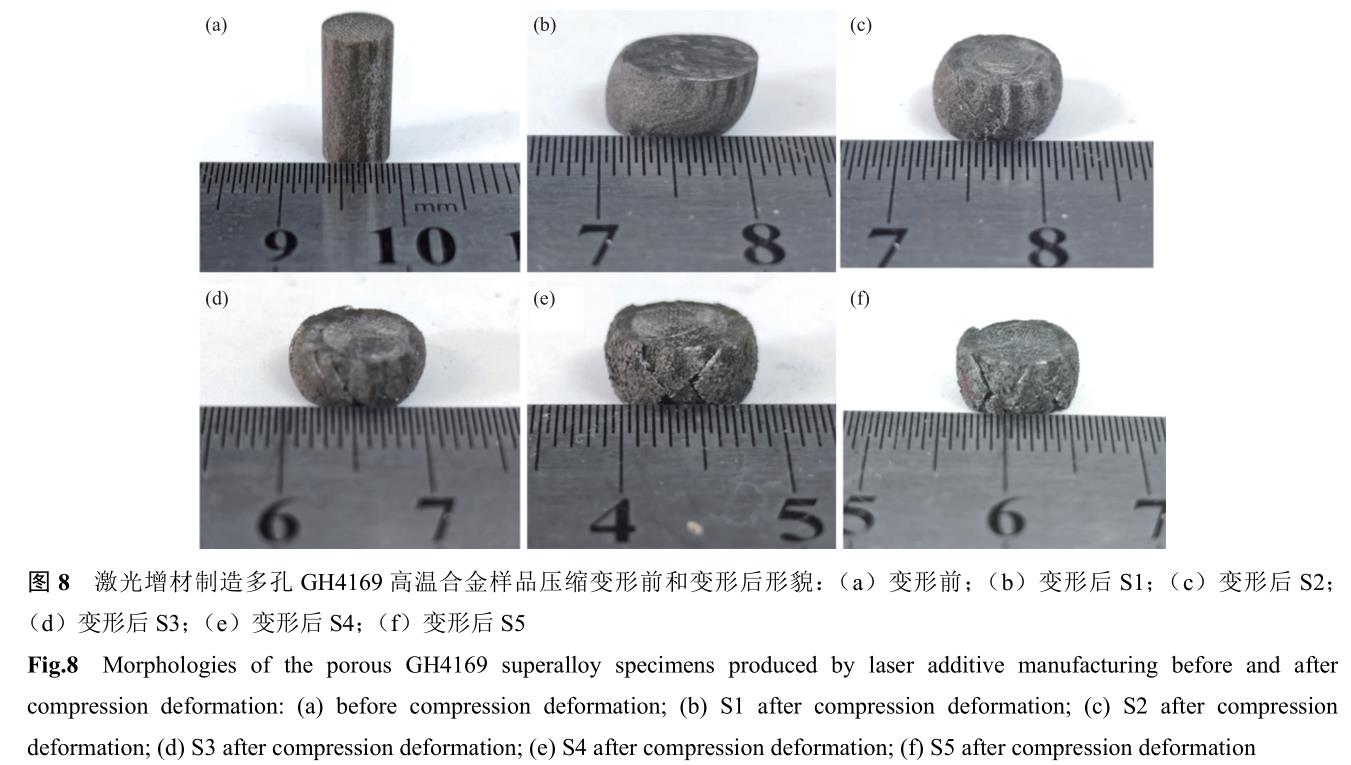

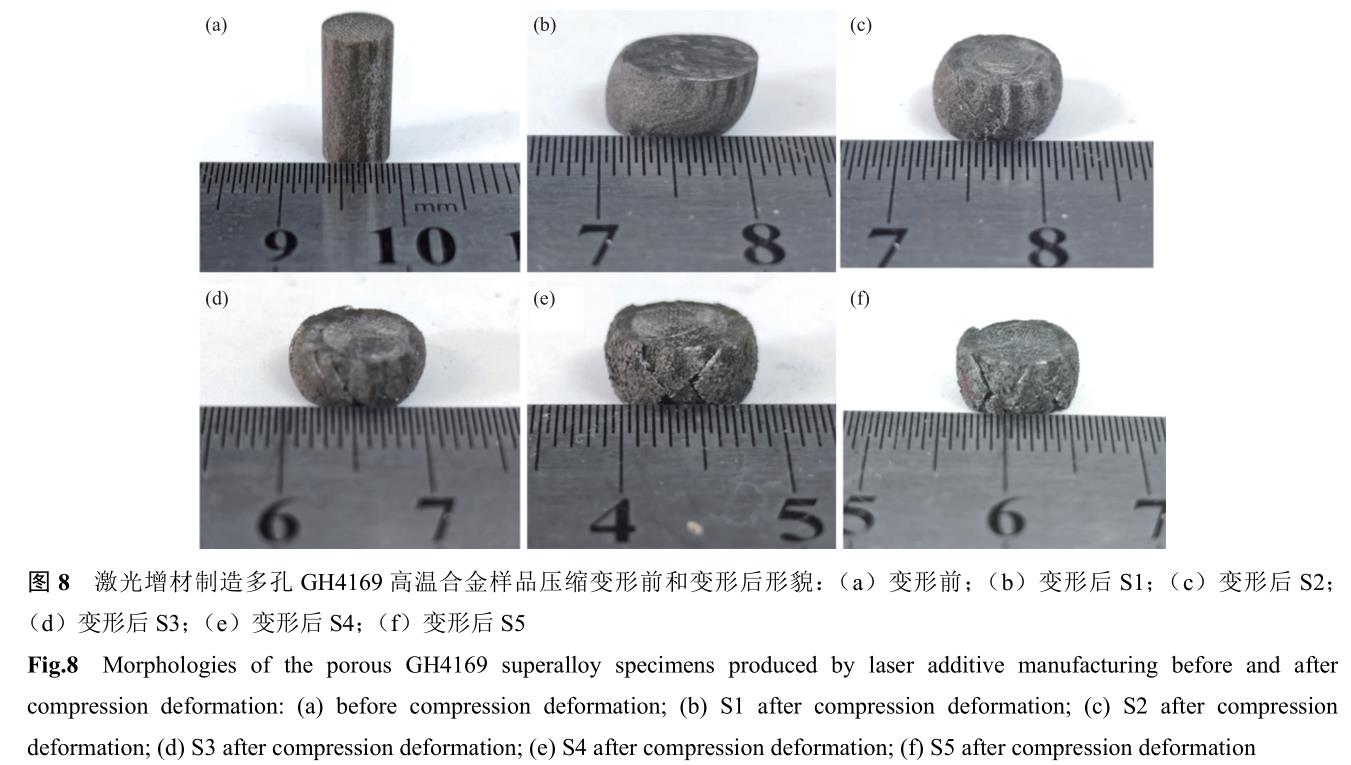

图 8(a)为多孔高温合金样品压缩变形前照片,压缩样品为圆柱形,直径 6 mm、高 12 mm。

压缩变形后,多孔高温合金样品高度出现明显下降,横截面增大,如图 8(b)~图 8(f)所示。值得注意的是,样品 S1 由于孔隙率较低,压缩变形后表面没有明显裂纹出现,样品 S2 压缩变形后表面开始出现裂纹,随着多孔样品孔隙率进一步增加,多孔材料样品表面裂纹逐渐加深。本研究中压缩实验在应变量达到 66% 时停止,且压缩变形过程中

应力未出现突然降低的情况,即未出现多孔材料样品突然断裂而导致失效,表明多孔材料样品有较好的抗压缩变形能力。

3、 结论

利用激光增材制造技术,通过调控激光功率和扫描间隔制备出具有不同孔隙结构的多孔 GH4169高温合金样品,系统研究了孔结构对多孔材料毛细性能及压缩力学性能的影响。

(1)随着激光功率从 285 W 减小到 160 W,多孔高温合金样品总孔隙率从 3.5% 增加到 46.1%。

(2)随着总孔隙率从 15.6% 增加到 21.7%,多孔高温合金样品的毛细抽吸速度从 4.44 mg/(s·cm3)增加到 6.56 mg/( s·cm3),毛细抽吸质量从 91.3 mg/cm3下降到 81.7 mg/cm3,毛细抽吸质量的减少可能与样品孔径增大导致毛细力下降有关。

(3)随着孔隙率的增加,多孔样品弹性模量从 53 GPa 降低到 11 GPa,弹性极限从 768 MPa 减小到 217 MPa,激光增材制造多孔高温合金样品均展现出较好的抗压缩变形能力。

参 考 文 献

[1]Bai B H. Investigation of Heat Transfer Enhancement by Flow Phase Change in High Temperature Heat Pipe [Dissertation]. Beijing: North China Electric Power University, 2021

(白冰鹤. 高温热管内部流动相变强化传热研究 [ 学位论文 ]. 北京:华北电力大学, 2021)

[2]Liu D H, Zheng X P, Wang F, et al. Heat conduction and thermal protection mechanism of heat pipe cooled thermal protection structures. J Tsinghua Univ Sci Technol, 2010, 50(7): 1094

(刘冬欢, 郑小平, 王飞, 等. 内置高温热管热防护结构的传热防热机理. 清华大学学报 (自然科学版), 2010, 50(7): 1094)

[3]Li F. Dredging Thermal Protection. Beijing: China Aerospace Press,2017

(李锋. 疏导式热防护. 北京: 中国宇航出版社, 2017)

[4]Chen L Z, Ou D B. Elementary research on the application of high temperature heat-pipe to the thermal protection. J Exp Fluid Mech, 2010, 24(1): 51

(陈连忠, 欧东斌. 高温热管在热防护中应用初探. 实验流体力学,2010, 24(1): 51)

[5]Ding L, Zhang H, Xu H, et al. Startup characteristics of high temperature heat pipe in solar power receiver. J Nanjing Univ Technol Nat Sci, 2009, 31(5) : 79

(丁莉, 张红, 许辉, 等. 太阳能接收器中高温热管启动性能. 南京工业大学学报 (自然科学版), 2009, 31(5): 79)

[6]Liu X, Tian Z X, Wang C L, et al. Experimental study on heat transfer performance of high temperature potassium heat pipe. Nucl Power Eng, 2020, 41(Suppl 1): 106

(刘逍, 田智星, 王成龙, 等. 高温热管传热特性实验研究. 核动力工程, 2020, 41(增刊 1): 106)

[7]Niu T, Zhang Y L, Hou H L, et al. Properties of high-temperature heat pipe and tts experimental. Acta Aeronaut Astronaut Sin, 2016,37(Suppl 1): S59

(牛涛, 张艳苓, 侯红亮, 等. 高温热管性能分析与试验. 航空学报,2016, 37(增刊 1): S59)

[8]Yu P, Zhang H, Xu H, et al. Startup performance of high-temperature sodium heat pipe with triangularg groove wick. J Nanjing Univ Technol Nat Sci, 2015, 37: 99

(于萍, 张红, 许辉, 等. 三角沟槽高温钠热管的启动性能. 南京工业大学学报 (自然科学版), 2015, 37: 99)

[9]Shen Y, Zhang H, Xu H, et al. Heat transfer characteristics of high temperature heat pipe with triangular grooved wick under variable heat fluxes. CIESC J, 2014, 65: 3830

(沈妍, 张红, 许辉, 等. 三角沟槽高温热管变热流传热特性. 化工学报, 2014, 65: 3830)

[10]He D, Wang L, Liu R T, et al. Pore characteristic and performance of sintered copper-based porous wicks. Mater Sci Eng Powder Metall,2018, 23(4): 389

(何达, 汪琳, 刘如铁, 等. 烧结铜基多孔毛细芯的孔隙特征及性能.粉末冶金材料科学与工程, 2018, 23(4): 389)

[11]Kumar P, Wangaskar B, Khandekar S, et al. Thermal-fluidic transport characteristics of bi-porous wicks for potential loop heat pipe systems. Exp Therm Fluid Sci, 2018, 94: 355

[12]Li Q, Gan X P, Li Z Y, et al. Fabrication and mechanical properties of porous Ni wicks. Mater Sci Eng Powder Metall, 2018, 23(4): 361

(黎强, 甘雪萍, 李志友, 等. 多孔镍毛细芯的制备及其力学性能. 粉末冶金材料科学与工程, 2018, 23(4): 361)

[13]Deng D X, Tang Y, Huang G H, et al. Characterization of capillary performance of composite wicks for two-phase heat transfer devices.Int J Heat Mass Trans, 2013, 56(1-2): 283

[14]Zhao H J, Lu Z L, Cao J W, et al. Preparation and mechanical properties of oriented porous GH3536. Rare Met Mater Eng, 2020,49(5): 1694

(赵洪炯, 鲁中良, 曹继伟, 等. 定向多孔 GH3536 制备及其学性能.

稀有金属材料与工程, 2020, 49(5): 1694)

[15]Mi G F, Liu X Y, Li H Y, et al. Research on the structure and mechanical properties of Ni−Cr−Co−W−Mo−Al−Ti porous superalloy. Powder Metall Technol, 2007, 25(5): 329

(米国发, 刘翔宇, 李红宇, 等. Ni−Cr−Co−W−Mo−Al−Ti 合金制备多孔材料的组织与性能研究. 粉末冶金技术, 2007, 25(5): 329)

[16]Zhou F, Zhou Y, Jiang M, et al. Ni-based aligned plate intermetallic nanostructures as effective catalysts for hydrogen evolution reaction.Mater Lett, 2020, 272: 127831

[17]Jafari D, Wits W W, Geurts B J. Metal 3D-printed wick structures for heat pipe application: Capillary performance analysis. Appl Therm Eng, 2018, 143: 403

[18]Esarte J, Blanco J M, Bernardini A, et al. Optimizing the design of a two-phase cooling system loop heat pipe: Wick manufacturing with the 3D selective laser melting printing technique and prototype testing. Appl Therm Eng, 2017, 111: 407

[19]Taylor S L, Shah R N, Dunand D C. Ni−Mn−Ga micro-trusses via sintering of 3D-printed inks containing elemental powders. Acta Mater, 2018, 143: 20

[20]Mooraj S, Welborn S S, Jiang S Y, et al. Three-dimensional hierarchical nanoporous copper via direct ink writing and dealloying. Scripta Mater, 2020, 177: 146

[21]Zhu M, Yang Q, Wang B, et al. Effect of laser parameters on powdersmelting behavior in off-axis laser cladding process. Laser Optoelectron Prog, 2023, 60(1): 294

(朱明, 杨骞, 王博, 等. 激光参数对旁轴送粉激光熔覆粉末熔化行为的影响. 激光与光电子学进展, 2023, 60(1): 294)

[22]Li J, Liu T T, Liao W H, et al. Study on forming characteristics and defects of GH3536 superalloy by selective laser melting. Chin J Lasers, DOI: 10.3788/CJL221084

(李军, 刘婷婷, 廖文和, 等. 激光选区熔化 GH3536 高温合金成形特征与缺陷研究. 中国激光, DOI: 10.3788/CJL221084)

相关链接