GH4169 高温合金强度高、硬度大,是典型的一种难加工材料,其材料本身的深孔加工一直都是机械行业的一个瓶颈问题。目前针对 GH4169高温合金深孔加工主要采用的是传

统钻削加工,该方式存在刀具磨损严重、切削热大和切削效率低等缺点[1],混合等离子体加工属于放电加工方式的一种,可以加工一切金属材料和非金属导电材料。朱光[2] 将高压激励电弧应用于铣削加工。王强[3] 将电弧加工用于深孔加工中,为难加工材料提供了一种新思路、新方法。李淑玉等[4] 在研究电火花加工镍基高温合金 GH4169 时,提出峰值电流、脉宽、脉间、间隙电压等参数是重要控制因素。刘娇[5] 和袁方[6] 分别把等离子体加工技术应用于深孔台阶和深孔套料加工中。目前把混合等离子体加工方法用于 GH4169 高温合金深孔加工中的研究较少,为了提高 GH4169 高温合金深孔加工的效率和表面质量,本研究采用控制单因素和正交试验的方法,采用极值法和灰色关联度法进行数据处理,得出不同参数的影响序列和最佳参数值[7–9]。

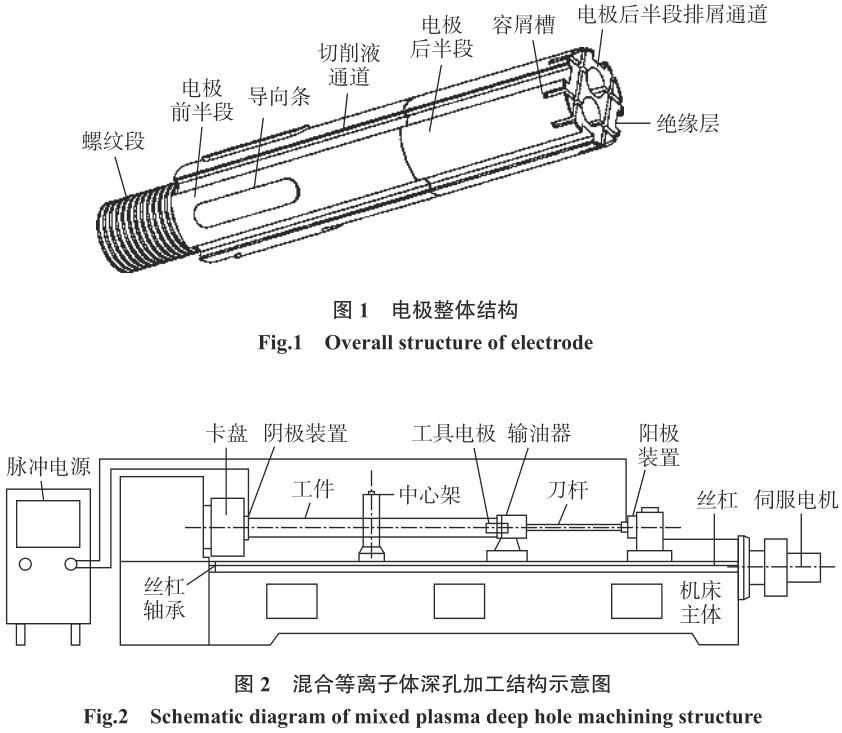

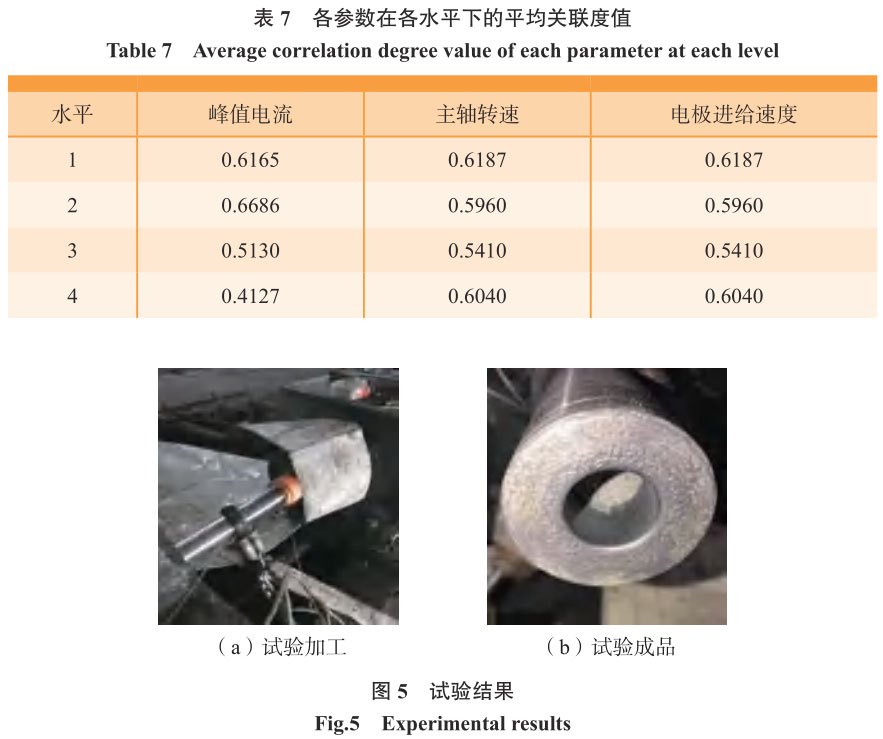

1、 工具电极的设计与分析

设计了一种深孔加工专用的电极,主要用于各种难加工导电材料的深孔加工,解决传统深孔加工中切削热过高和刀具磨损严重等问题[10–11]。

结构特征主要包括电极前半段、电极后半段、外部绝缘层、导向条、切削液通道、容屑槽、排屑内孔、连接螺纹等。电极整体外侧均匀分布 4 条切削液通道,用于从电极外部给电极内部供给切削液。电极前段的容屑槽用于容纳加工碎屑,通过内孔可以更加顺畅地排出;在工具电极加工过程中,导向条起到自动导向的作用,防止工具电极在加工过程中出现偏斜现象;螺纹段用于电极和刀杆的连接;在电极外侧涂有一层致密绝缘层,防止工具电极在加工过程中出现漏电的现象,造成能量损失和破坏孔表面质量。采用等离子体加工技术实现难加工材料的深孔加工,将传统深孔加工方法与特种加工方法相结合,以获得具有一定尺寸的圆形深孔零件,主要结构如图 1 所示。

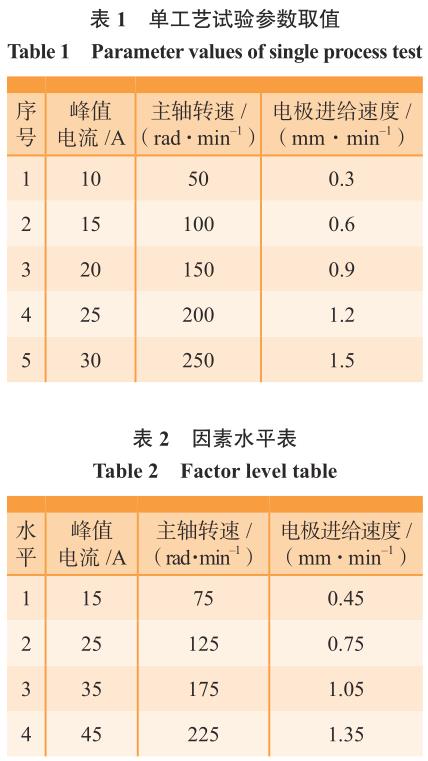

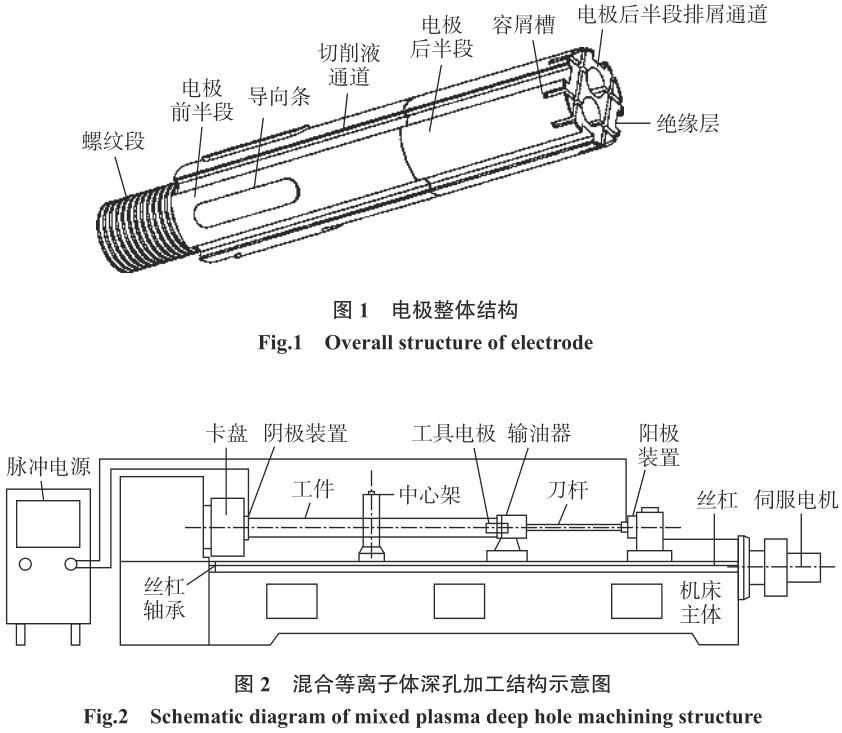

2 、试验设备及方案

本次试验采用的是普通深孔加工机床,DXK–30V/3000A–S 直流脉冲电源(脉冲频率为 50Hz),被加工工件材料为 GH4169 高温合金,其尺寸为 φ48mm×520mm;工具电极为铜钨合金电极,直径为φ20mm;工作液为乳化液,设置目标加工深度为100mm,孔径为 φ20mm。设定的加工参数有峰值电流、主轴转速和电极进给速度,工艺效果衡量标准为工件材料去除率和孔的表面粗糙度。单位时间内材料的去除体积为材料去除率,其混合等离子体深孔加工整体结构如图 2 所示。

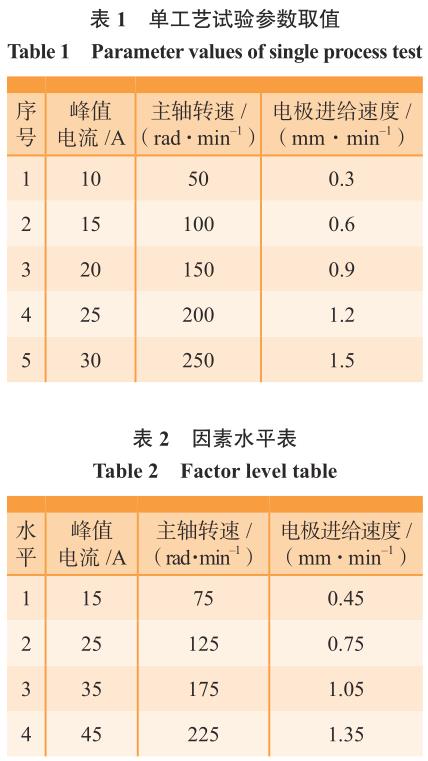

2.1 单工艺试验参数取值

在研究峰值电流对工艺效果的影响时,取主轴转速为 50rad/min,电极进给速度为 0.83mm/min;当研究主轴转速对工艺效果的影响时,取峰值电流为 20A,电极进给速度为

0.83mm/min;当研究电极进给速度对工艺效果的影响时,取峰值电流为20A,主轴转速为 50rad/min,单工艺试验参数的取值如表 1 所示。

2.2 正交试验的建立

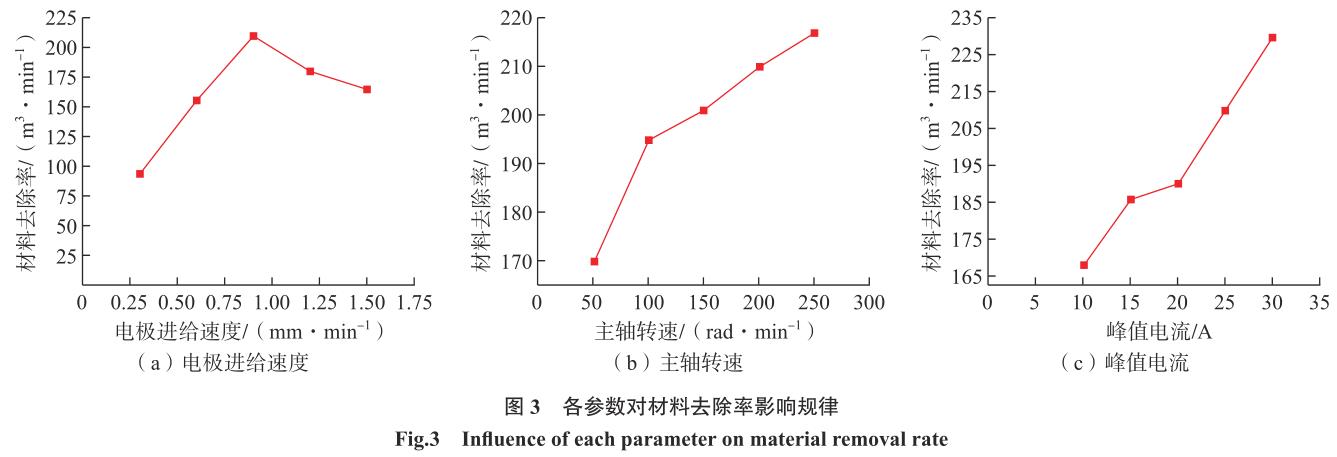

为探究各参数对材料去除率和孔表面粗糙度影响规律的主次顺序,进行了 3 因素 4 水平的正交试验,各水平的参数值如表 2 所示。

3 、试验结果分析

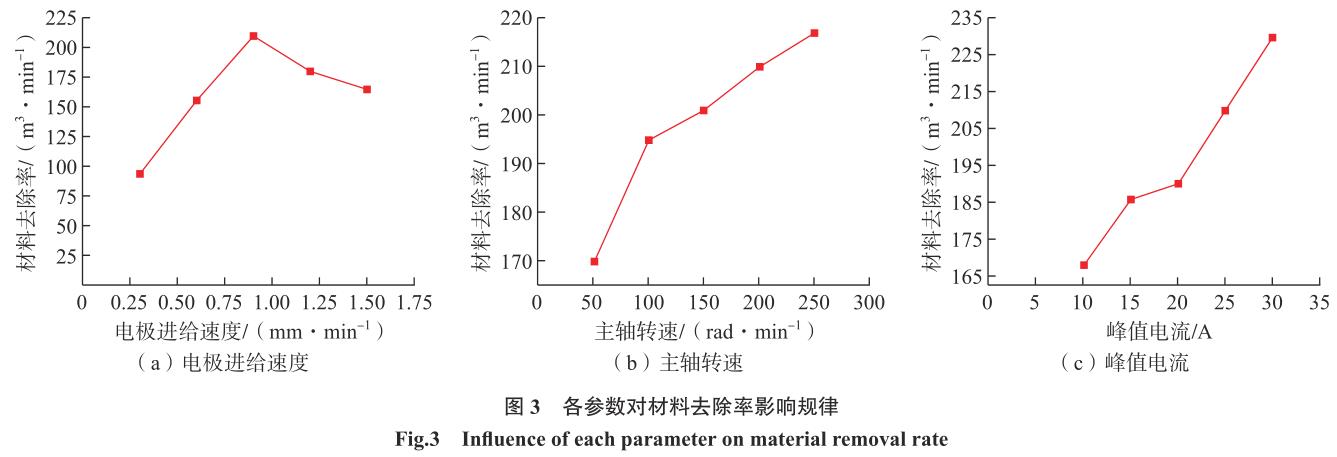

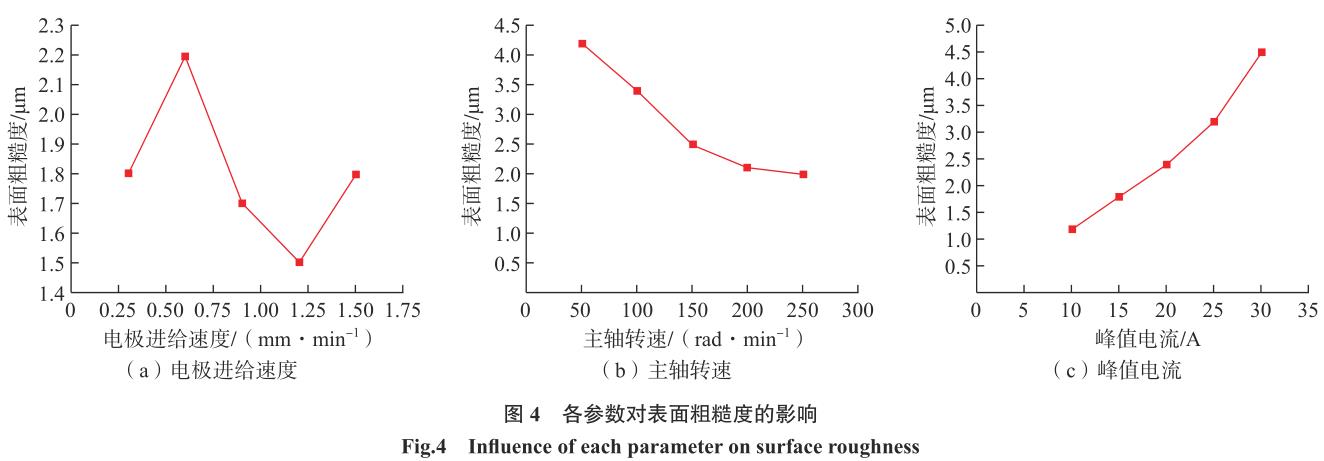

3.1 各参数对材料去除率的影响规律

运用控制单因素试验的方法,可以得到不同参数值对试验结果的影响规律,本次试验主要从峰值电流、主轴转速和电极进给速度的不同取值来分析对材料去除率和表面粗糙度的影响规律[12–15],各参数对材料去除率的影响规律如图 3 所示。可以看出,随着峰值电流和主轴转速的提高,工件的材料去除率也慢慢变大,在峰值电流为 15~20A,主轴转速在

100~150rad/min,材料去除率呈现较为缓慢的增长趋势;当电极进给速度在 0.3~0.9mm/min 时材料去除率线性增长,电极进给速度在 0.9~1.2mm/min 时,材料去除率开始降低,这是因为当电极进给速度过快,电极与工件接触发生短路导致材料去除率降低。

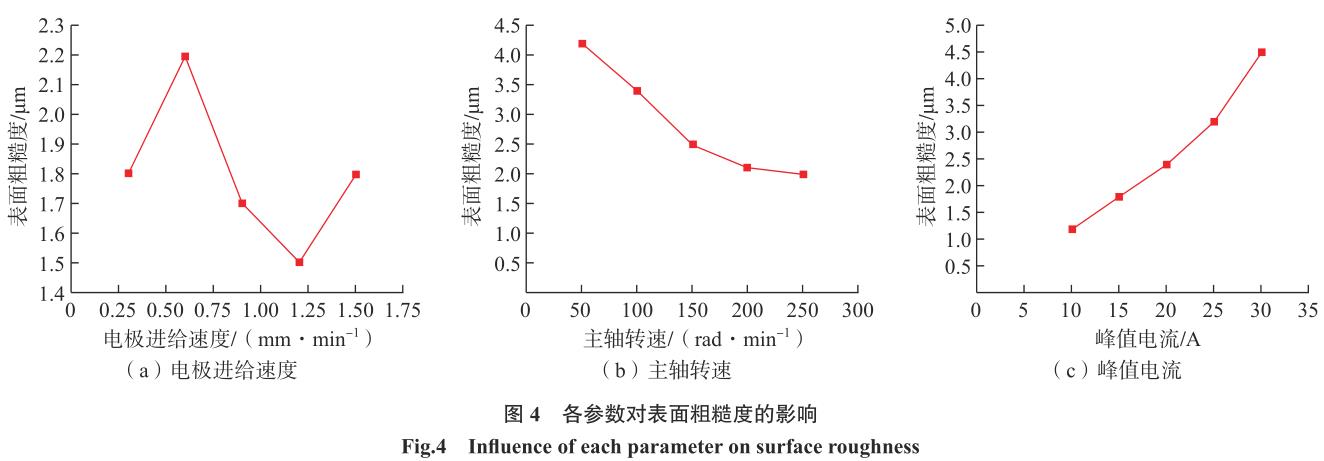

3.2 各参数对表面粗糙度的影响规律

各参数对表面粗糙度的影响规律如图 4 所示。可以看出,当峰值电流取值为 10~30A 时,随着峰值电流的增加,表面粗糙度变大,这是因为峰值电流的大小决定放电的脉冲能量,脉冲能量越大,表面粗糙度就越高[16–17]。当主轴转速在 50~250rad/min变化时,工件的表面粗糙度越来越小,这是因为随着主轴转速的提高,电极和工件放电的次数增多,且均匀性更好,因此表面质量提高。当电极进给速度在 0.3~0.6mm/min 变化时,表面粗糙度变大,这是由于放电间隙过大,导致放电状态不稳定,工件粗糙度变大;当电极进给速度在0.6~0.9mm/min 变化时,电极进给速度和工件蚀除基本保持一致,放电间隙稳定,工件表面粗糙度降低;电极进给速度在 0.9~1.2mm/min 变化时,由于电极的损耗,放电状态和均匀性都降低[18],因此表面粗糙度又呈现出增高的趋势。

3.3 正交试验结果分析

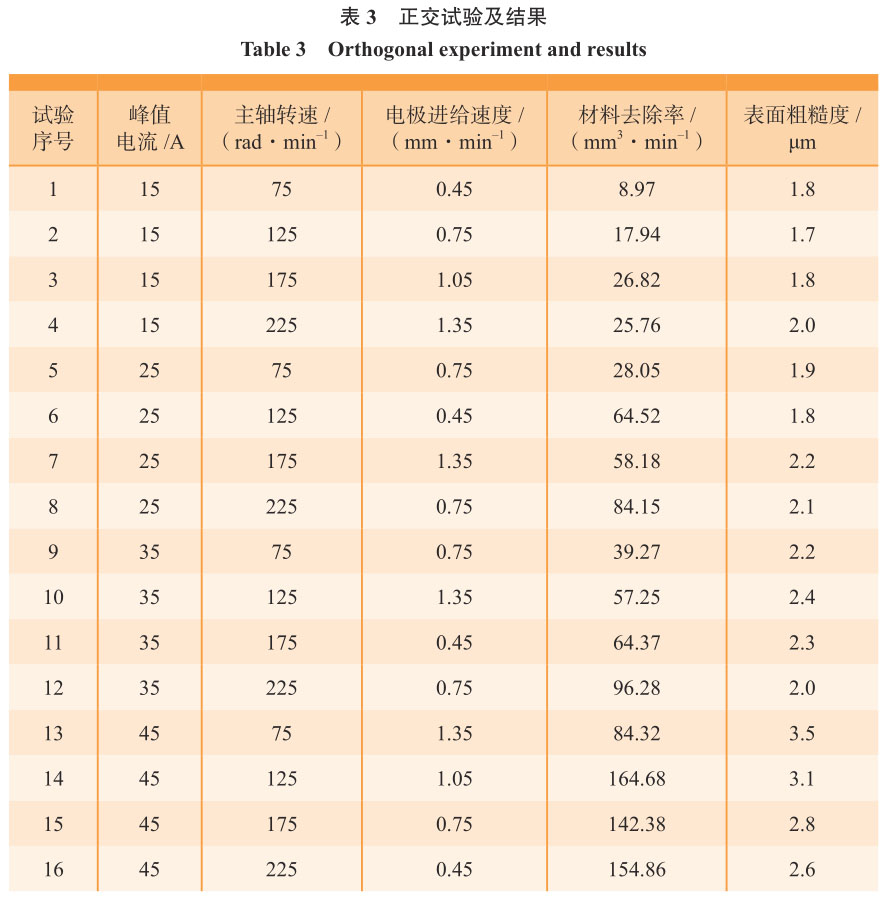

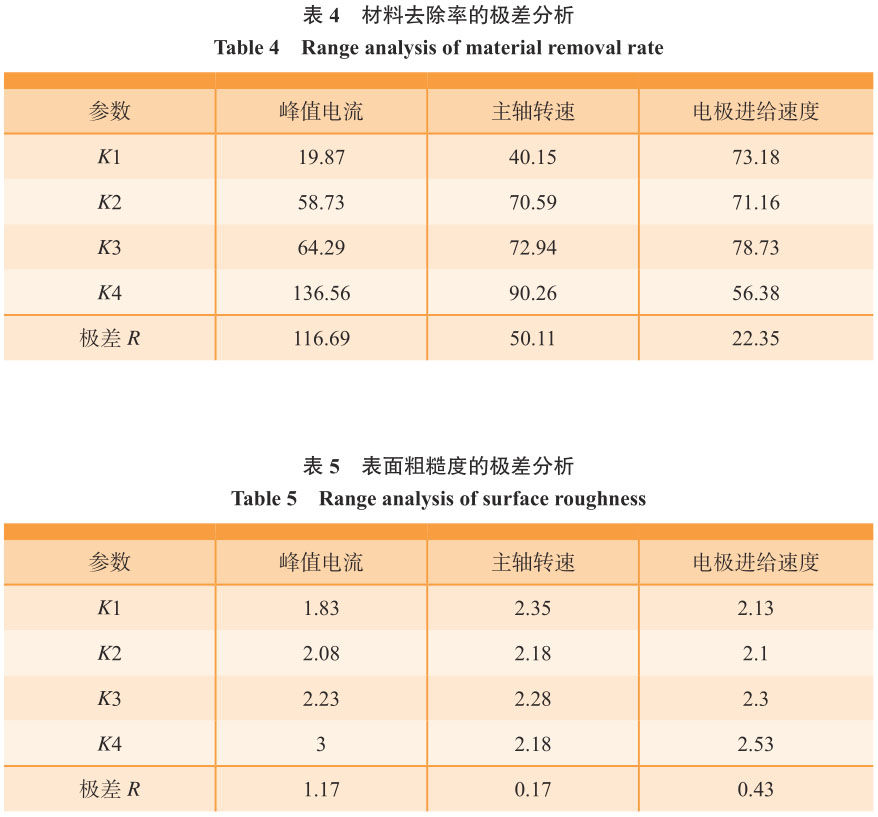

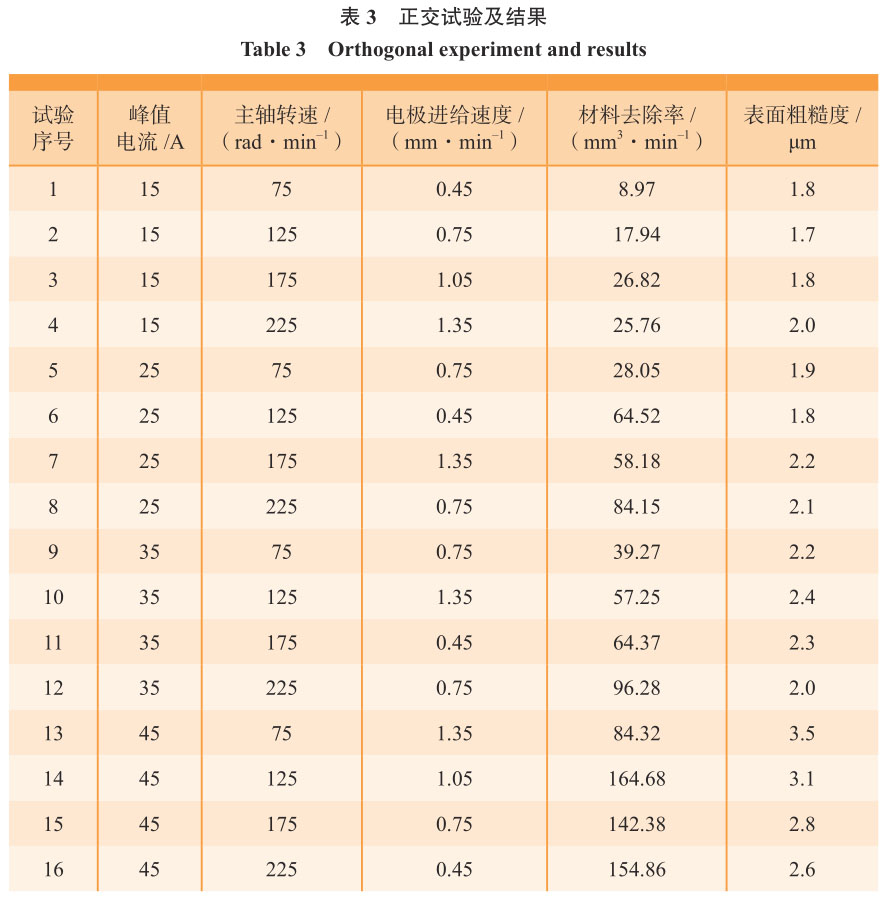

正交试验采用 3 因素 4 水平 2指标正交试验,共有 16 组试验,对每组试验的结果进行测量,其测量结果如表 3 所示。

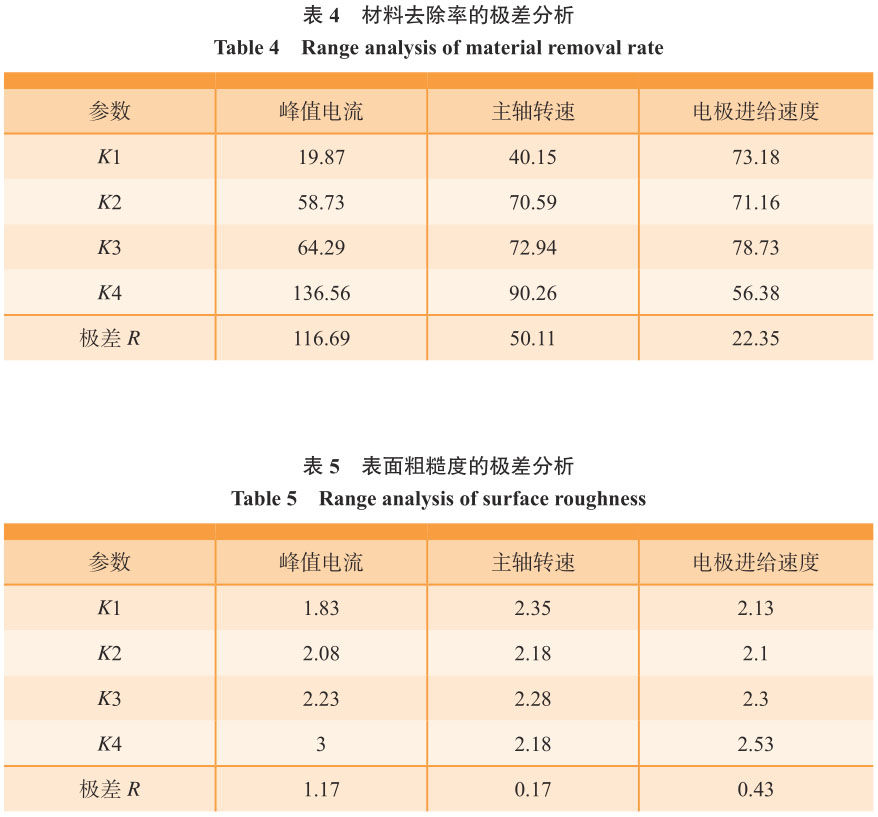

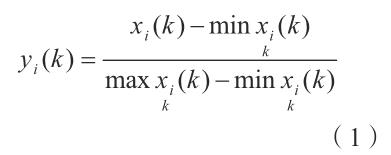

运用极差法可以分析不同参数对试验工艺效果影响大小的主次顺序,影响因素所对应的极差值越大,说明该因素对工艺效果的影响程度就越大,其计算结果如表4和5所示。

根据表 4 和表 5 的结果进行分析,3 个加工参数对材料去除率的影响顺序为峰值电流 > 主轴转速 >电极进给速度,对表面粗糙度的影响顺序为峰值电流 > 电极进给速度 >主轴转速。

3.4 基于正交试验的参数优化

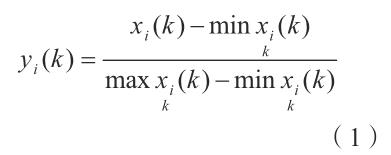

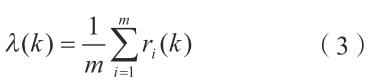

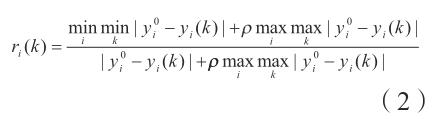

(1)工艺指标的量纲归一化。

式中,k 值由试验的组数决定,一共 16组试验,因此 k 取值为 1~16;i 表示工艺指标,本次试验有两个工艺指标,i 取 1和 2,其中 1 表示材料去除效率,2 表示加工后孔的表面粗糙度;xi(k)表示第i 个指标下的第 k 次试验;yi(k)表示对应的 xi(k)量纲归一化后的值。

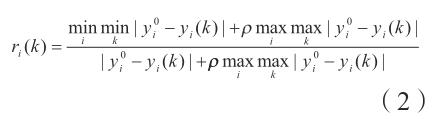

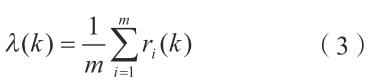

(2)计算关联度系数 ri(k),灰色关联度系数表示归一化处理后的数据列和理想序列的关系。

式中,ri(k)为第 i 个指标下第 k 次试验所对应的灰色关联系数;yi0 为理想序列,这里对于材料去除率 yi0 取 1,对于表面粗糙度,yi0 取 0;ρ 为分辨系数,在 (0,1)内取值,若 ρ 越小,灰色关联系数差异越大,区分能力越强,通常 ρ 取 0.5。

(3)计算灰色关联度值 λ(k)。

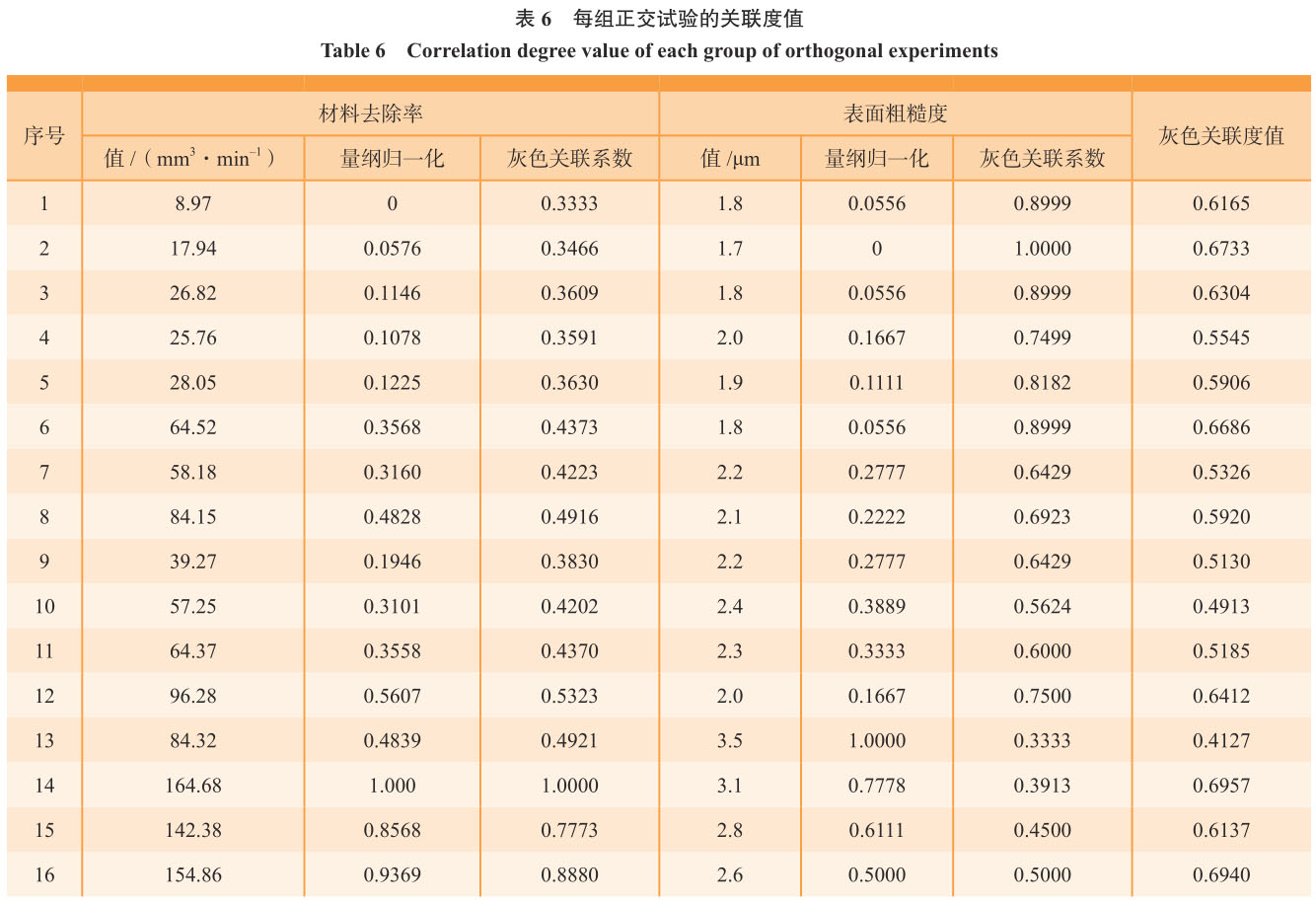

式中,λ(k)为第 k 次试验的灰色关联度值,在这里 m=2。通过以上计算,可求得基于每组正交试验的关联度值和参数在各水平下的平均关联度值,如表 6 和 7所示。

通过灰色关联度的方法对正交试验的结果进行验证,可以得出理论最优的一组试验参数值,分别为峰值电流在水平 2 时灰色关联度值最大,故取值 25A;主轴转速在水平 1 时灰

色关联度值最大,取值 75rad/min;电极进给速度在水平 1 时灰色关联度值最大,取值 0.45mm/min。

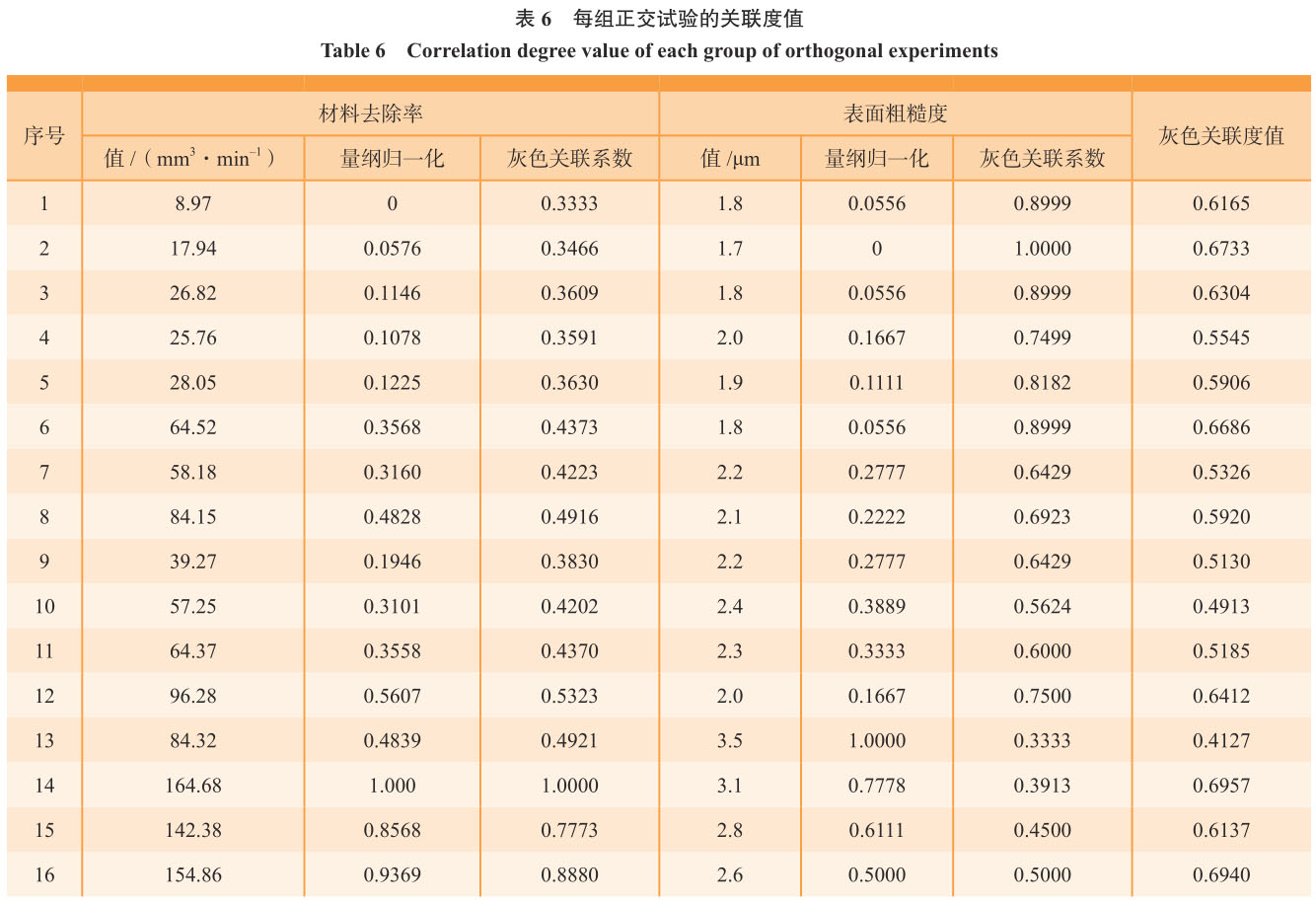

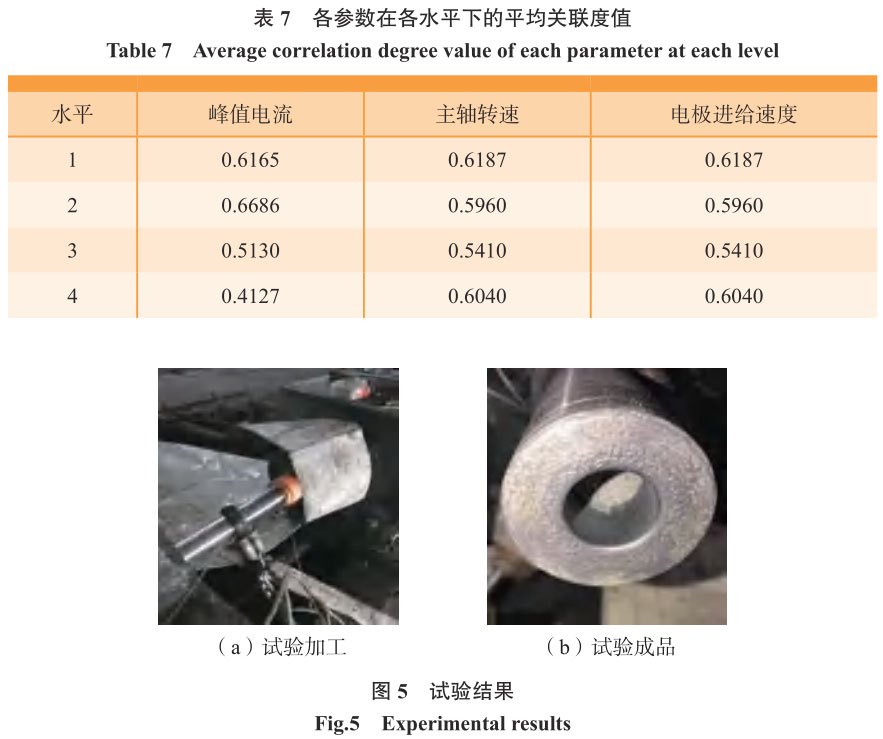

3.5 加工试验

在之前试验的基础上,重新设定试验参数,分别取峰值电流 25A、主 轴 转 速 75rad/min、电 极 进 给 速度 0.45mm/min 进 行 加 工 试 验,试验结果如图 5 所示。测得材料去除率为 158.65mm3/min,表面粗糙度为1.9μm,计算出灰色关联度为 0.8732,都大于正交试验表 6 中的灰色关联度值,因此,此参数组合为最佳的一组。

4、 结论

本研究通过单目标试验法、极值分析法、灰色关联度分析法对试验的加工工艺进行研究,得出以下 3 个结论。

(1)通过单目标试验法研究每个试验参数对试验加工指标的影响规律,随着峰值电流的增大,工件材料的去除率也会变大,工件的表面粗糙度升高;主轴转速升高,材料去除

率增加,表面粗糙度降低;电极进给加快,工件的加工效率增大,但进给速度过快会造成短路、加工效率降低和工件表面粗糙度增大。

(2)建立正交试验,通过极值法分析可以得出各参数对材料去除率的影响顺序为峰值电流 > 主轴转速 >电极进给速度,对表面粗糙度影响的顺序为峰值电流 > 电极进给速度 >

主轴转速。

(3)通过灰色关联度法的分析,计算最佳的试验参数组合为峰值电流 25A、主轴转速 75rad/min、电极进给速度 0.45mm/min,通过试验验证,测得材料去除率为 158.65mm

3/min,表面粗糙度为 1.9μm,计算出的灰色图 5 试验结果

Fig.5 Experimental results

(a)试验加工

(b)试验成品

关联系数为 0.8732,证明了灰色关联度分析的正确性。

参考文献

[1]李录彬 . 高压冷却下镍基高温合金GH4169 切削特性及冷却润滑机理研究 [D]. 哈尔滨 : 哈尔滨理工大学 , 2019.

LI Lubin. Research on cutting characteristics and lubrication-cooling mechanism of Ni-based superalloy GH4169 under high pressure cooling[D]. Harbin: Harbin University of Science and Technology, 2019.

[2] 朱光 . 高压激励电弧铣削加工技术及机理研究 [D]. 济南 : 山东大学 , 2020.

ZHU Guang. Research on the technology and mechanism of high voltage excitation electro-arc machining[D]. Jinan: Shandong University, 2020.

[3] 王强 . 强电弧法深孔套料加工技术的研究 [D]. 西安 : 西安石油大学 , 2015.

WANG Qiang. Study on the strong arc in deep hole trepanning processing[D]. Xi’an: Xi’an Shiyou University, 2015.

[4]李淑玉 , 孟辉 , 李强弟 . 高温合金GH4169 的电火花加工工艺性研究 [J]. 机床与液压 , 2019, 47(17): 120–124.

LI Shuyu, MENG Hui, LI Qiangdi. Study on EDM process technology of superalloy GH4169[J]. Machine Tool & Hydraulics, 2019, 47(17): 120–124.

[5] 刘姣 . 电熔爆技术在深台阶孔加工中应用研究 [D]. 西安 : 西安工业大学 , 2013.

LIU Jiao. The application research of EME technology in deep steps hole processing[D].Xi'an: Xi'an Technological University, 2013.

[6] 袁方 . 电火花深孔套料加工研究 [D].西安 : 西安石油大学 , 2010.

YUAN Fang. Study of deep-hole trepanning mechanism of EDM[D]. Xi’an: Xi’an Shiyou University, 2010.

[7] YIN C, WANG Y L, HE Y, et al.Early fault diagnosis of ball screws based on 1-D convolution neural network and orthogonal design[J]. Journal of Risk and Reliability, 2021,235(5): 783–797.

[8]BAI B, LI Z, ZHANG J Y, et al.Application of support vector machine-based classification extremum method in flexible mechanism[J]. Journal of Mechanisms and

Robotics, 2020, 12(4): 041014.

[9]REDDY J J, VARAPRASAD B J S, REDDY P V. Multi-objective optimization of erosion parameters of erodible soils using Taguchi-based gray relation analysis[J]. ArabianJournal of Geosciences, 2021, 14(17): 1–12.

[10] 王文建 , 刘宇 , 毛红梅 , 等 . 电火花加工多材质电极制备方法及试验研究 [J].现代制造工程 , 2021(1): 6–11, 51.

WANG Wenjian, LIU Yu, MAO Hongmei,et al. Preparation method and experimental study of multi-material electrode for EDM[J]. Modern Manufacturing Engineering, 2021(1): 6–11, 51.

[11] 文武 , 王西彬 , 王营 , 等 . 多曲率油槽成形电极设计工艺方案综合评价 [J]. 机电产品开发与创新 , 2021, 34(1): 18–21.

WEN Wu, WANG Xibin, WANG Ying, et al.Scheme design of electrical discharge machining electrode apply to oil pressure tank with many curvature by fuzzy synthesize evaluation[J].Development & Innovation of Machinery &Electrical Products, 2021, 34(1): 18–21.

[12] 王慧 , 王元刚 , 李晓鹏 . 基于峰值电流与脉冲宽度的微细电极控形研究 [J]. 现代制造工程 , 2021(5): 1–5.

WANG Hui, WANG Yuangang, LI Xiaopeng. Research on the shape wear control of micro electrode based on peak current and pulse width[J]. Modern Manufacturing Engineering,2021(5): 1–5.

[13]冯光磊 . 高主轴转速非接触给电微细电火花加工技术研究 [D]. 哈尔滨 : 哈尔滨工业大学 , 2019.

FENG Guanglei. Study on micro-EDM technology with high spindle speed using non-contact electric feeding method[D]. Harbin:Harbin Institute of Technology, 2019.

[14] 王博 , 周建平 , 木合塔尔 · 克力木 ,等 . 数控短电弧铣削加工最优进给速度研究[J]. 机械设计与研究 , 2016, 32(6): 110–112, 117.

WANG Bo, ZHOU Jianping, MUHETAR Kerim, et al. Study on the optimal feed rate in short arc milling[J]. Machine Design & Research, 2016,32(6): 110–112, 117.

[15] 徐凌羿 , 张勇斌 , 陈金明 , 等 . 微细电火花铣削进给速度与策略优化研究 [J].工程技术研究 , 2017(5): 5–8.

XU Lingyi, ZHANG Yongbin, CHEN Jinming, et al. Optimization of feed speed and strategy in micro EDM milling[J]. Engineering and Technological Research, 2017(5): 5–8.

[16]鲁林 . 火花放电能量的实验与研究 [D]. 沈阳 : 东北大学 , 2011.

LU Lin. Experimental research on spark discharge energy measurement[D]. Shenyang:Northeastern University, 2011.

[17] TATARENKOVA D I, KOROTEEVAE Y, KULI-ZADE T A, et al. Pulsed discharge-induced high-speed flow near a dielectric ledge[J].Experiments in Fluids, 2021, 62(7): 1–9.

[18] 吴江 , 李淋 , 赵之谦 , 等 . 电火花铣削放电中复合电极形状损耗影响因素研究[J]. 电加工与模具 , 2021(S1): 30–34, 65.

WU Jiang, LI Lin, ZHAO Zhiqian, et al.Research on influencing factors of composite electrode shape wear in electric discharge milling[J]. Electromachining & Mould, 2021(S1):30–34, 65.

通讯作者:王帅,研究员,硕士,研究方向为特种加工。

相关链接