- 2023-08-30 15:51:10 聚宏信现货供应汽轮机低温工程用GH4169高温合金管 材

- 2023-08-29 18:42:23 聚宏信钛业一站式详解GH4169高温合金的技术标准与制造

- 2023-08-28 18:07:29 热处理工艺对GH4169高温合金锻件组织与力学性能的影响

- 2023-08-24 18:16:40 不同熔炼工艺生产的GH4169高温合金棒组织和性能研究

- 2023-08-21 17:42:11 GH4169高温合金材料的力学性能实验研究

前言

高温合金GH4169因其具有强度高,耐高温等性能,被广泛的应用于航空航天工业中涡轮盘和叶片等部件[1]。但其切削加工难度大,主要表现在切削力大,导热性差,刀具磨损严重[2]。为了解决其切削加工性,国内外学者针对GH4169开展了多项研究。王哲等(2020)研究了切削三要素对GH4169切削过程中切削力和切削温度的影响规律,并采用遗传优化算法对切削参数优化分析[3]。范孝良等(2016)建立了GH4169二维正交切削有限元模拟,采用有限元仿真和试验对比的手段对锯齿形切屑形态进行了研究[4]。韩俊峰等(2020)针对GH4149磨削过程进行了试验研究,发现磨削速度对残余应力影响较大,而磨削进给量和磨削背吃刀量对工件的残余应力影响较小[5]。郭胜华等(2018)研究了GH4149表面喷丸强化,随着喷丸时间的延长,工件表层显微强度和表面粗糙度不断提高,喷丸直径越大,表面粗糙度越低[6-7]。本文针对GH4169高温合金材料研究了高速切削过程中,刀具前角到切削力、切削温度和刀具磨损率的影响规律。

1、试验设计

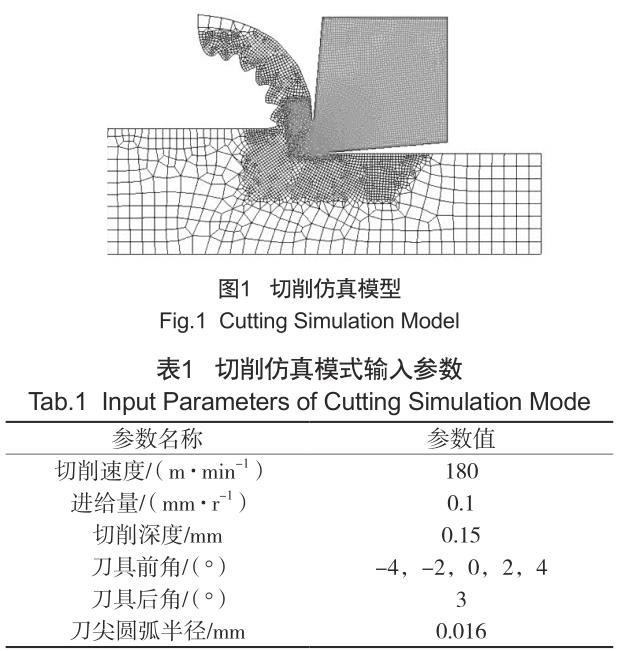

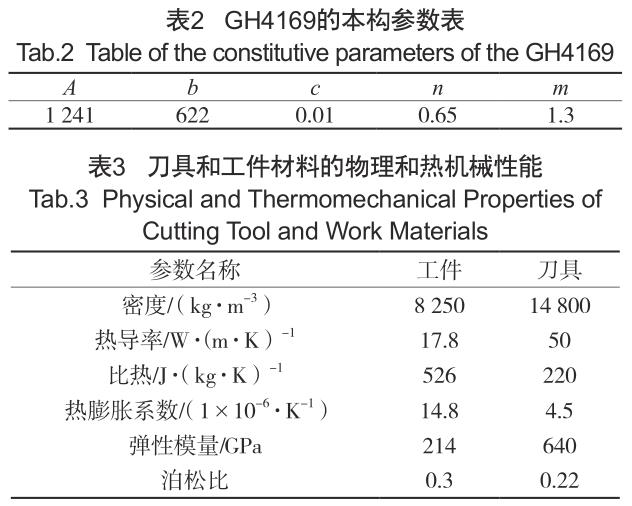

本试验采用的切削仿真模型包括刀具和工件两部分。工件的长度为5 mm,宽度为3 mm;刀具长0.5 mm,高度为0.5 mm,尖圆弧半径为0.016 mm。工件采用的是“前进四边形”网格单元技术,该网格生成器首先沿给定轮廓边界的边界创建元素,网格创建将继续向内进行,直到整个区域都被网格化为止[8]。使用的元素数量约为8 000,最小元素大小设置为0.001 mm。在工具尖端周围使用了更细的网格,材料在此处分离,刀具约10 000个单元,且最小元素大小为0.001 mm,如图1所示。为研究刀具前角对高温合金GH4169切削过程影响的分析[9],本次试验进行了单因素变量对比试验,具体试验方案参数如表1所示。

1.1 材料参数

切削过程是在高应变和高应变速率下进行,应变大小、应变速率和温度对材料流动应力有很大的影响。

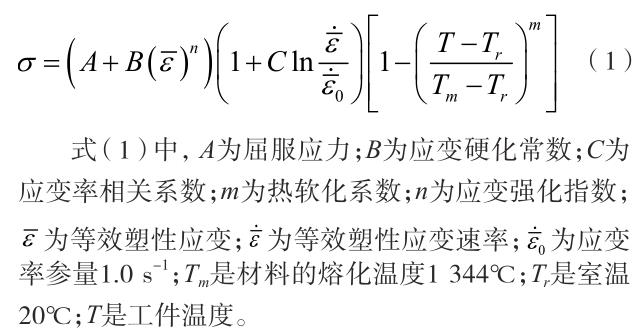

工件材料的热塑性变形行为可用Johnson-Cook本构模型描述,本构定律如式(1):

表2列出了Johnson-Cook的本构参数[10];表3列出了刀具和工件材料的物理和热机械性能[11]。

1.2 摩擦模型

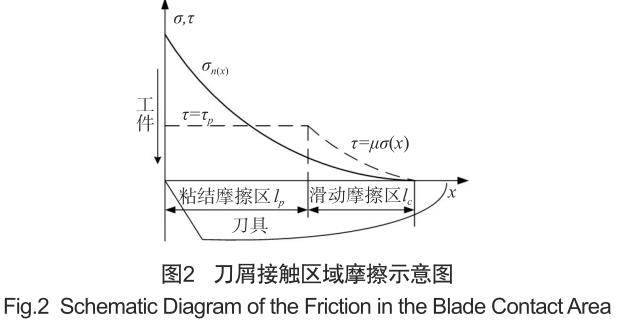

摩擦模型主要应用在刀具和工件相互作用的过程中,它影响着切削热的生产和切屑形态的变化。在实际切削过程中,刀具前刀面与切屑接触密切,容易形成高温高压区域 [12-13],刀具前面和工件的相互作用可以分为粘接摩擦区和滑动摩擦区,结果如图2所示。

如图2所示,在刀尖附近,前刀面与切屑接触正应力很大,大于材料的临界剪切应力,摩擦应力为常量,此区域为粘结摩擦区域;与粘接摩擦区域相邻的区域为滑动摩擦区域,刀屑接触正应力较小,摩擦力与正应力呈正比例,摩擦系数不停改变,如式(2):

触面上的正应力; τmax 为材料的临界剪切应力;μ为摩擦系数,取0.6。

1.3 断裂准则

断裂准则为了说明材料中的断裂,断裂准则基于断裂应变能量或累积的塑性应变,并且当元素中达到断裂准则时,可通过从模型中删除该元素来停用该元素。本文以Cockroft & Latham材料破坏准则[14]作为仿真

材料断裂准则,如式(3):

式(3)中,σ*为最大主应力;εe为等效应变;W为材料的破坏值。

2、试验结果与分析

2.1 刀具前角对切削温度的影响

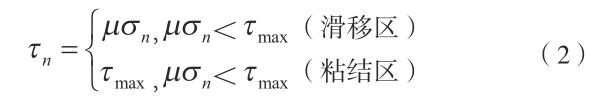

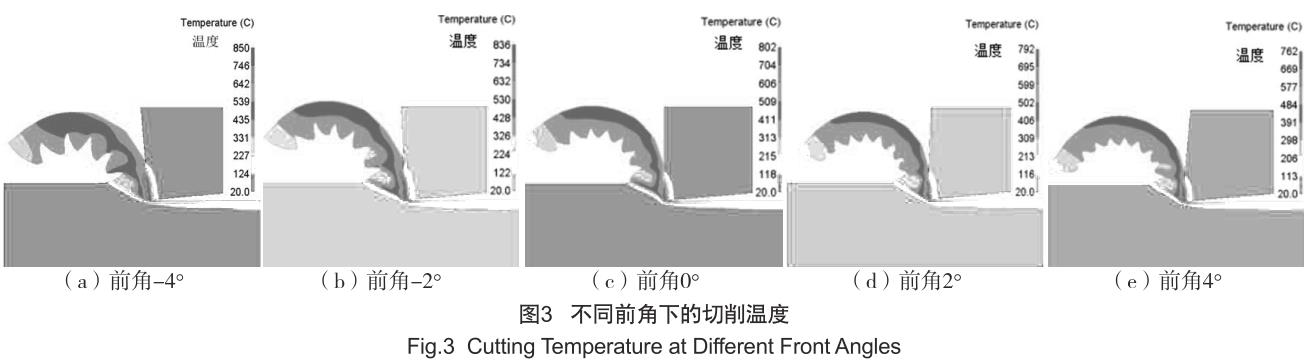

在高速切削过程中,刀具角度对切削温度的影响如图3、图4所示。

由图4可知,当刀具前角为-4°,切削温度最高达到850℃,切削温度随着刀具前角的增大而减小;当刀具前角为4°,切削温度降低到762℃。这是因为刀具的前角增大,金属变形的剪切角增大,金属塑性变形减小,所产生的塑性变形能量减小,切削温度降低。

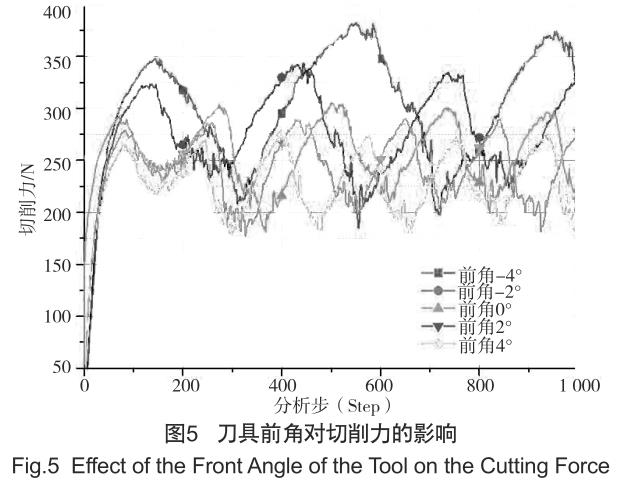

2.2 刀具前角对切削力的影响

在高速切削过程中,刀具角度对切削力的影响如图5所示。由图5可知,最高切削力值在前角为-4°观察到,其大小为380 N。而在前角为4°时,切削力降为最低值275 N。

可以得出,切削力均随着前角的增加而减小。这是由于在金属切削过程中,前角的增加通常会导致刀具—切屑界面的长度变短,较短的刀具—切屑界面意味着较小的变形,沿着前刀面的摩擦力也减小,切削力随之降低。

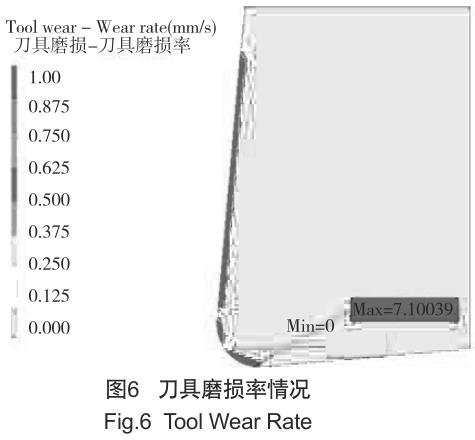

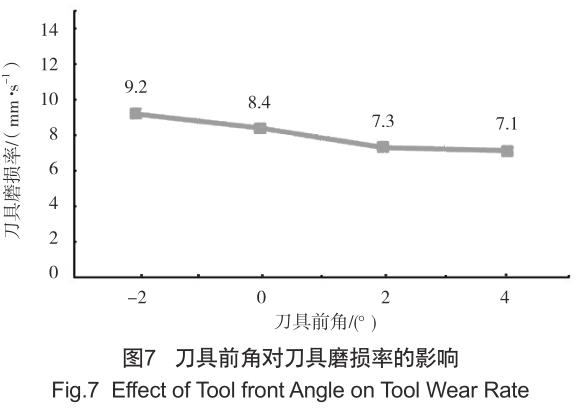

2.3 刀具前角对刀具磨损率的影响

刀具模型主要集中在前刀面和后刀面,并且后刀面的磨损率大于前刀面的磨损率,如图6所示。由于前刀面和切屑在相互接触区域产生较大的温度和摩擦力,加速了前刀面的磨损。在后刀面区域,刀具的磨损区域主要接近于刀尖位置处,这主要是由于后刀面与已加工表面相互作用引起的磨损。

刀具前角和刀具磨损率的相互作用规律如图7所示,从图7可以得出,随着刀具前角的增加,刀具的磨损率不断降低。这主要是由于刀具前角增大,切削过程中切屑的剪切角减小,刀具同切屑界面的长度变短,切削力和切削温度降低,刀具磨损减小,刀具耐用度提高。

3、结语

本文采用有限元切削仿真方法,研究了刀具前角对切削力、切削温度和刀具磨损率的影响。结果表明,刀具前角在-4°至4°内,随着刀具前角的增大,刀具和工件产生的切屑接触长度变短。此二者之间的摩擦力减小,切削力减小和切削温度降低。随着刀具切屑的接触长度变短,刀具磨损率不断降低,刀具耐用度提高,同时后刀面的磨损率大于前刀面的磨损率。

参考文献

[1]WU Daoxia, ZHANG Dinhua, YAO Changfeng. Effect ofsurface integrity of turned GH4169 superalloy on fatigue per-formance[J]. Journal of Aeronautical Materials,2017,37(6):59-67.

[2]MA Jiangwei, GAO Yuanyuan, JIA Zhenyuan, et al. In-fluence of spindle speed on tool wear in high-speed milling ofInconel 718 curved surface parts[J]. Proceedings of the Insti-tution of Mechanical Engineers, Part B : Journal of Engineer-ing Manufacture, 2018,232(8):1331-1341.

[3]王 哲,李 磊,沈雪红. GH4169高温合金切削仿真分析及工艺参数优化[J]. 工具技术,2020,54(01):59-62.

[4]范孝良,吴学华,王进峰,等. 高速切削高温合金GH4169数值模拟与实验[J]. 北京航空航天大学学报,2016,42(07):1 344-1 351.

[5]韩俊峰,梁军华,李 健,等. GH4169高温合金试件成形磨削表面残余应力研究[J]. 装备制造技术,2020(03):137-138+142.

[6]郭胜华,郑海忠,程世平,等. 喷丸时间对GH4169合金表层组织及性能的影响[J]. 特种铸造及有色合金,2018,38(07):809-812.

[7]郭胜华,郑海忠,程世平,等. 喷丸尺寸对GH4169表层湿喷丸组织与性能的影响[J]. 特种铸造及有色合金,2018,38(06):674-677.

[8]MOHAMMAD LOTFI, JAHANBAKHSH M,AKHAVANFARID A. Wear estimation of ceramic and coated carbidetools in turning of Inconel 625:3D FE analysis[J]. TribologyInternational, 2016,99:107-116.

[9]陈 芳. 基于回转刀架的三自由度数控车削加工建模仿真分析[J]. 粘接,2020,42(06):125-128+157.

[10]OZEL T,LLANOS I, SORIANO J, et al. 3D Finiteelement modelling of chip formation process for machininginconel 718: Comparison Of Fe Software Predictions[J]. Ma-chining Science and Technology,2011,15(1):21-46.

[11]LORENTZON J, JRVSTR T N, JOSEFSON B L. Model-ling chip formation of alloy 718[J]. Journal of Materials Pro-cessing Technology,2008,209(10):4645-4653.

[12]杜宏益,何 林,杜红星,等. 仿生摩擦学刀具织构设计[J].组合机床与自动化加工技术,2016(04):138-142.

[13]马浩骞,杨 东,程东化,等. 基于Abaqus的钛合金Ti6Al4V切削仿真与工艺优化[J]. 制造业自动化,2020,42(11):23-27+50.

[14]马 伟,周晓勤,谢雪范,等. 基于Deform 2D的椭圆振动切削仿真研究[J]. 机械设计与制造,2019(01):118-121.

jhx-ti.com

聚宏信微信二维码