引言

钛及钛合金密度小、比强度高、耐蚀性好,具有形状记忆、超导、储氢、生物相容性等独特功能,广泛应用于机械工程、仪器制造、航空航天和医疗等技术领域,如可制作航空航天发动机零件和船用内燃机零件等[1]。虽然航空工业仍然是钛合金应用的主阵地,但随着表面涂层、高压烧结等技术的发展,钛合金在深海、医用等领域的应用日益广泛。其中,在双相 α+β 钛合金中,应用最广泛的为 Ti-6Al-4V(TC4)合 金 ,占 工 业 用 钛 的 60%[2]。

由于尺寸效应给钛合金带来均匀性和稳定性等问题,目前研究主要围绕钛合金工艺组织性能三者的关系开展。Hall-Petch 方程表明,晶粒尺寸减小时,常温下材料强度大幅提高

[3]。目前制备超细晶的方法有很多 ,如等通道转角挤压[4]、高压扭转[5]、累积叠轧[6]、多向压缩/锻造等[7]。近年来,多向锻造[8](MDIF)由于可以制备大尺寸超细晶合金坯料,且对模具、设备要求低,工艺简单、制造成本低,工业应用前景广阔,已成功应用于镁[9]、纯 钛[10]、Ti-6Al-4V[11]、Ti-48Al-2Nb-2Cr[12]等 合 金的晶粒细化和性能提升,并发展为大型坯料中获得超细晶粒(UFG)组织的有效方法。

I. Ansarian 等[7]对纯钛进行了多向压缩研究,结果表明,通过增加道次和降低加工温度可强化Ti 的晶粒细化,屈服拉伸强度和剪切强度分别提高了 2 倍和 1.5 倍,加工初期强度提高的主要原因是加工硬化、大角度境界的增加和孪晶,晶粒细化是 变 形 道 次 增 加 后 强 度 提 高 的 根 本 原 因 ;G. A.Salishchev 等[10]研究表明,多向压缩过程中钛合金通过球化和动态再结晶显著细化初始粗晶层状结构,使其达到 60 nm;ZHANG Z X 等[13]对 TC4 合金进行了一个多向锻造循环变形研究,结果表明,经过第一道次变形后,马氏体 α'相完全分解为 α 相和 β 相,经过一次循环变形,得到了分布均匀、平均晶粒尺寸 0.5 μm 的超细晶结构,同时合金的力学性能得到了大幅提升。多向压缩过程中,通常伴随着动态再结晶[14],可以有效地将 TC4 合金中的层状组织转变为等轴组织。除了微观结构外,晶体织构对 TC4 合金的机械性能也会产生一定影响[15]。最近,在钛合金中发现具有相似取向的大晶粒区域,称为宏观区[16],这些微纹理区域被视为多个初始裂纹的位置。关于 TC4 合金在多向压缩过程中的微观织构研究仍然不足。一些特殊结构件的整体组织均匀性和取向均匀性之间的关联性成为近年来钛合金工艺优化的热点,也是工程应用必须面临的问题。如何建立热加工工艺参数与钛合金织构演变规律之间的关系,并形成有效的织构预测及控制方法成为亟须解决的问题。

本文以初始组织为等轴(α+β)的 TC4 合金为研究对象,利用金相法、电子背散射衍射(EBSD)和透射电镜(TEM),观察 TC4 合金在多向压缩后的组织和织构特征以及伴随的变形、动态再结晶、晶粒长大等行为,分析变形后组织和织构演变规律,以期为 TC4 在生产工艺和织构控制方面提供理论和实践依据。

1、 实验方法

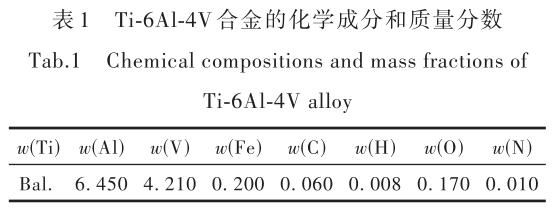

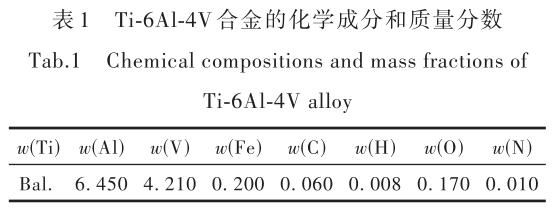

实验材料为热轧态 TC4 合金板材,其化学成分和质量分数见表 1,采用金相法和 DSC 曲线测定其相转变温度约为 960 ℃。

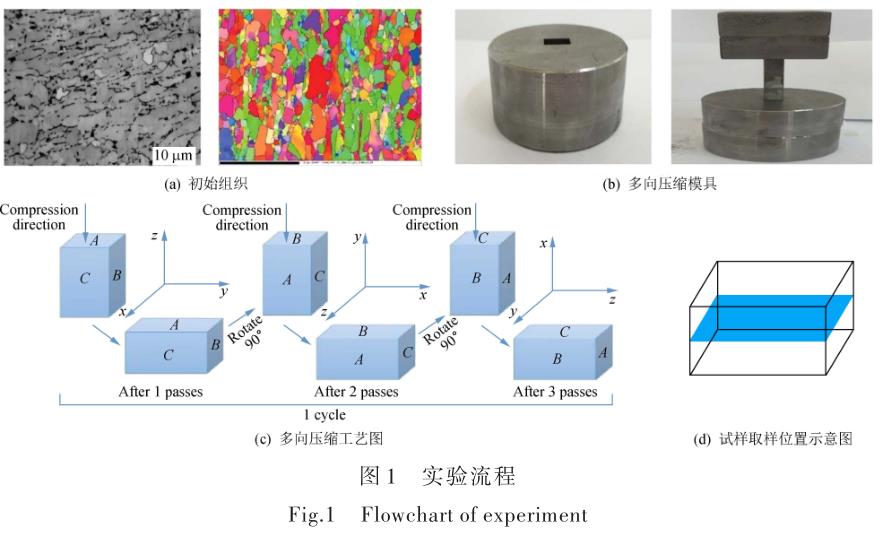

本文选择含有等轴态 α 组织和粗大 β 组织的TC4 合金为研究对象,相的组成以 α 相为主,周围分布少量 β 相。多向压缩模具(图 1(b))材料选用镍基高温合金 K3,模具内腔尺寸 10 mm×15 mm×35 mm。采用线切割将热轧态 TC4 合金板材加工成 10 mm×10 mm×15 mm 的长方形试样。多向压缩具体的加工工艺如图 1(c)所示,每完成一个方

向或一个面的压缩即完成一个道次的变形。根据模具内腔尺寸,每个道次的变形量约为 33%(即单道次累积应变量为 0.4),应变速率为 0.1 s−1。在研究累积应变量对 TC4 合金显微组织和织构的影响时,在 600 ℃条件下进行变形。对试样进行微观结构分析和 X 射线衍射(XRD)测量时,选取锻造材料的中间平面作为试样,如图 1(d)所示。试样经研磨、抛光、腐刻后,使用配备 EBSD 探头的 Ul‐tra55 场发射扫描电镜和 Channel 5 取向分析软件观察并分析试样的组织和织构特征。

2、 结果与讨论

2. 1 多向压缩工艺对 TC4 合金组织的影响

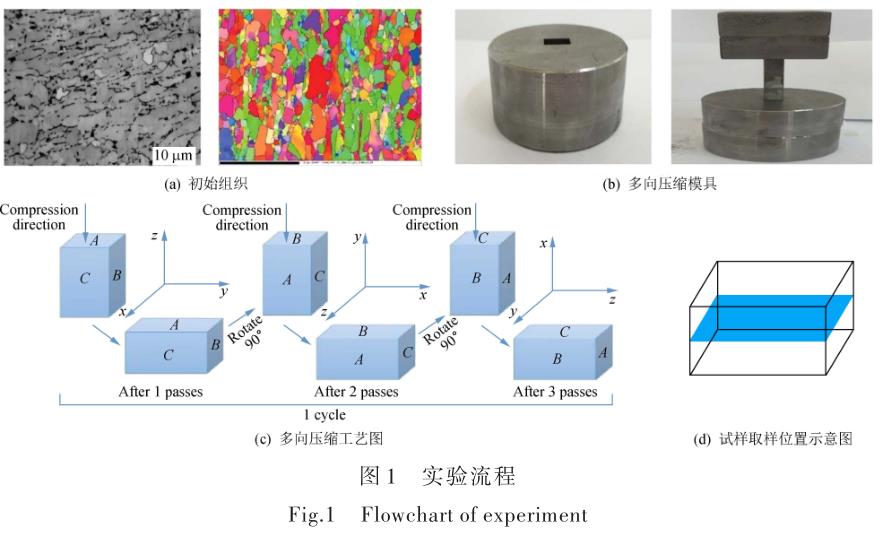

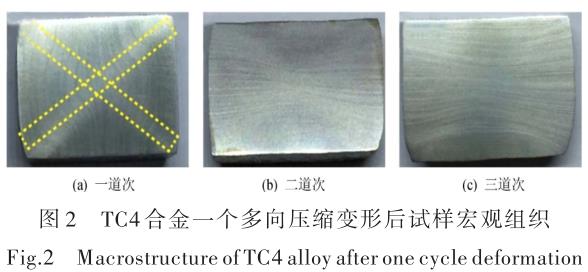

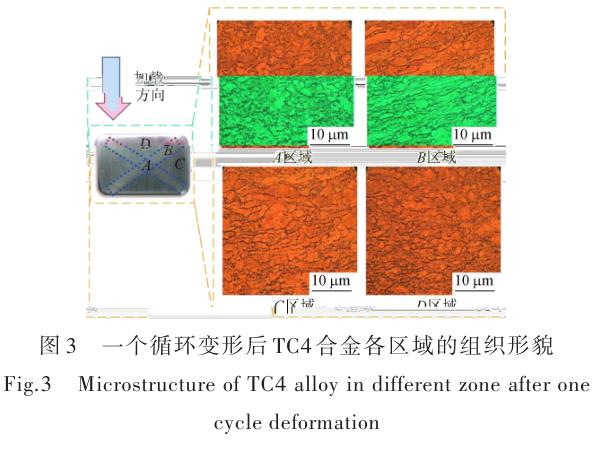

图 2 中,经过第一道次变形后,试样表面出现比基体明亮且成“X”形的宏观带,为典型的单向压缩变形特征。随着加载轴不断变换,剪切区域上组织沿剪切方向被拉长变薄,形成沿横向拉长的组织。

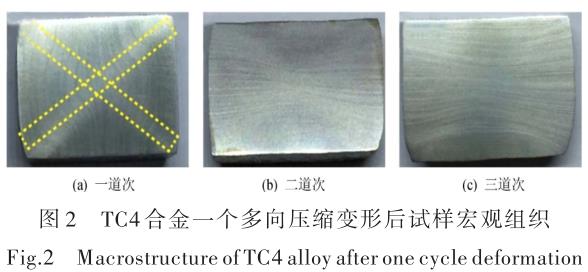

图 3 中,经过第一道次变形后,各部位的显微组织差异较大。C,D 区域处于两个剪切方向交叉处,组织中存在相互交叉的变形带,变形组织较为均匀,组织形态以等轴状为主,沿剪切方向存在少量拉长的带状组织;B 区域与加载方向的剪切区域 成 45° ,变 形 带 方 向 与 加 载 方 向 之 间 夹 角 为45°,晶粒沿剪切方向被拉长,组织形态以拉长的带状组织为主;A 区域处于三向压应力状态,此区域位于试样中心,与压缩方向之间夹角为 45°,该区域离接触面稍远,且在变形过程中,由于变形热的产生,使得 A 区域成为变形发展最好的区域。

中心部位的显微组织中,变形带垂直于压缩方向分布,变形带上的细小晶粒组织增多,粗大的晶粒含量减少;合金组织被变形带分割为多个晶粒,其中变形带与变形带的交汇处细小晶粒含量增多。

经过一个循环变形,α 相平均晶粒由 4.8 μm 细化到 0.68 μm。

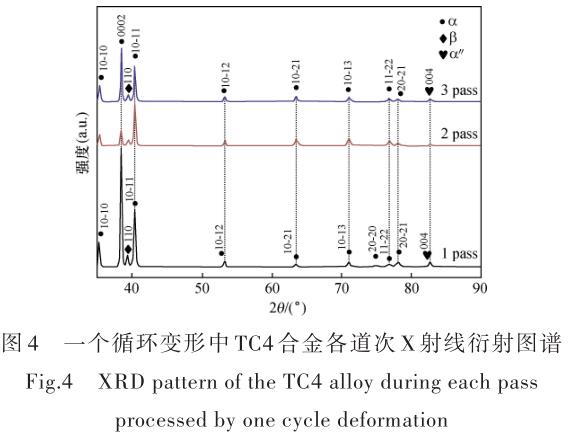

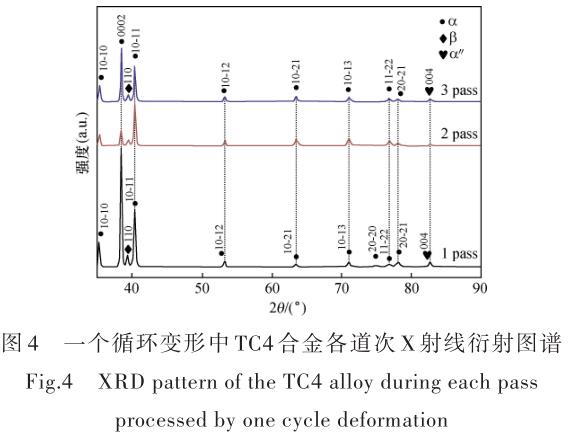

由图 4 可以看出,各道次样品的 X 射线衍射图谱中都包含了 β 相(110)晶面的衍射峰。经过第一道次变形后的 TC4 合金试样相结构由 α 相、β相和 α″相组成;经过第二和第三道次变形后,α 相(0002)、(1010)和(1011)晶面衍射峰的强度呈下降趋势。

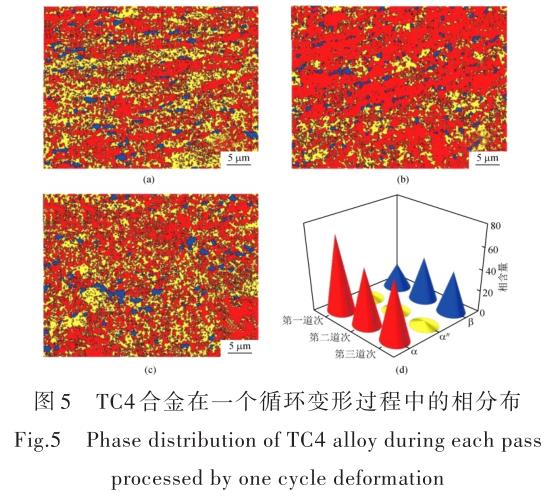

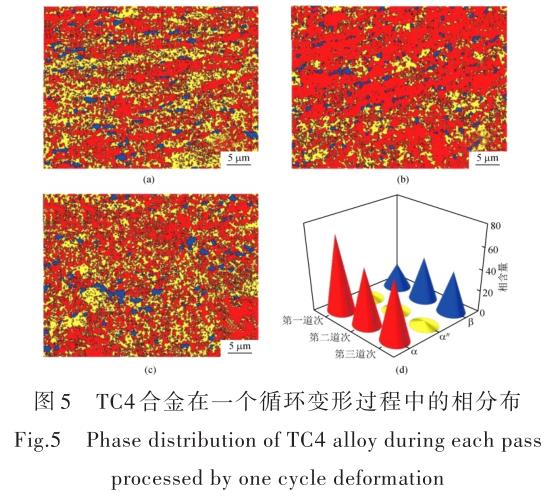

图 5 中红色代表 α 相,蓝色代表 β 相,黄色代表 α″相。β 相沿着变形带分布。随着累积变形量增加,β 相的分布均匀性变差,斜方马氏体 α″相的分布逐渐均匀,α″相和体心结构 β 相的相对含量随着累积变形量增加先增加后减小,密排六方 α相的相对含量先减小后增加。

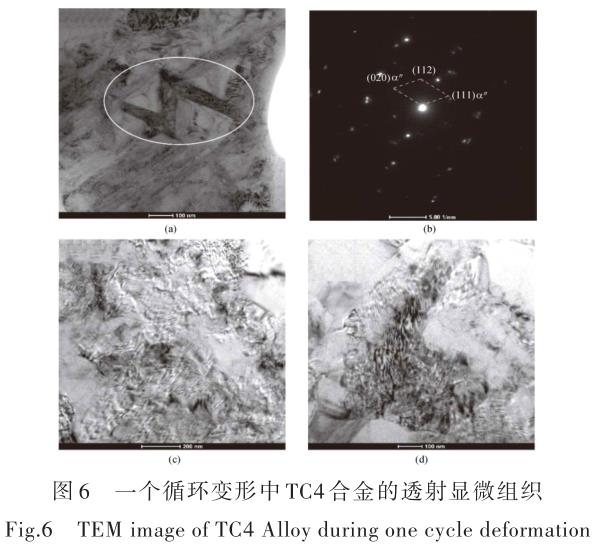

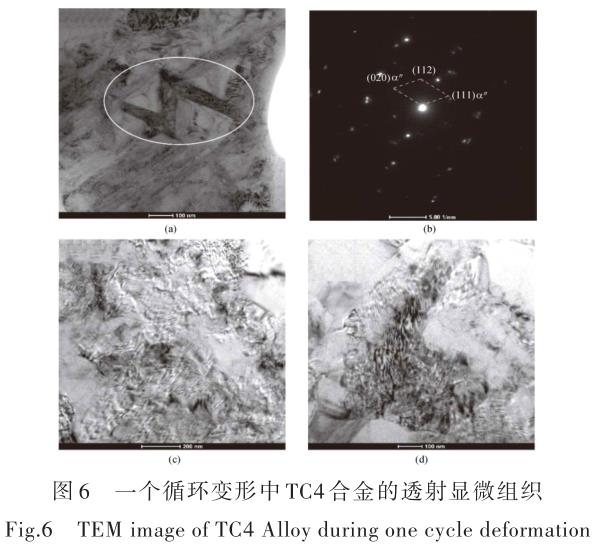

经过第一道次变形后,组织中的位错密度升高,晶界处位错塞积严重,组织中出现了大量不同于基体相的组织,组织形态为片层状,片层与片层相互平行,或成一定角度(图 6(a))。通过衍射斑点标定,确定特殊片状组织为 α″相,即经过第一道 次 变 形 后 ,组 织 中 同 时 出 现 α″相 和 α 相(图 6(b))。经过第二和第三道次变形后,由于位错间的相互缠结、湮灭等作用,组织中的位错密度降低,在合金组织中观察到大量的胞状亚结构。

2. 2 单循环变形对 TC4 合金织构的影响

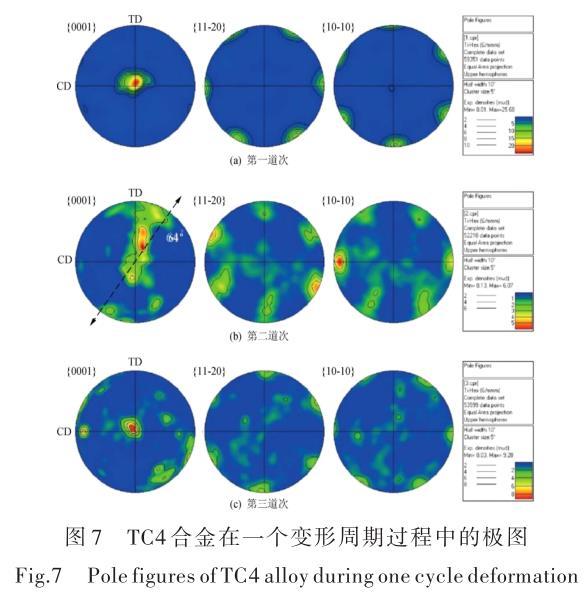

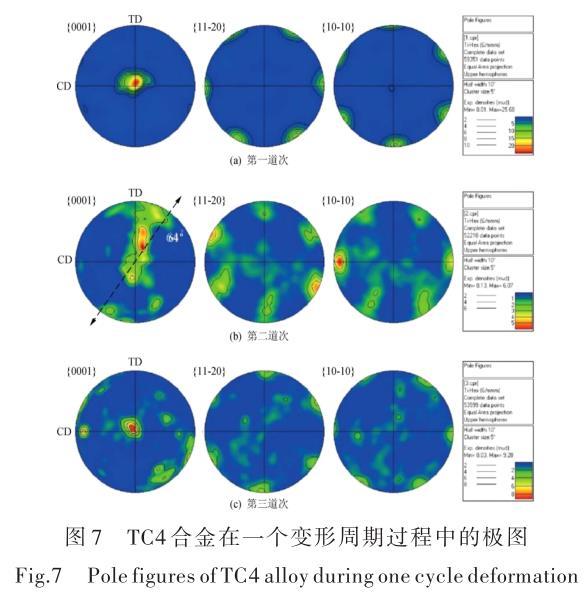

图 7 中,经过第一道次变形后,试样的织构取向强度变大,其取向强度值为 25.68。从{0001}极图中可以看出,取向密度集中在横向极点部位,{11-20}和{10-10}极图中六点环绕在圆周上,表现出典型的{0001}<11-20>基面织构。第二道次变形后,出现一个与压缩轴成 64°的新织构。第二和第三道次后,显微组织中动态再结晶形成的新晶粒形成新取向,从而使变形织构发生弱化。

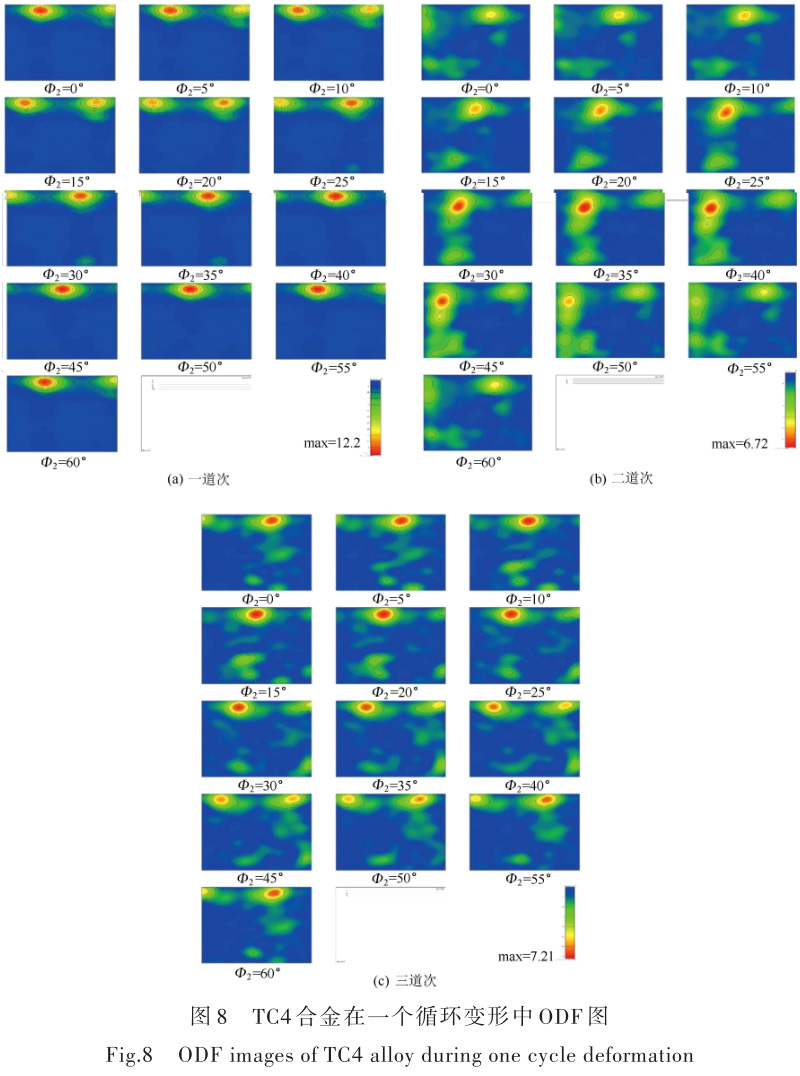

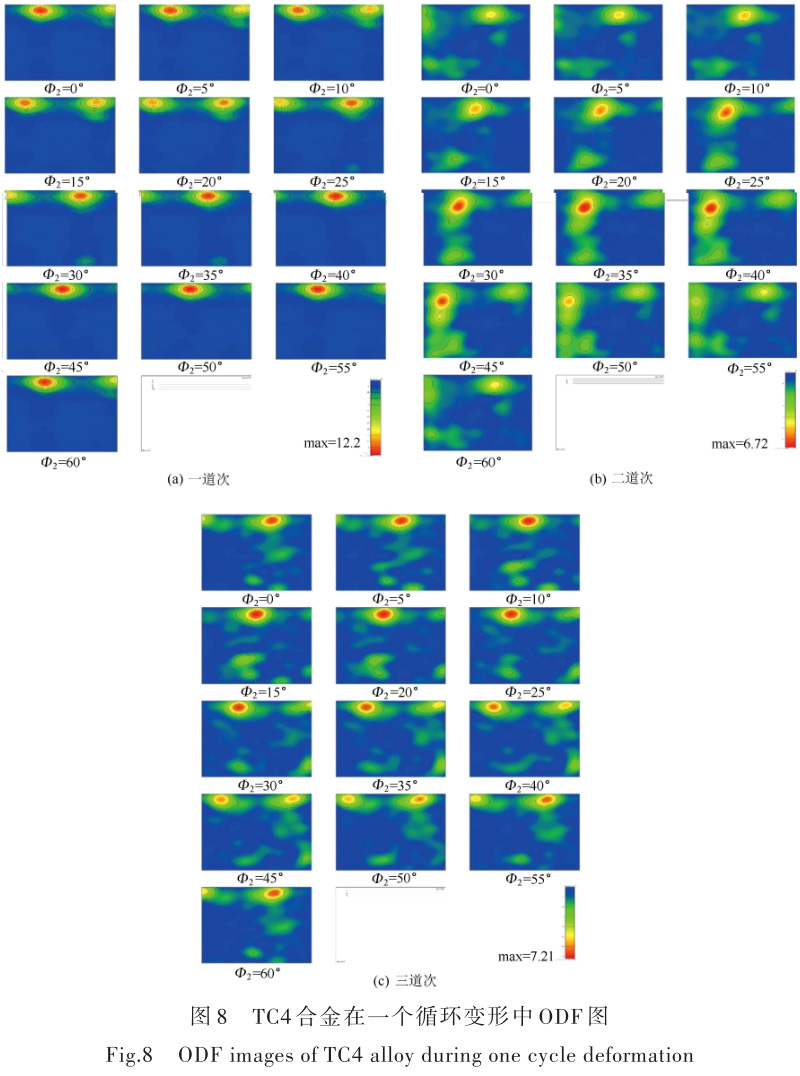

为了更加准确表示材料的织构类型、织构密度和散漫程度,对变形后的合金进行三维取向分布函数(ODF)分析,如图 8 所示。经过第一道次变形后(图 8(a)),织构组分集中在 Φ2=0°和 Φ2=30°两个截面上,(8°,30°,0°)、(6°,60°,30°)处织构 密 度 最 强 ,对 应 的 织 构 组 分 分 别 为(0002)[2-1 -10]和(0002)[1-210];(6°,90°,0°)、(5°,3°,30°)和(85°,65°,30°)处织构密度较弱,其织构组分 分 别 为(0002)[1-210]、(0002)[2-1 -10]、(-2110)[0-221],同初始试样相比,经过第一道次变形后,织构类型仍以基面织构{0002}<11-20>为主,非基面织构(-2110)[0-221]依然存在,其他组分织构消失 ,织 构 密 度 增 强 。 经 过 第 二 道 次 变 形 后(图 8(b)),织构密度较第一道次变形后的降低,织构出现一定程度的散漫,织构组分集中在 Φ2=30°截面上,(20°,30°,30°)处织构密度最强,对应的织构组分为(0002)[1-100];(9°,88,30°)和(80°,25°,30°)处 织 构 密 度 较 弱 ,对 应 的 织 构 组 分 分 别 为(0002)[0-1 -10]和(-2110)[0-112],以(0002)<10-10>为主。经过第三道次变形后(图 8(c)),织构较第二道次后的更加散漫,织构密度增加,织构组分集中 在 中 Φ2=10°和 中 Φ2=30°的 两 个 截 面 上 ,(8°,30°,30°)对应的织构(0002)[0-1 -10]密度最强,主要织构类型为{0002}<10-10>,织构组分增加。由以上分析可知,在一个多向压缩循环变形中,随着外加载荷轴转换,织构散漫程度增加,织构密度先减小后增加,织构组分增加,但主要织构类型为典型{0002}基面织构。

2. 3 多循环变形对 TC4 合金组织的影响

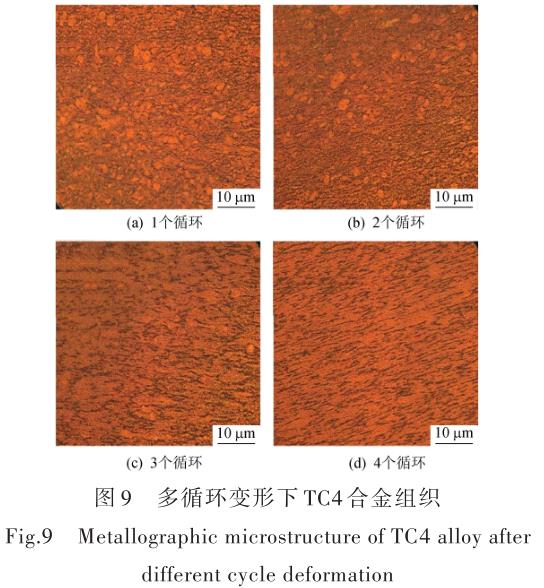

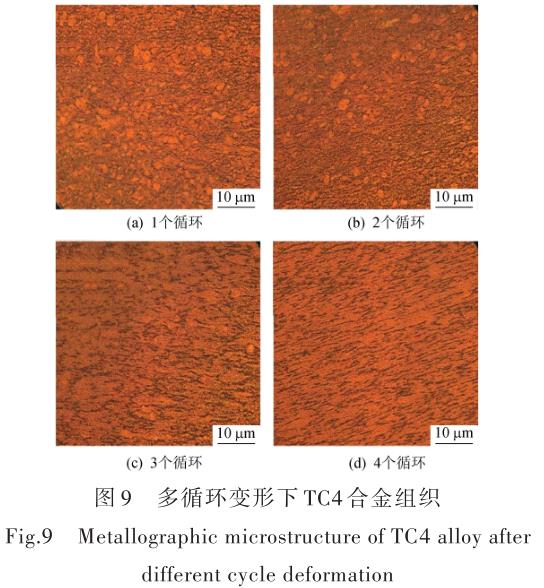

由图 9(a)可知,经过 1 个多向等温压缩循环变形后,晶粒变得细小,部分晶粒沿剪切方向被拉长,该过程又称为动态再结晶[17],是钛合金在多向压缩中有效的晶粒细化机制[7]。观察晶粒可以发现,细小的动态再结晶晶粒沿着拉长的晶粒分布,但是占比较少,“项链”状组织形态不明显。经过 2 个多向等温压缩循环变形后(图 9(b)),拉长

的变形大晶粒较上一循环变形的厚度减小,且拉长的晶粒周围被细小晶粒包围,“项链”状组织形态明显。经过 3 个或 4 个多向等温压缩循环变形后,被拉长的变形大晶粒数量减少,细小的动态再结晶晶粒数量增加,再结晶晶粒不仅出现在变形晶粒周围,也出现在变形晶粒内部,且经过 4 个多向等温压缩循环变形后,除存在少量变形晶粒外,组织较为均匀。随着循环变形增加,试样整体显微组织趋近均匀,α 相晶粒得到显著细化,平均晶粒尺寸为 0.14 μm,显微组织形态以细小等轴晶粒为主。这一现象与李淼泉等[18]研究钛合金不同变形量下的组织对比结果相同,即变形量增加可有效减小 α 相晶粒尺寸。

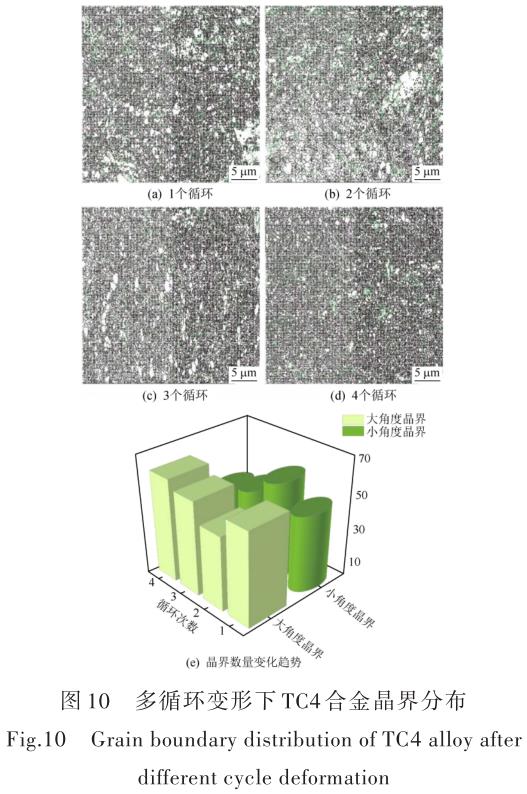

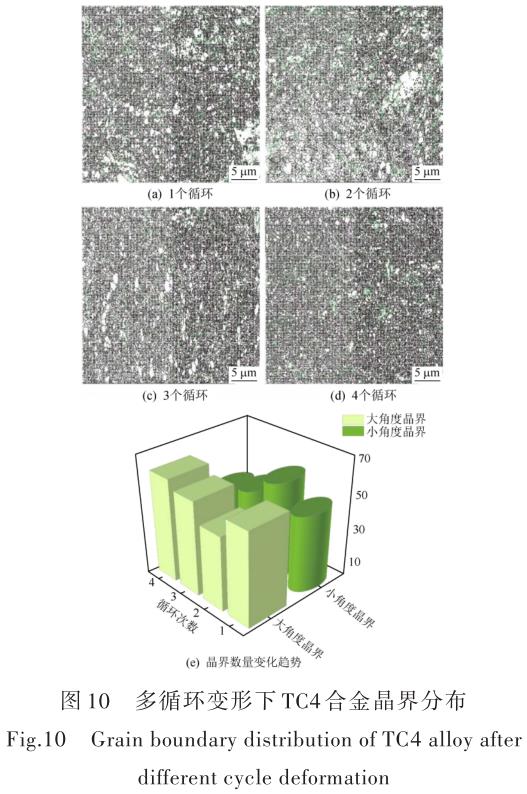

图 10 中,晶粒两侧取向差为 1°<θ<15°的晶界用绿色线标识,两侧晶粒取向差 θ≥15°的晶界用黑色实线标识。经过 1 个多向等温压缩循环变形后,合金的晶界分布如图 10(a)所示。由图 10(e)可知,小角度晶界含量约为 45%,大角度晶界含量约为 55%;经过 2 个多向压缩循环变形后,小角度晶 界 含 量 约 为 56.2%,大 角 度 晶 界 含 量 约 为

43.8%,小角度晶界增加,说明合金内位错数量增加;经过 3 个和 4 个多向压缩循环变形后,小角度晶 界 含 量 分 别 约 为 44.8% 和 39.8%,大 角 度 晶 界含 量 分 别 约 为 55.2% 和 60.2%。 由 上 述 分 析 可知,随着循环变形增加(除第一个循环变形外),小角度晶界含量减小,大角度晶界含量增加,合金发生了动态再结晶现象。

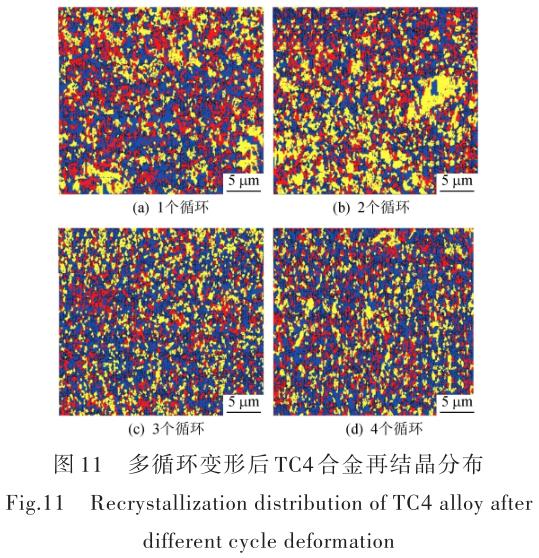

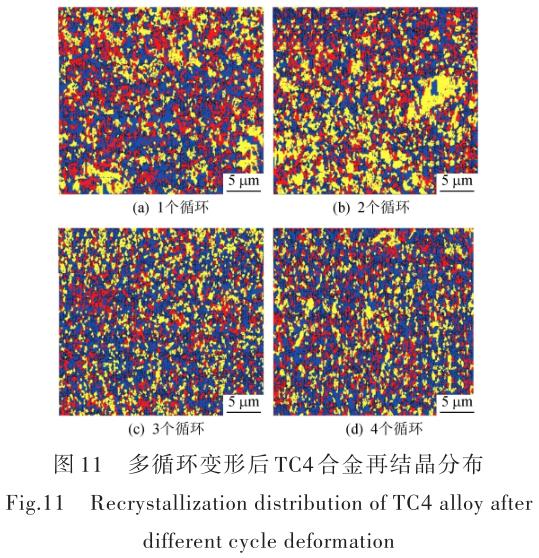

图 11 中,红色代表变形结构,变形结构中位错密度较高,小角度晶界数量庞大;黄色代表变形亚结构,变形亚结构属于再结晶和变形结构中的一种特殊结构,同变形结构相比其位错密度有所下降;蓝色代表再结晶结构,内部缺陷密度较低。

随着循环变形进行,组织中分布着大量的再结晶结构和变形亚结构。

多向压缩工艺中,累积应变量不断增加,随着外加载荷轴变换,形成的位错墙之间相互缠结、重组和湮灭,在交汇处促使胞状组织向具有独立滑移系统的亚晶粒转变,伴随着小角度取向向大角度晶界取向转变,累积应变量继续增加,亚晶转变成具有大角度晶界的新晶粒。新晶粒由应变时产生的位错亚晶界逐渐转变为高角度晶界的新晶粒形成,这与 ZHANG Z X[13]的研究规律相符。

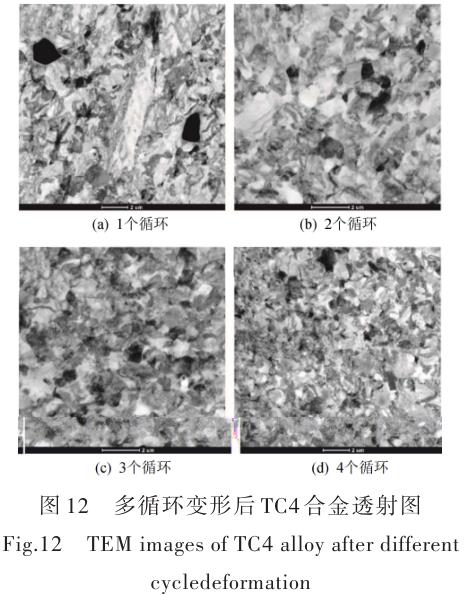

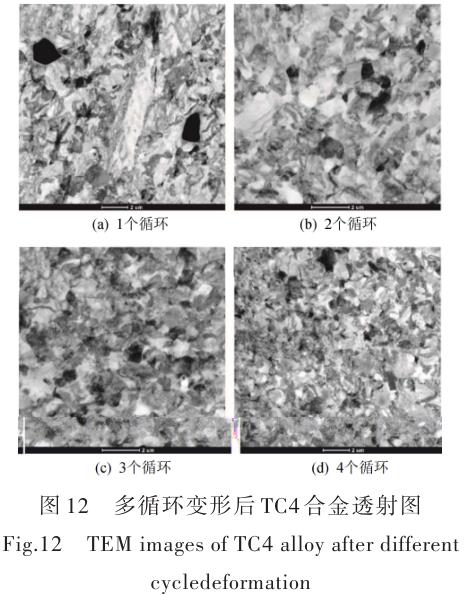

图 12 中,随着循环变形次数增加,组织以大量晶界平滑的再结晶晶粒为主。多向压缩过程中,合金受到剧烈变形,晶粒内部产生大量的位错亚结构,随着累积应变量增加和外加载荷轴变换,被晶粒分割成规则的胞状、块状或长条状细晶。

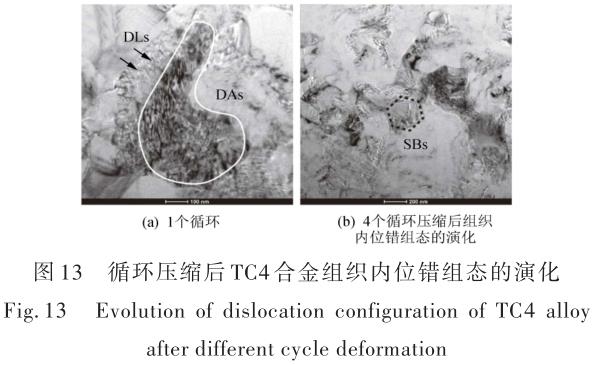

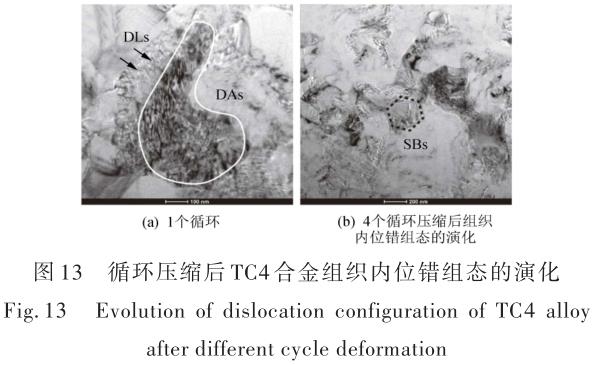

由图 13(a)可知,由于应变量大和加载方向变化,位错被激发并形成位错线(dislocation lines,DLs),位错线交错,这是因为加载方向变化诱发了交滑移[19]。这些位错线聚集在高密度的位错区(dislocation areas,DAs)附近。随着变形道次增加,位错在晶粒内部形成位错墙和具有高密度位错胞壁的位错胞。随应变量持续累积,位错胞壁相互反应加剧,在动态回复作用下形成界面清晰的新晶粒,如图 13(b)所示。

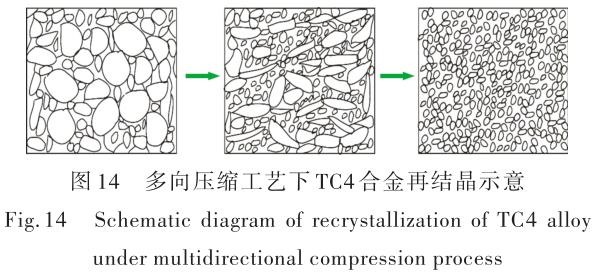

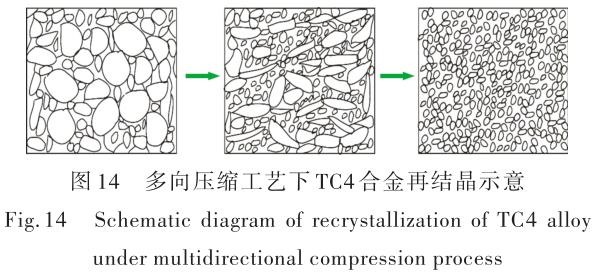

图 14 中,在剧烈变形下,形变优先在部分晶粒内部扩展并萌生出微观变形带,这些微观变形带在压缩轴交替变换作用下发生交错剪切,随着应变累积,微观变形带沿一定路径发生扩展并导致晶粒破碎。点阵畸变严重的微观变形带区会成为动态再结晶优先形核区,随着累积应变量进一步增大,晶粒内部以动态再结晶为主导形成细小晶粒,进而实现组织的细化。

2. 4 多循环变形对 TC4 合金织构的影响

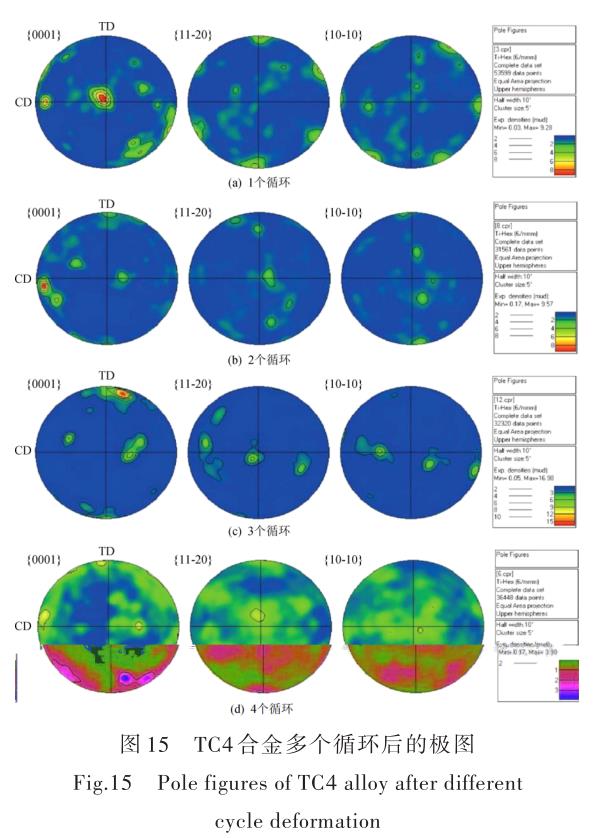

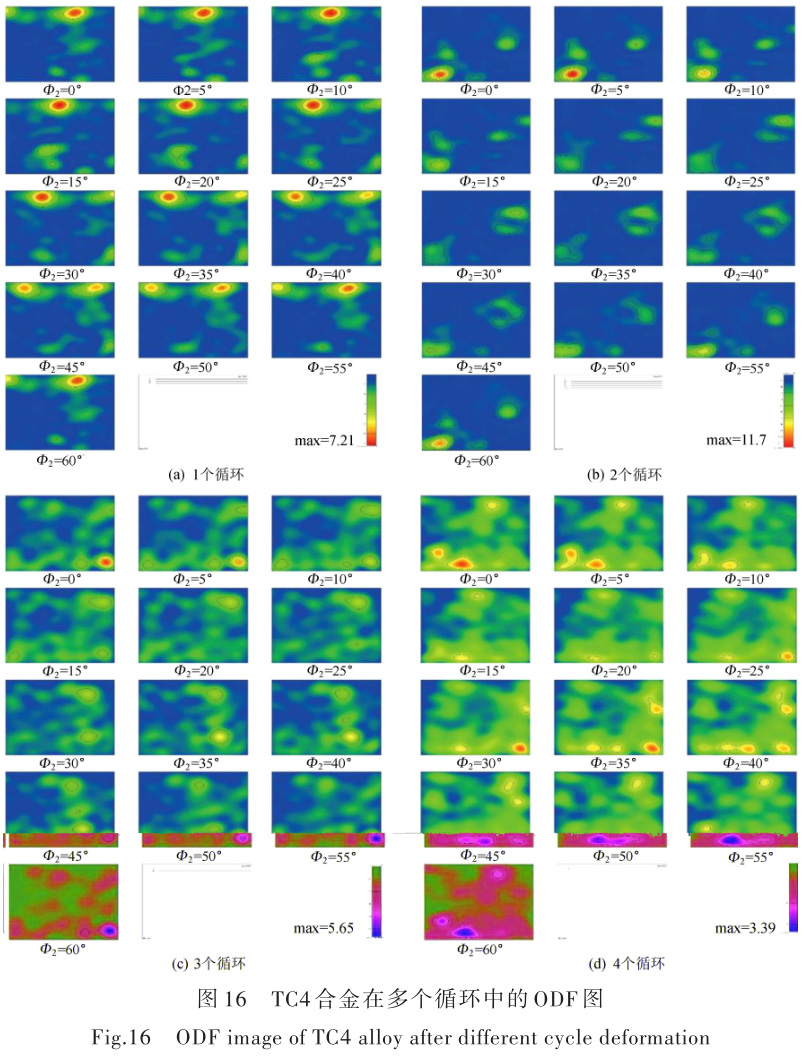

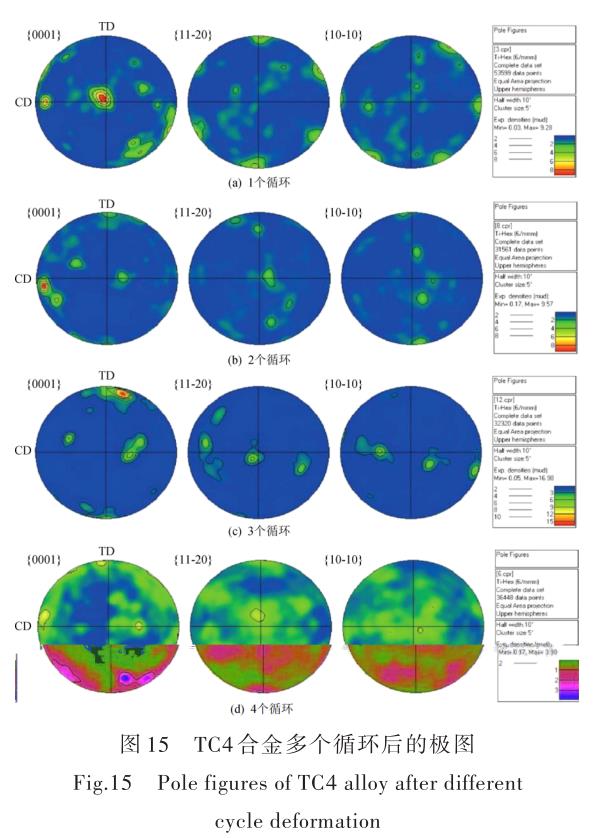

由图 15 可知,{1120}和{1010}极图上的织构密度较弱,织构取向集中在{0001}极图上。经过1 个循环变形后,TC4 合金中织构类型为{0001}<10-10>基面织构;经过 2 个循环变形后,如图 15(b)所示,{0001}极图中织构密度集中在压缩方向偏离 15°左右的位置,形成{11-20}<1010>织构,且织构强度较第一个循环变形后有所增强;经过 3 个循环变形后,如图 15(c)所示,织构密度集中在稍偏离压缩方向约 8°的位置,横向方向织构密度均较弱,形成{11-20}<0001>的织构;经过 4 个循环变形后,如图 15(d)所示,织构类型以{-1010}<1-210>织构为主,织构密度降低,织构散漫更加明显。

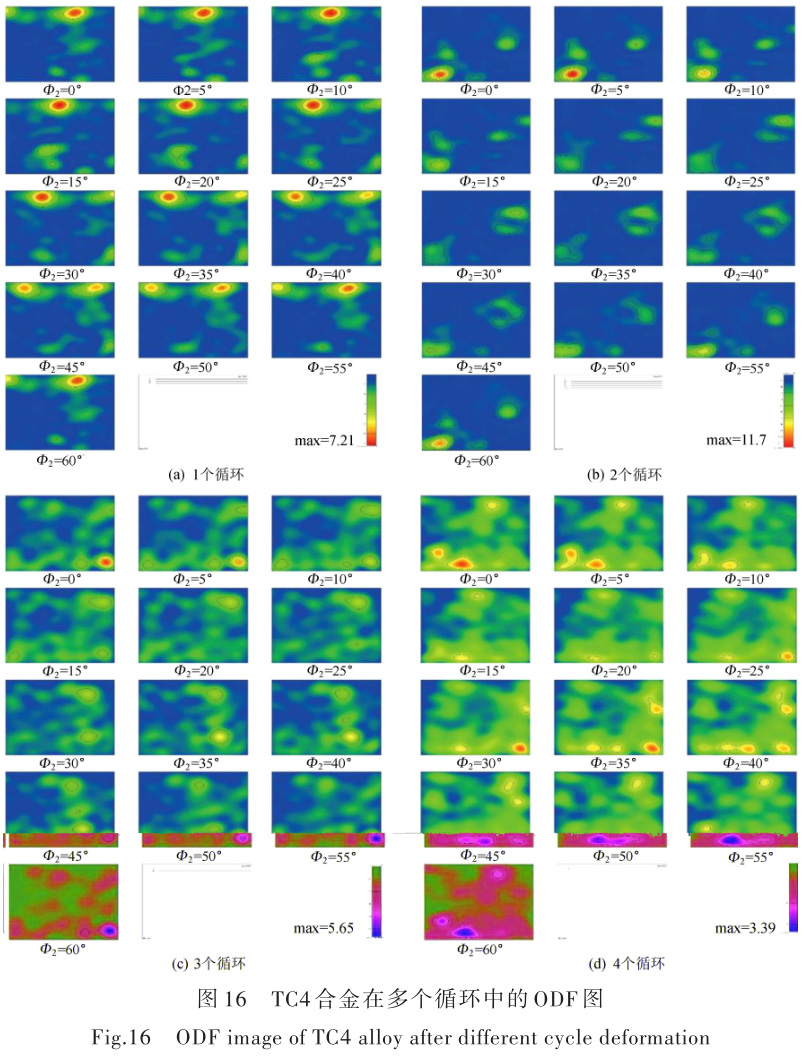

图 16 中,经过 2 个循环变形后,织构集中在Φ2=0°和 Φ2=30°上,其位置分别在(82°,15°,0°)、(60°,20°,0°)、(46°,70°,0°)、(85°,45°,0°)和(27° ,78° ,30°)处 ,对 应 的 织 构 组 分 为(-1010)[0001]、(-1011)[2-1 -13]、(-1012)[1-100]、(-1010)[1-212]和(0002)[0-110],织 构 密 度 较 强 的 峰 在(82°,15°,0°)处,即经过 2 个循环变形后织构主要组分为{-1010}<0001>,且织构密度较第一个循环变形后增强,散漫程度降低。经过 3 个变形循坏后,织构组分集中在 Φ2=0°和 Φ2=5°上,其位置在(70° ,62° ,0)、(17° ,88° ,0°)、(80° ,82° ,0°)和(82° ,8° ,5°),对 应 的 织 构 组 分 分 别 为(-1011)[1-211]、(0002)[1-210]、(-1010)[1-210]和(-1010)[0001],织构密度较强的峰出现在(80°,82°,0°)处,织构类型以(-1010)[1-210]为主,织构密度较第二循环变形后降低,织构散漫程度增加。4 个循环变形后,织构集中在 Φ2=0°和 Φ2=30°截面上,其位置分别在(13°,60°,0°)、(68°,14°,0°)、(82°,33°,0°)、(82°,82°,30°)、(35°,87°,30°),织构密度较强的峰出现在(82°,33°,0°)处,对应的织构类 型 为(0002)[1-100]、(-1011)[1-102]、(-1010)

[1-102]、(-2110)[0-110]和(2-115)[0-110],即经过 4个循环变形后,织构类型主要为{-1010}<1-102>,织构密度进一步降低,散漫程度加剧。

3 、结论

(1)经过第一道次变形后,相的组成发生变化,出现斜方马氏体 α″相;随着外加载荷轴变化,试样各部位上 α 相的晶粒均得到不同程度的细化,β 相呈纤维状分布基体 α 相上,经过 1 个循环变形后,α 相平均晶粒由 4.8 μm 细化到 0.68 μm,以位错滑移为主。随着循环变形增加,试样整体显微组织趋近均匀,α 相晶粒得到显著细化,合金中出现许多细小的再结晶晶粒,平均晶粒尺寸为0.14 μm,显微组织形态以细小等轴晶粒为主。

(2)多向压缩过程中,微观变形带在压缩方向交替变换作用下,发生交错剪切;随着应变累积,点阵畸变严重的微观变形带区成为动态再结晶优先形核区,晶粒内部以动态再结晶为主导形成细小晶粒,进而实现组织细化。

(3)第一个多向压缩循环以后,随着外加载荷轴转换,织构散漫程度增加,织构密度先减小后增加,形成了以{0002}<10-10>和{0002}<11-20>为主的基面织构。随着循环次数增加,织构密度降低,织构散漫程度增加,形成了以{-1010}<11-02>为主的非基面织构。

参考文献:

[1] SANTHOSH R,M.GEETHA,M.NAGESWARA RAO.Recent developments in heat treatment of beta titanium alloys for aerospace applications[J]. Transactions ofthe Indian Institute of Metals,2017,70(7):1681-1688.

[2] MA Y,XUE Q,WANG H,et al.Deformation twinning in fatigue crack tip plastic zone of Ti-6Al-4V alloy with Widmanstatten microstructure[J].Materials Character‐ization,2017,132:338-347.

[3] BODKHE M, SHARMA S, MOURAD A,et al. A re‐view on SPD processes used to produce ultrafine-grained and multilayer nanostructured tubes[J].Materi‐als Today: Proceedings,2021,46(1):8602-8608.

[4] POLYAKOV A V,GUNDEROV D,RAAB G I.Evolu‐tion of microstructure and mechanical properties of tita‐nium Grade 4 with the increase of the ECAP-Conformpasses[C]//Trans Tech Publications Ltd.Materials Sci‐ence Forum,2010,667-669:1165-1170.

[5] CAO G H,RUSSELL A M,OERTEL C G,et al.Micro‐structural evolution of TiAl-based alloys deformed by high-pressure torsion[J]. Acta Materialia,2015,98:103-112.

[6] MORADGHOLI J,MONSHI A,FARMANESH K. Aninvestigation in to the mechanical properties of CP Ti/TiO2 nanocomposite manufactured by the accumulative roll bonding(ARB) process[J].Ceramics International,2017,43(1):201-207.

[7] ANSARIAN I,SHAERI M H,EBRAHIMI M,et al.Mi‐crostructure evolution and mechanical behaviour of se‐verely deformed pure titanium through multi direc‐tional forging[J]. Journal of Alloys and Compounds,2018,776:83-95.

[8] MIURA H,KOBAYASHI M,AOBA T,et al. An ap‐proach for room-temperature multi-directional forging of pure titanium for strengthening[J].Materials Scienceand Engineering:A,2018,731:603-608.

[9] MIURA H,MARUOKA T,JONAS J J.Effect of ageing on microstructure and mechanical properties of a multi-directionally forged Mg-6Al-1Zn alloy[J]. MaterialsScience and Engineering:A,2013,563:53-59.

[10] SALISHCHEVG A, VALIAKHMETOV OR,GALEYEV R M. Formation of submicrocrystalline structure in the titanium alloy VT8 and its influence on

mechanical properties[J].Journal of Materials Science,1993,28(11):2898-2902.

[11] ZHEREBTSOV S V,SALISHCHEV G A,GALEYEVR M,et al. Production of submicrocrystalline structure in large-scale Ti-6Al-4V billet by warm severe defor‐

mation processing[J]. Scripta Materialia,2004,51(12):1147-1151.

[12] IMAYEV V M,SALISHCHEV G A,SHAGIEV M R,et al. Low-temperature superplasticity of submicrocrystal‐line Ti-48Al-2Nb-2Cr alloy produced by multiple forg‐ing[J].Scripta Materialia,1998,40(2):183-190.

[13] ZHANG Z X,QU S J,FENG A H,et al.Achieving grain refinement and enhanced mechanical properties in Ti-6Al-4V alloy produced by multidirectional isothermal forging[J]. Materials Science and Engineering:A,2017,692:127-138.

[14] VALIEV R Z,ESTRIN Y,HORITA Z,et al.Producing bulk ultrafine-grained materials by severe plastic defor‐mation[J].JOM,2006,58(4):33-39.

[15] SHELL E B,SEMIATIN S L. Effect of initial micro‐structure on plastic flow and dynamic globularizationduring hot working of Ti-6Al-4V[J]. Metallurgical &

Materials Transactions A,1999,30(12):3219-3229.

[16] WARWICK J,JONES N G,BANTOUNAS I,et al. Insitu observation of texture and microstructure evolution during rolling and globularization of Ti-6Al-4V[J].Acta Materialia,2013,61(5):1603-1615.

[17] SAKAI T,BELYAKOV A,KAIBYSHEV R,et al. Dy‐namic and post-dynamic recrystallization under hot,cold and severe plastic deformation conditions[J].Prog‐ress in Materials Science,2014,60(1):130-207.

[18] 李淼泉,罗俊,潘红丝 .Ti-5.6Al-4.8Sn-2.0Zr 合金高温压缩过程中的显微组织演化[J]. 稀有金属,2010,29(5):533-537.

LI M Q,LUO J,PAN H S.Microstructure evolution inthe high temperature compression of Ti-5.6Al-4.8Sn-2.0Zr alloy[J].Rare Metals,2010,29(5):533-537.

[19] WEI S,KIM J,TASAN C C. In-situ investigation of plasticity in a Ti-Al-V-Fe(α + β) alloy:Slip mecha‐nisms,strain localization,and partitioning[J].Interna‐tional Journal of Plasticity,2022,148:103131.

相关链接