GH4169高温合金在 -253 ~700 ℃的温度范围内具有良好的综合性能 [1⁃2] ,是现代国民经济和国防建设不可替代的关键材料 [3⁃5] ,其成分与 Inconel 718 合金类似,GH4169高温合金是一种为数不多的高 Nb 铸造镍基合金,Nb 元素偏析会使合金中析出大量的 Laves 相 [6⁃7];同时还存在不同形状和分布的针状 δ 相,对合金力学性能的影响较大。 近年来,随着航空航天工业的发展,对材料的综合性能提出更高的要求。 由于 GH4169高温合金广泛应用于高温挤压模具材料行业,研究者对于如何进一步改进 GH4169高温合金的综合性能做了大量研究。 本文主要是通过控制开坯锻造比和采用中温形变等热加工方法来改善 GH4169高温合金的性能。

1、试验材料与方法

1.1 试验材料

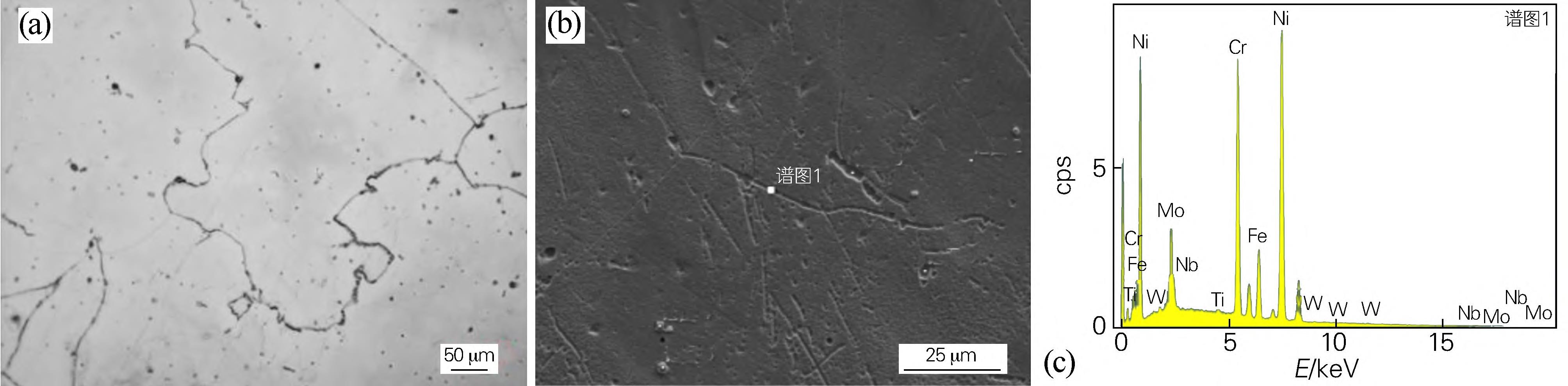

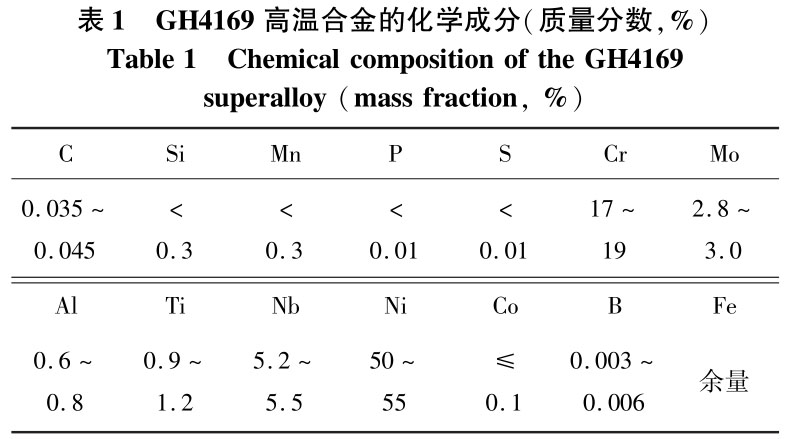

试验材料为 GH4169高温合金,其主要成分见表1。

为了系统研究 Al、Ti 和 Nb 对合金性能和微观组织的影响,配制了不同含量的 Al、Ti 和 Nb 合金成分体系。为了得到数量较多的稳定相 γ′并提高其溶解温度,增强其在高温使用时的稳定性,提高了合金中的 Al 和 Ti含量,同时亦提高 Nb 含量以增加 γ′/ γ″相的强化效应。 但是在实际生产中,当 Al + Ti + Nb 的含量超过7.5% 时,合金变得难于加工,甚至在锻造时会开裂。因此,将 Al + Ti + Nb 含量控制在 7.5%以下。

1.2 试验方法

通过开展均质化工艺研究,利用扫描电镜(SEM)表征强化元素在枝晶间的偏析程度;对不同锻造比的铸坯取样,利用光学显微镜(OM)表征合金的显微组织;通过对比不同轧制(锻造)温度、不同冷却方式合金的力学性能确定最优热加工工艺。

2、试验结果与分析

2.1 均质化工艺研究

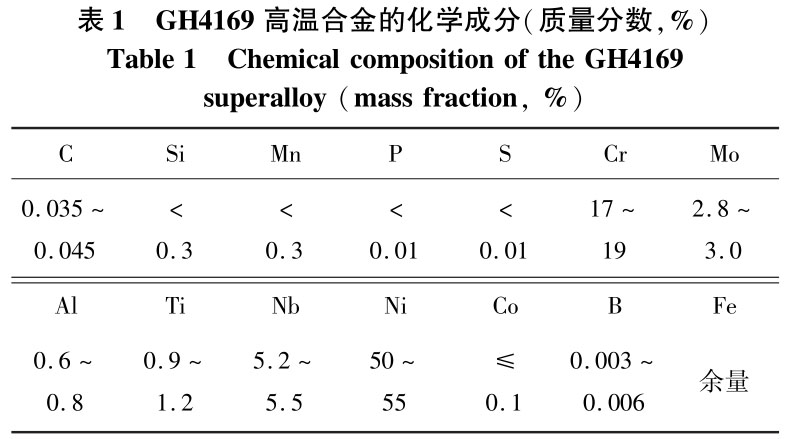

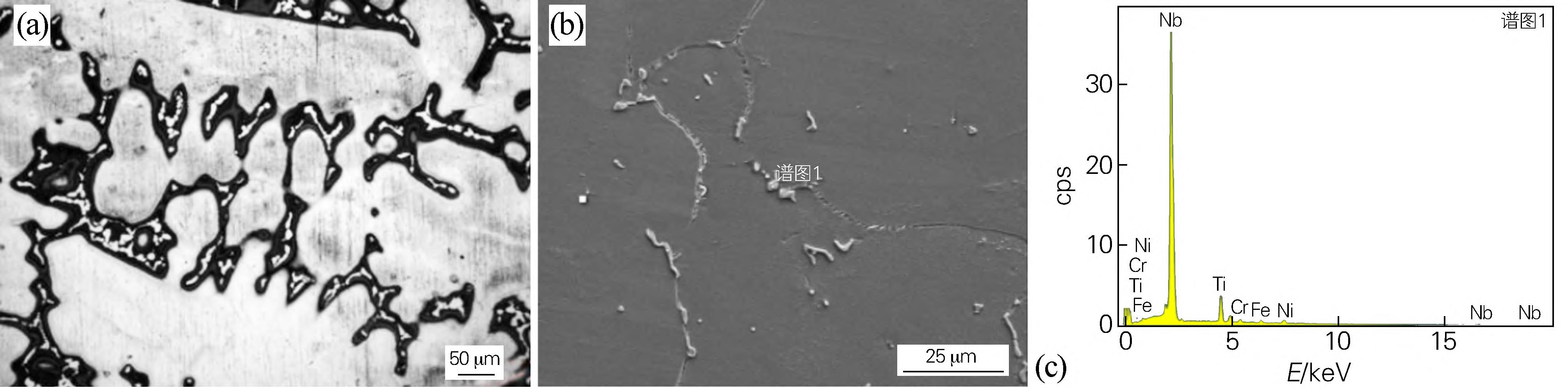

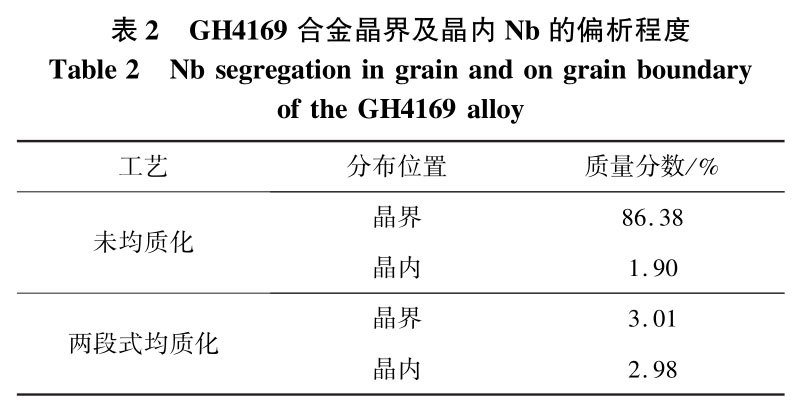

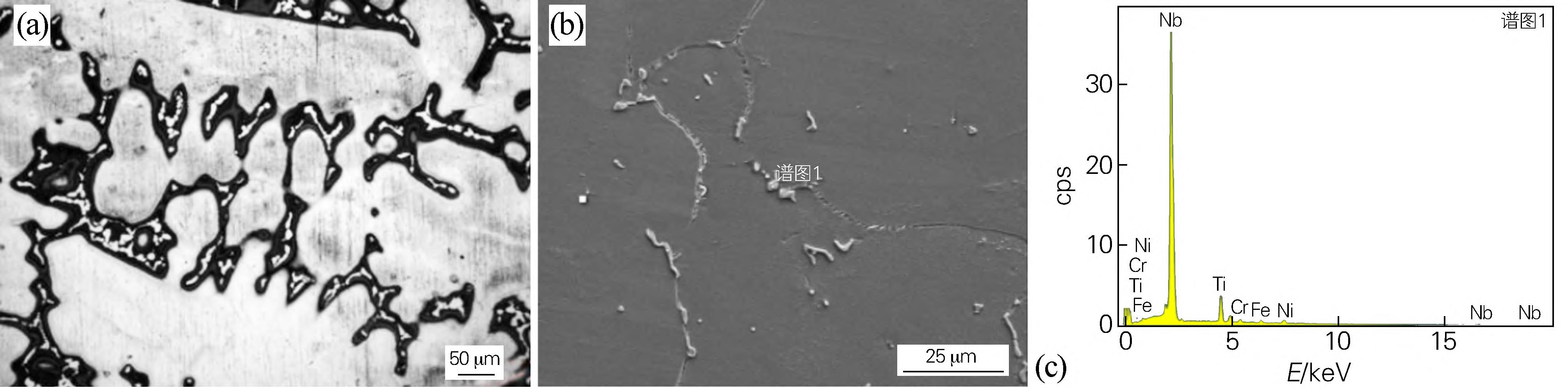

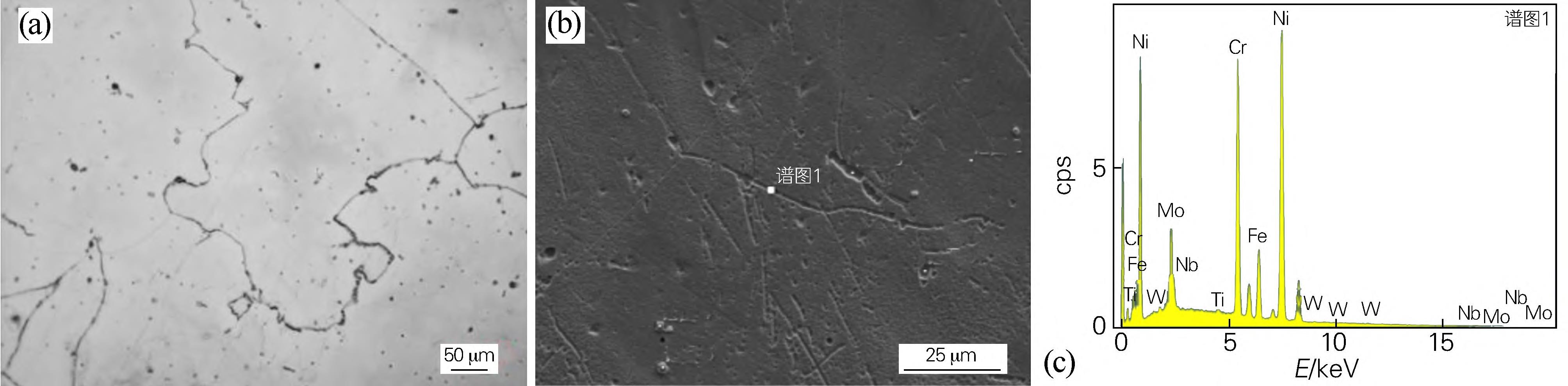

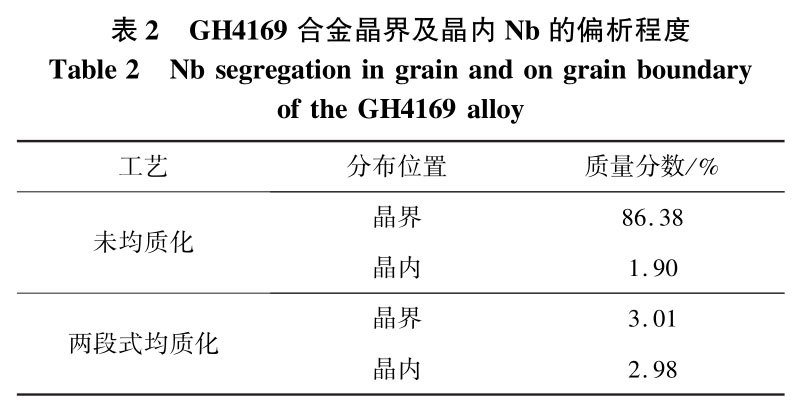

由于 GH4169高温合金在主体成分上与 Inconel 718合金无本质区别,且 Nb 基本维持在该合金标准的上限,这就造成在铸态组织中枝晶间 Nb 元素的偏析更加严重,富 Nb 的TCP脆性相(Laves 相)更多,使得该材料的热加工性能更差,如图 1(a) 所示。 富 Nb 的Laves 相在热加工过程中会造成沿晶开裂,同时,会减少时效阶段金属间化合物的弥散分布,影响到材料的最终性能,因此必须进行两段式均质化处理,1190 ℃保温 72 h +1160 ℃保温 48 h 可以完全消除枝晶间强化元素的偏析。 图 2 及表 2 分别为两段式均质化工艺处理后,K4169 高温合金组织的变化情况以及枝晶与枝晶间的析出及元素分布情况。

图 1 均质化处理前 GH4169 合金的显微组织(a,b)及 EDS 分析(c)

Fig. 1 Microstructure(a,b) and EDS analysis(c) of the GH4169 alloy before homogenization treatment

图 2 均质化处理后 GH4169 合金的显微组织(a,b)及 EDS 分析(c)

Fig. 2 Microstructure(a,b) and EDS analysis(c) of the GH4169 alloy after homogenization treatment

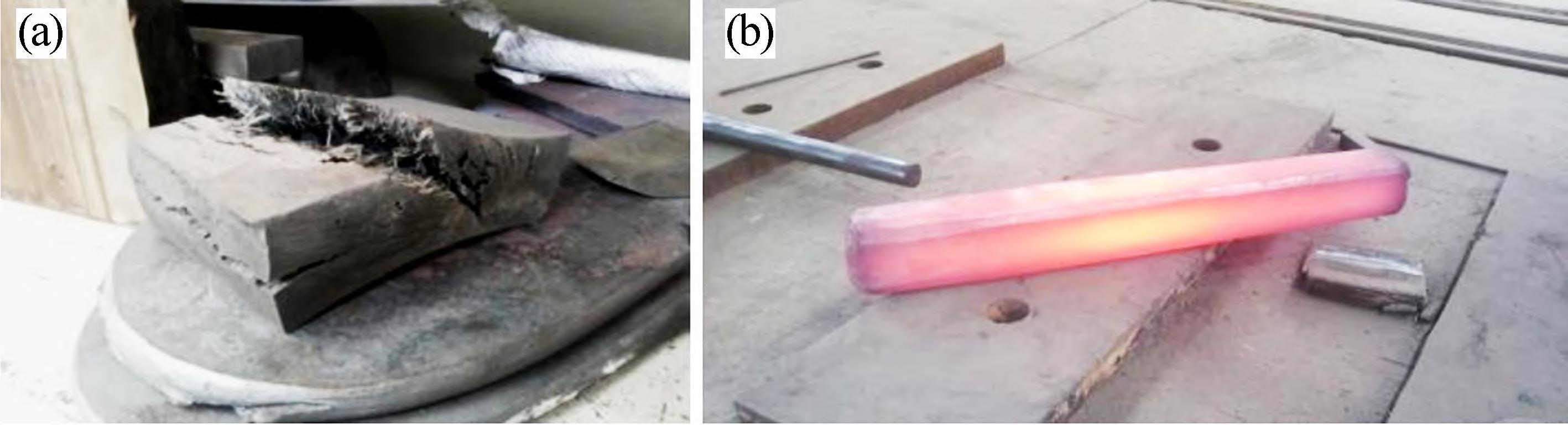

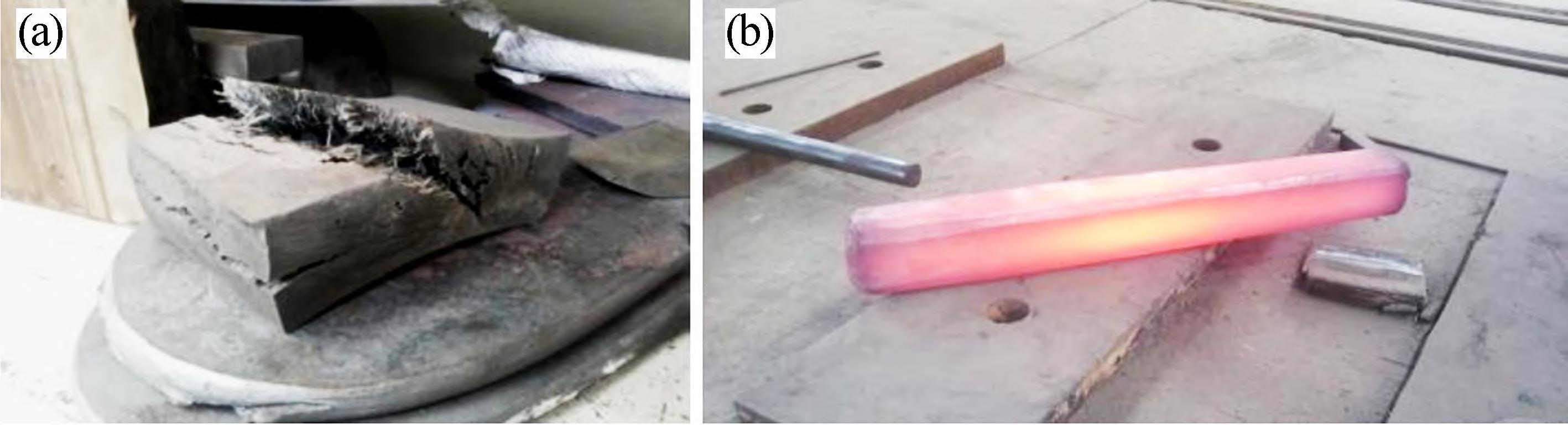

两段式均质化处理后,由于枝晶粗化导致晶界区域变细;Nb 在晶界和晶内的分布则更趋于一致,大大改善了材料的热加工性能,热加工前的原始铸态成分更加均匀,解决了轧制、锻造后续加工过程中的沿晶开裂现象,大大提高了材料的成材率,如图 3 所示。

图 3 均质化处理前后 GH4169 合金的热加工性能对比(a)未均质化锻造; (b)均质化后锻造

Fig. 3 Comparison of hot working properties of the GH4169 alloy before and after homogenization treatment(a) forged without homogenization; (b) forged after homogenization

2.2 热加工工艺研究

高温合金材料的热变形显微组织对其性能有着重要的影响。 如锻压(轧制)工艺参数选择和控制不当,坯料原始组织和热加工条件不合适,最终将导致锻(轧)件形成不理想的组织,例如碳化物偏析、粗晶粒、项圈组织、膜状晶界等。 一般认为,较大的晶粒会得到好的蠕变、持久性能和低的塑性,细的晶粒会获得与时间无关的优良的力学性能。 均匀的晶粒保证均匀的性能,晶粒不均匀则会造成性能波动。 组合锻轧工艺和之后的热处理可以使锻件获得均匀的晶粒,粗大晶粒易导致缺口脆性。

对均质化后的 GH4169高温合金进行热加工,其目的是通过合理的变形工艺,以期获得优良的晶粒组织和力学性能。 由于 GH4169合金的热加工温度窗口较小,一方面单次变形量过大会造成热加工开裂倾向加剧,另一方面,总变形量不足,铸态组织难以破碎或造成组织中混晶的出现,严重损害性能稳定性。 为解决该矛盾,采用锻轧工艺,将整个热加工过程分开坯锻造和低温精轧两阶段进行。 开坯锻造采用高温、大变形、多火次,精轧采用低温、小变形、精确控温控制工艺。 这种独特的加工方法既解决了加工温度窗口过小、材料变形不充分、铸态组织难以消除和组织不均匀性等问题,同时又利用轧制工艺控制稳定性的特点,从而保证了材料最终组织状态、性能和尺寸精度控制。

2.2.1 开坯锻造工艺

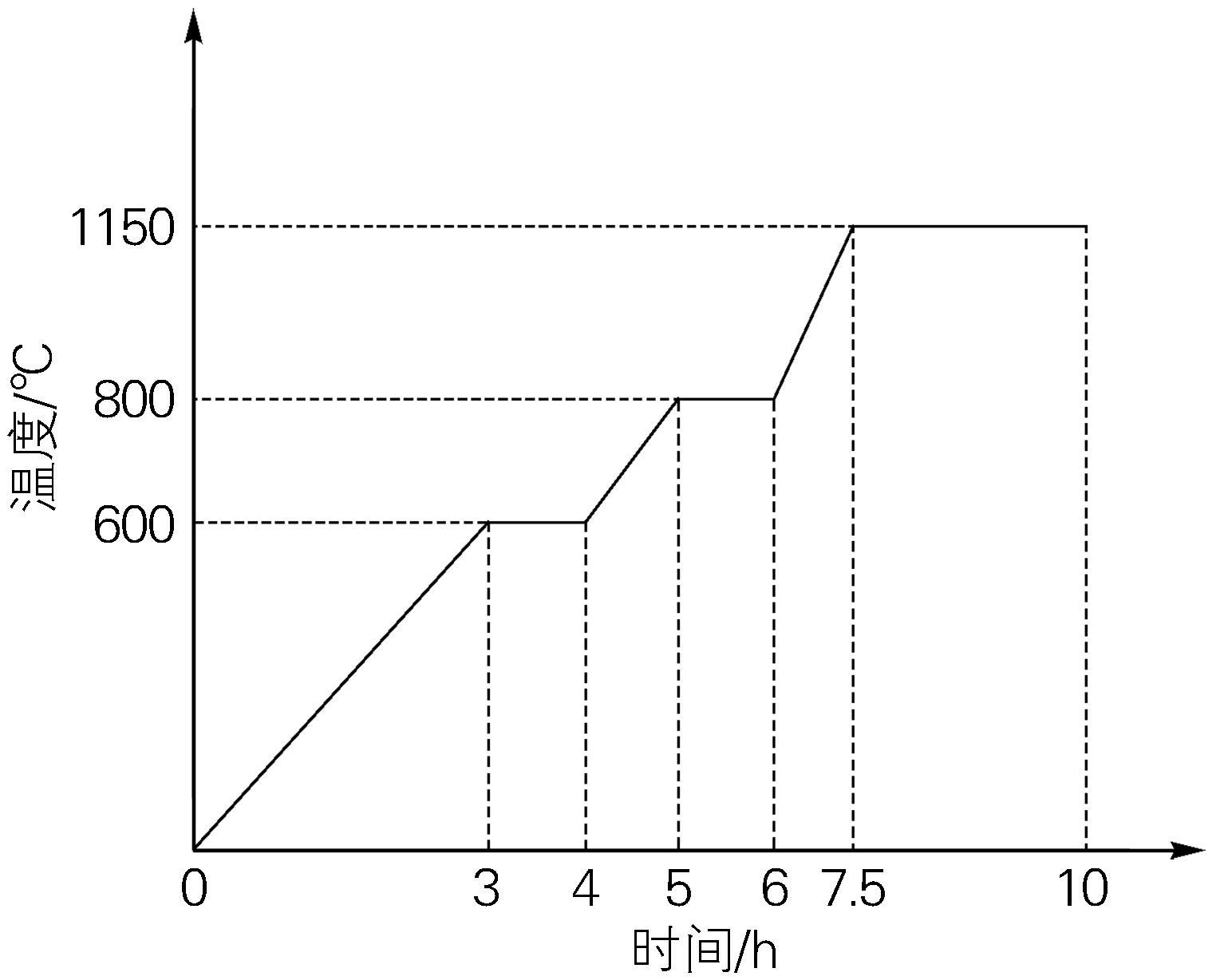

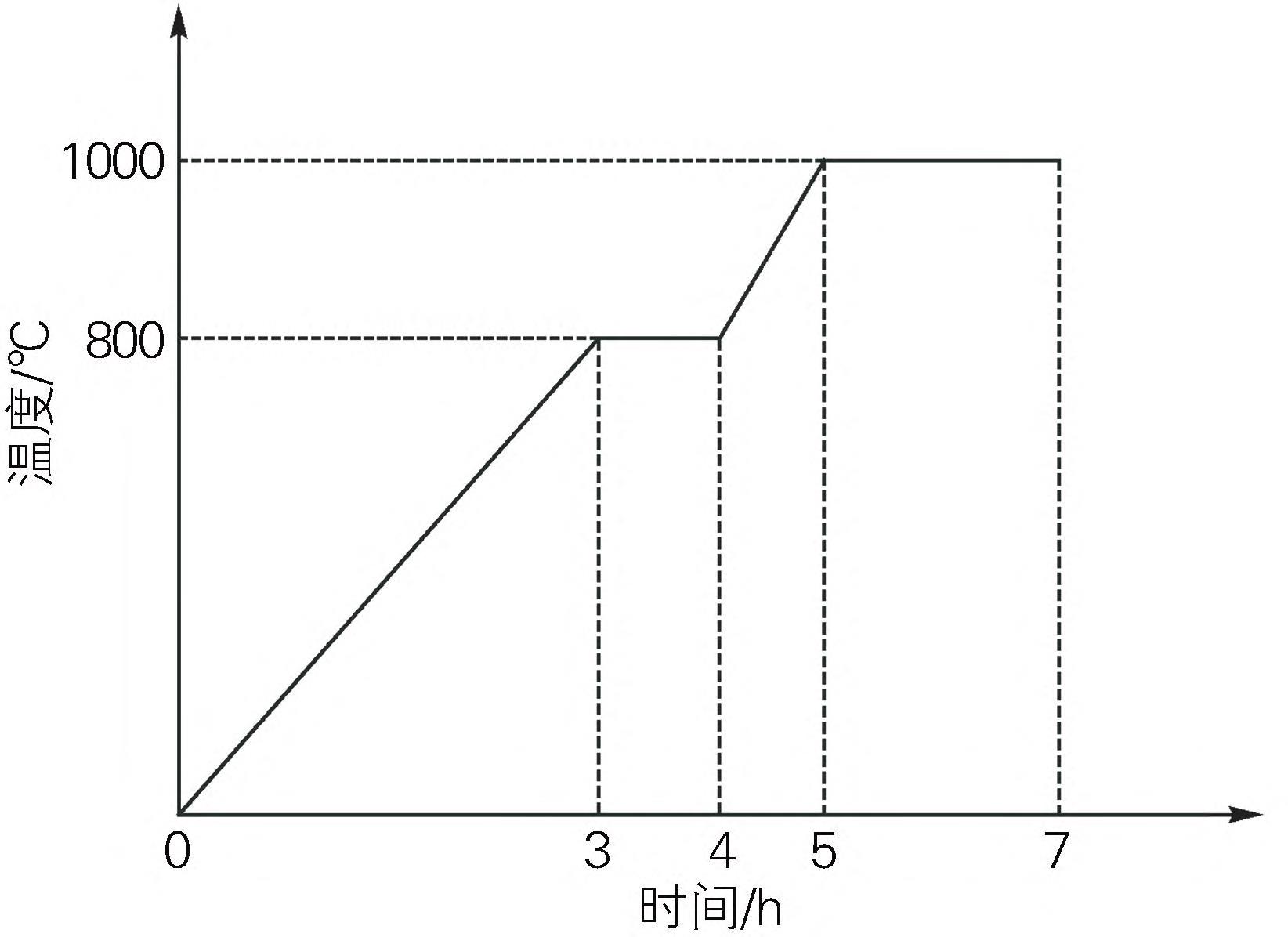

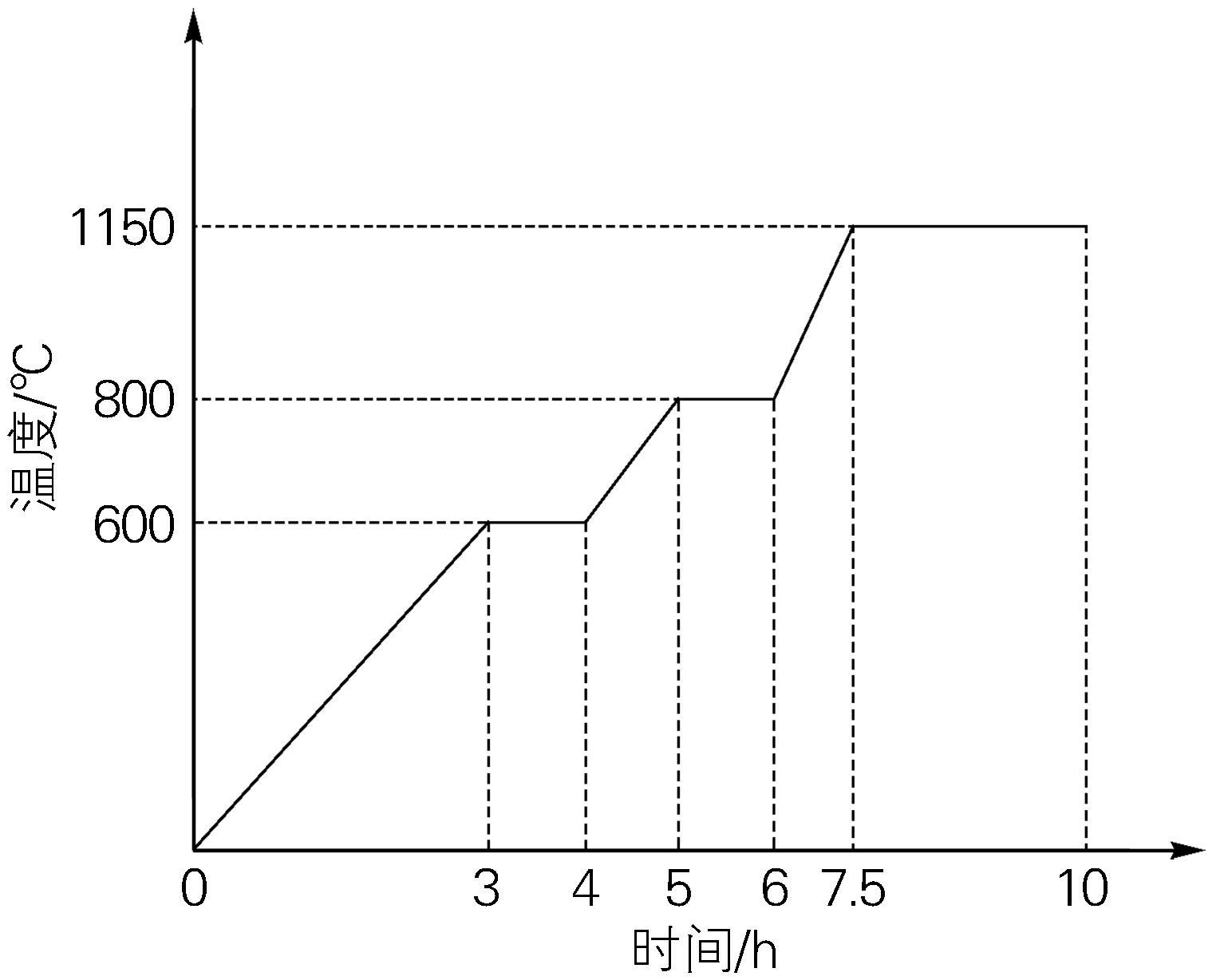

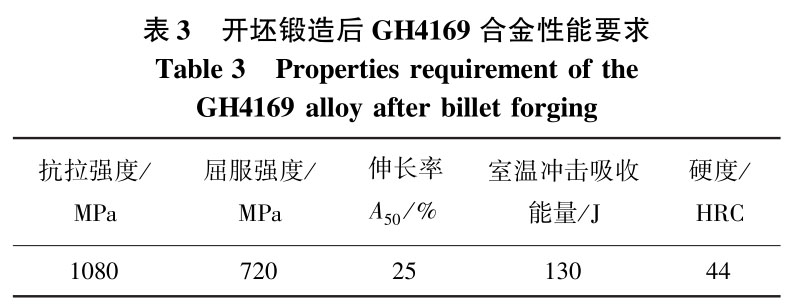

开坯锻造工艺的合理性决定着材料最终的组织均匀性和综合力学性能,利用高的锻造温度、较大的变形量,可以完全消除铸态组织,同时避免材料产生混晶;低于可锻温度进行锻造,材料的热塑性变差,变形量过大时,材料锻造开裂;变形量小易形成混晶,存在混晶的材料在后期的热处理过程中难以消除。 GH4169高温合金与传统镍基合金相比导热性更差,因此,对加热的控制要求更加严格。 开坯锻造前的加热过程采用多段加热方式,低温阶段必须采用缓慢加热的方式进行,其加热工艺如图 4 所示。

图 4 开坯锻造前的加热工艺

Fig. 4 Heat process before billet forging

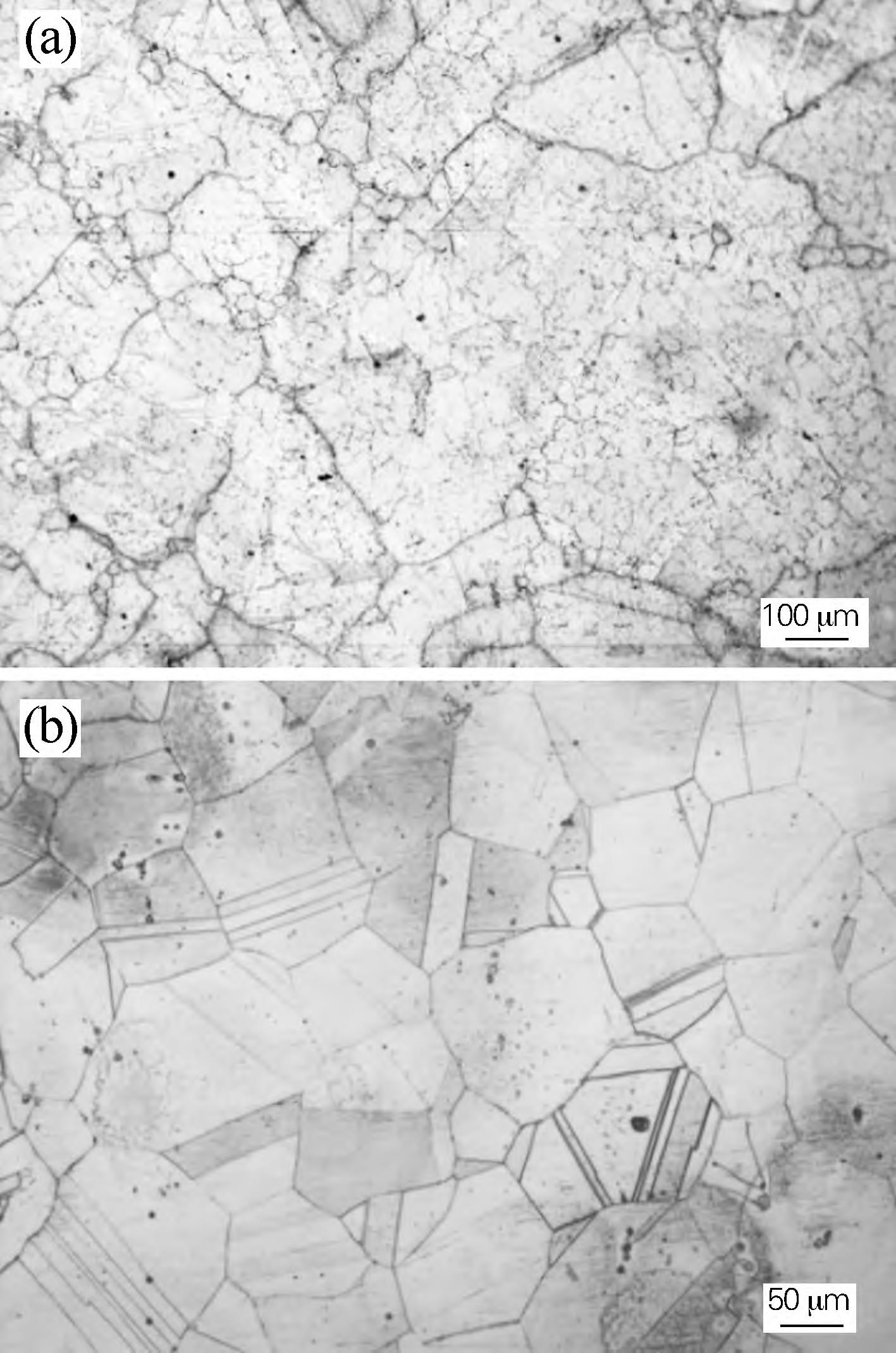

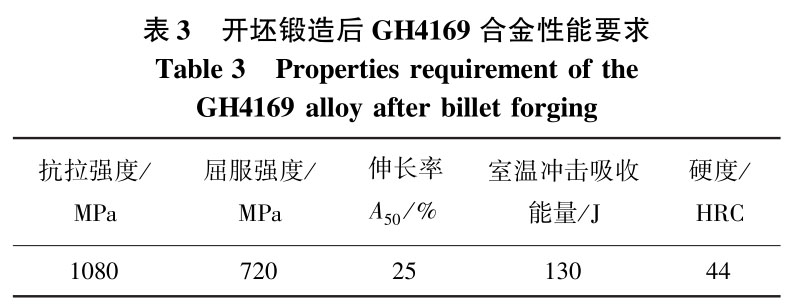

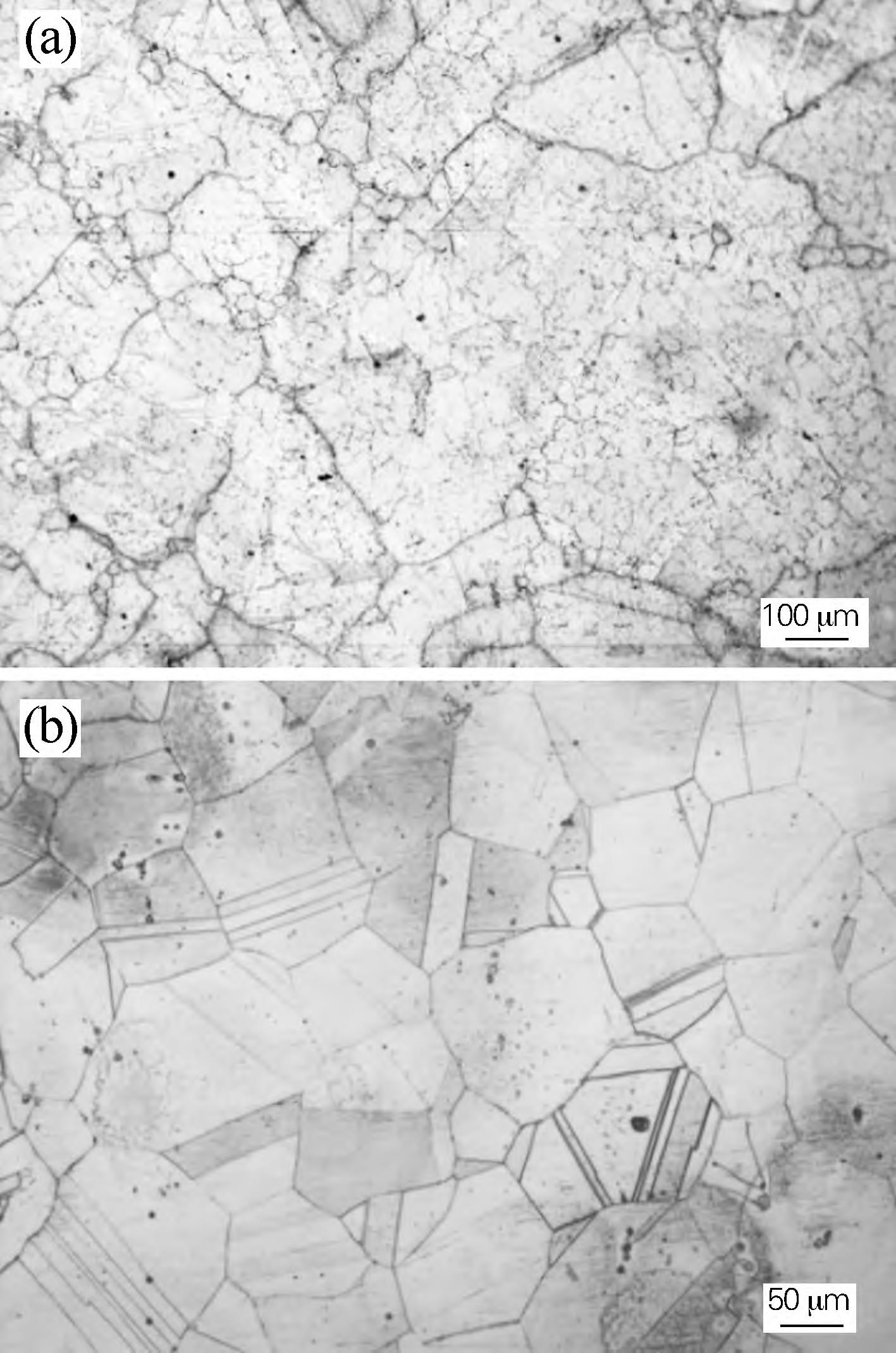

开坯锻造的总变形量(锻造比)对材料组织的均匀性有很大影响,且存在一定规律。 开坯锻造时不同锻造比对合金组织的影响如图 5 所示。 可以看出,图5(a)中由于锻造比过小,坯料中心还存在没有完全破碎的超大枝晶组织,随着锻造比的逐步增大,残留的枝晶组织得到破碎,铸态组织完全消除。 锻造比≤2.5时,超大枝晶与 50 ~ 100 μm 的小晶粒共存,存在混晶。 随着锻造比进一步增大,晶粒得到进一步细化,晶粒组织趋于均匀一致,当锻造比达到 3 时,平均晶粒尺寸在 100 μm 左右。 开坯锻造时,由于坯料还处于铸态,初始锻造要轻击慢压,以消除铸造缺陷,待变形深入到铸锭中心后,铸态组织被完全破碎,根据设备能力,采用重锤锻压,以期以最少的加热火次将坯料锻造至要求的规格尺寸,此时,材料锻态的性能不低于表 3的要求。

图 5 不同锻造比 GH4169 合金的显微组织(a)锻造比≤2.5;(b)锻造比≥3

Fig. 5 Microstructure of the GH4169 alloyunder different forging ratios(a) forging ratio≤2. 5; (b) forging ratio≥3

2.2.2 中温形变热处理工艺

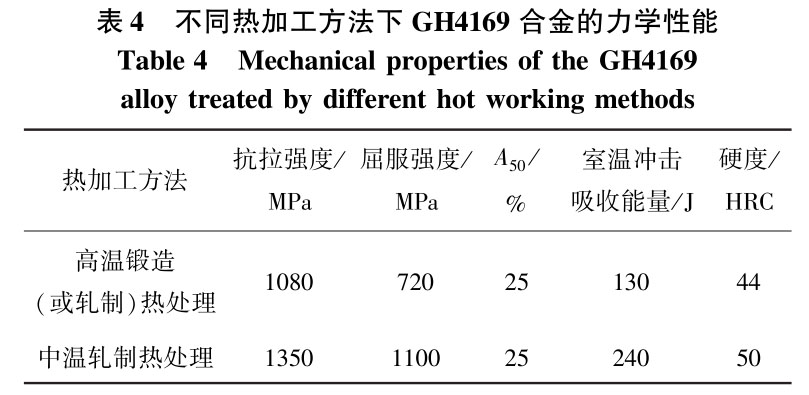

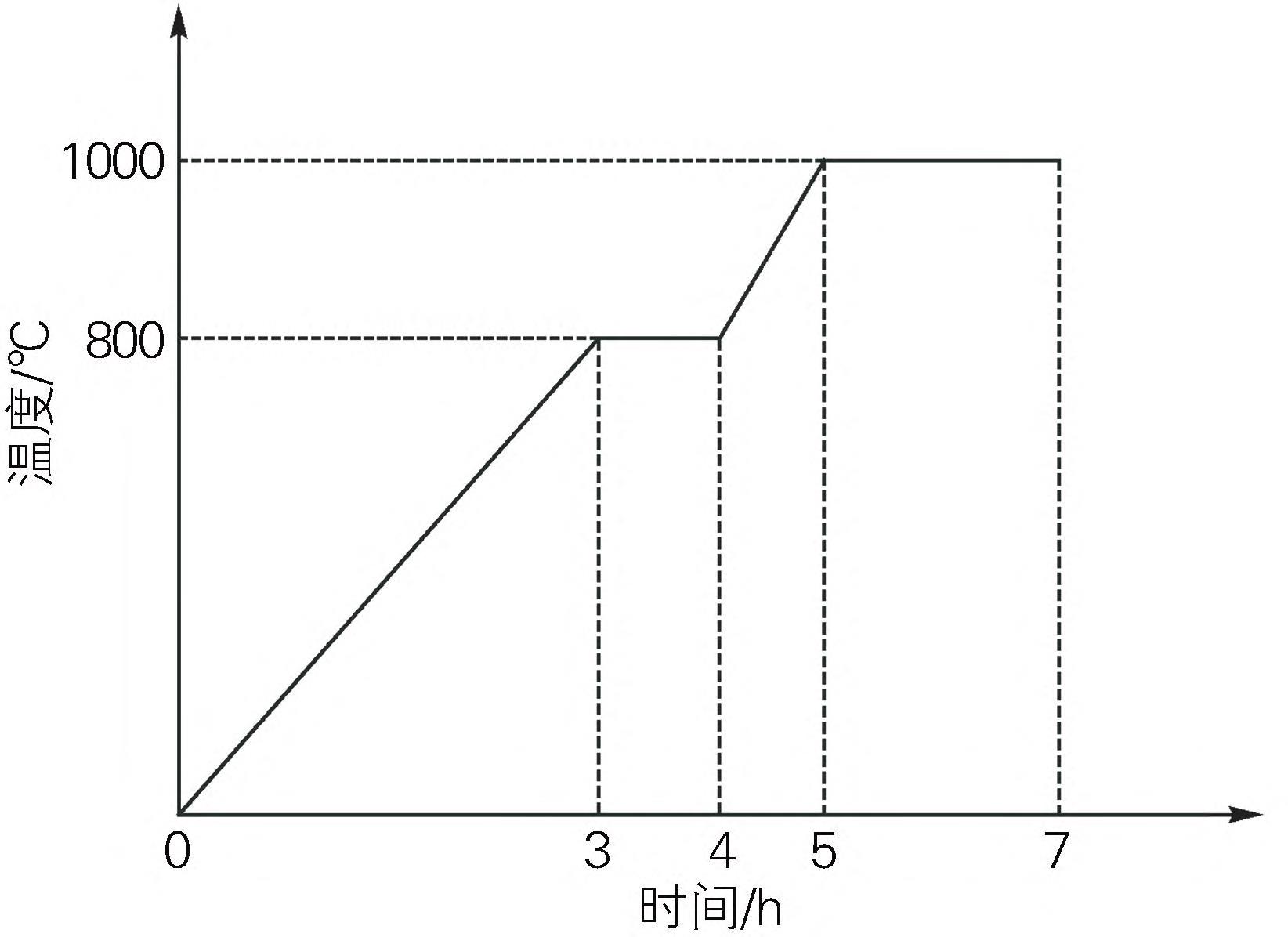

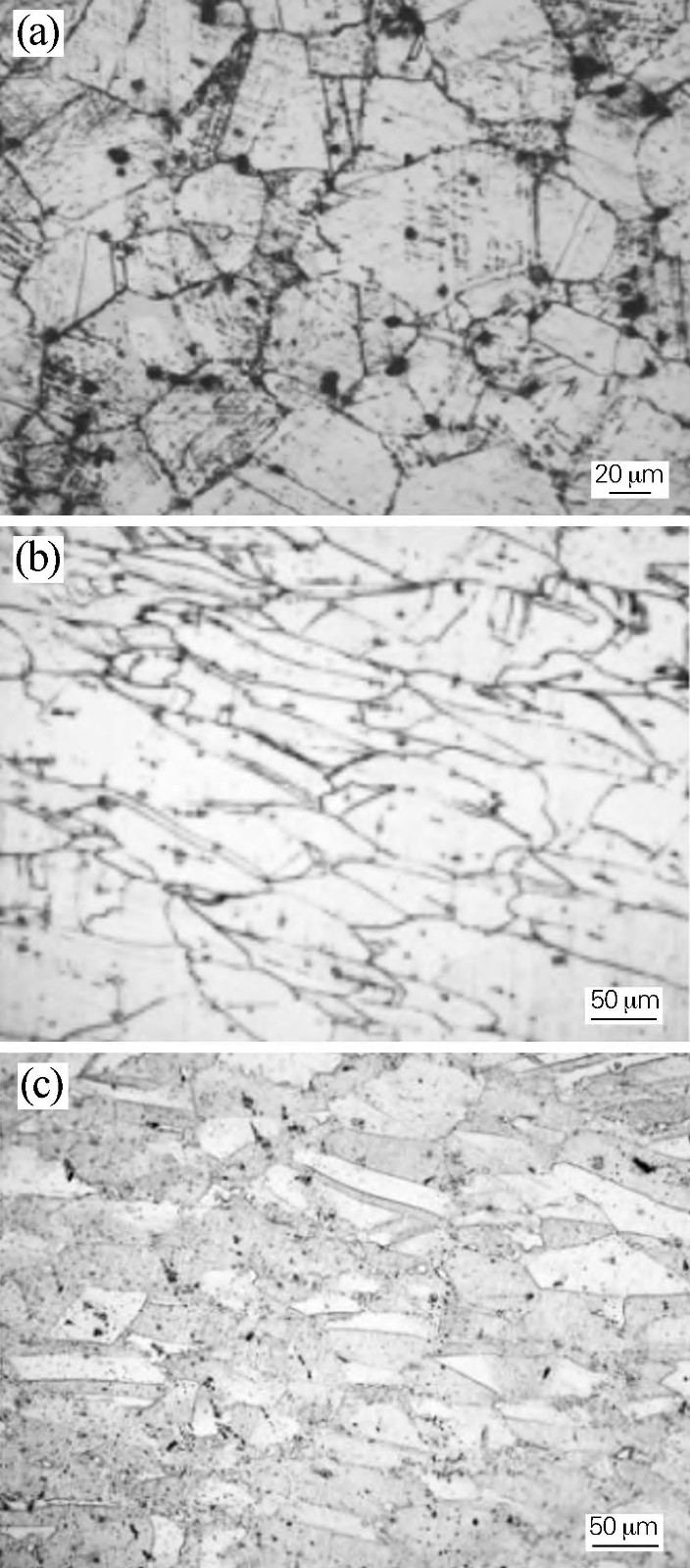

中温形变热处理是高温合金的一种强化手段,与传统的冷加工强化不同。 该工艺是在低于再结晶温度下进行适当的形变,再经时效处理,使材料达到最终的性能要求。 中温形变试验采用电渣锭开坯锻造后经 δ相析出处理的中间坯料,其微观组织状态为晶界、晶内析出大量针状或短棒状 δ 相。 由于轧制相比自由锻造来说,具有工艺参数(变形温度、变形量、形变速率等)控制稳定、尺寸控制精确等特点,因此,中温形变试验采用轧制的方式进行,通过轧制方式,可为用户提供尺寸更加精确的产品,同时大大提高了材料的利用率。中温形变试验加热工艺曲线如图 6 所示,总变形量在50%以内,开轧温度在再结晶温度以上,初始采用较大变形量(单次变形量控制在 10% ~15%)进行轧制,后期待温至再结晶温度以下进行小变形量(单次变形量控制在 3%~5%)终轧,轧后水淬至室温。图 7 为不同处理状态 GH4169合金的显微组织,从图 7(a)可以看出,铸锭开坯锻造后经 δ 相析出处理,在晶界析出大量的针状 δ 相,并向晶内延伸长大,呈交错的网格状。 图 7(b)为精轧后合金的显微组织,合金在再结晶温度下发生形变,晶粒组织被压扁拉长。

图 6 精轧加热工艺曲线

Fig. 6 Heating process curve of finish rolling

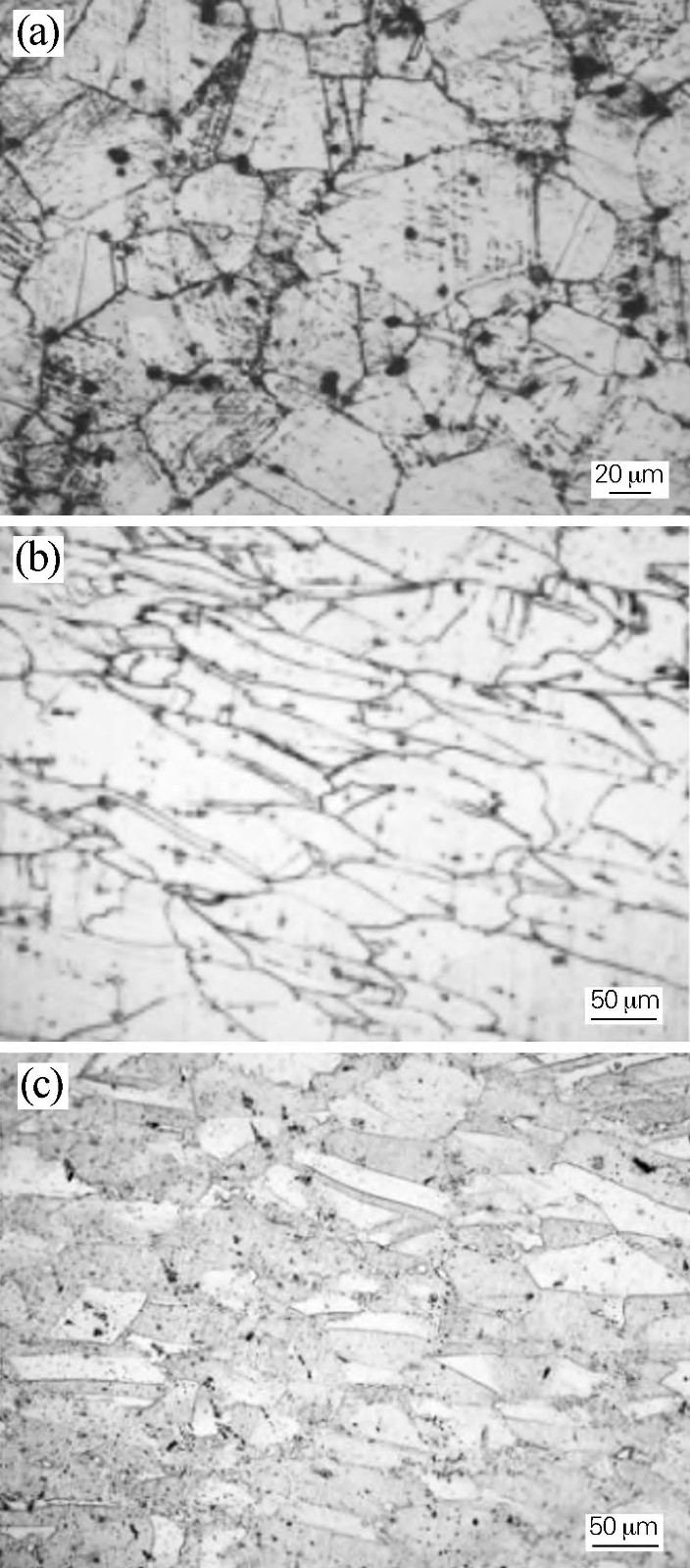

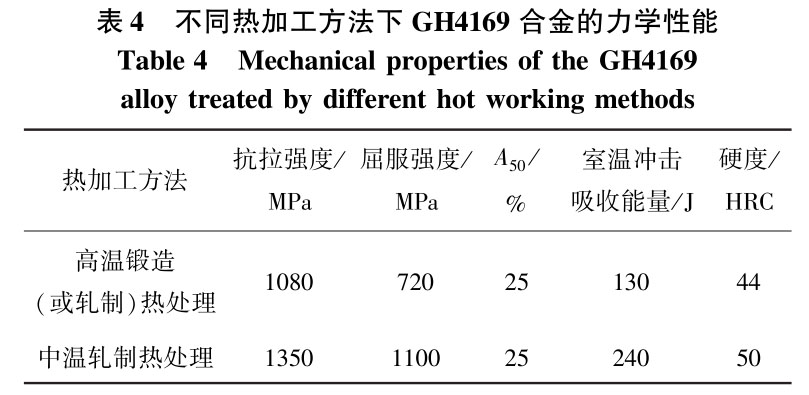

从图 7(c)可以看出,在 δ 相作用下经过精轧变形,合金的晶粒得到进一步细化。 中温形变造成微观组织与结构不均匀性,有利于碳化物等第二相在位错等缺陷处析出,在晶界和晶内存在的大量 δ 相,对控制晶粒的长大起了重要作用。 在精轧高温阶段,较大的形变使材料内部组织在 δ 相作用下被细化,并在随后的再结晶温度以下的精轧过程中,细小的晶粒组织又被压扁拉长,从而该形变手段对提高合金的强度非常有利。 GH4169高温合金经中温形变热处理后,其性能较传统高温锻造(或轧制)热处理后明显提高,性能对比如表4 所示。

从表 4 可以看出,GH4169高温合金经中温轧制热处理后,其常温力学性能明显高于传统热变形工艺获得的材料性能,尤其是对材料的硬度提高最为有效。

图 7 GH4169 合金轧前(a)、精轧后纵向(b)及精轧后横向(c)显微组织

Fig. 7 Microstructure before finish rolling(a), verticalmicrostructure after finish rolling(b) and transversemicrostructure after finish rolling(c) of the GH4169 alloy

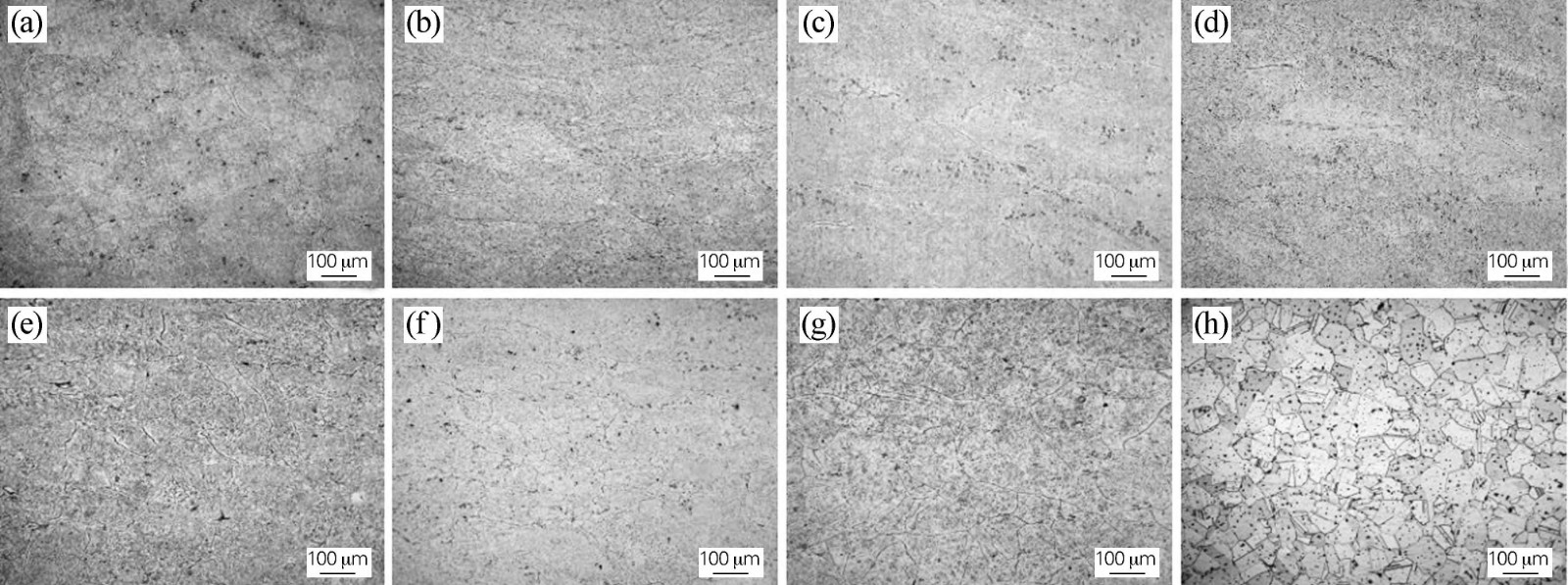

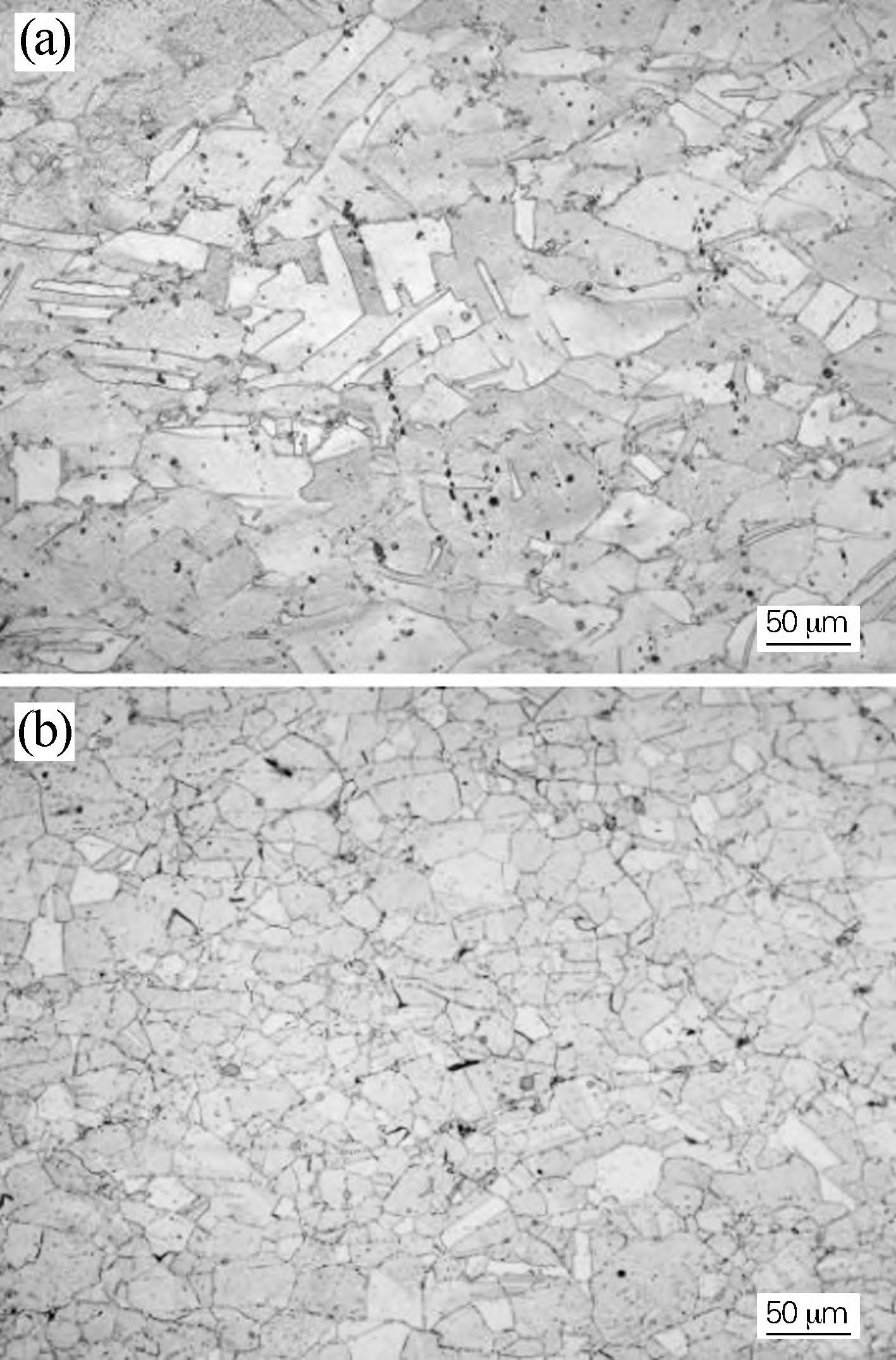

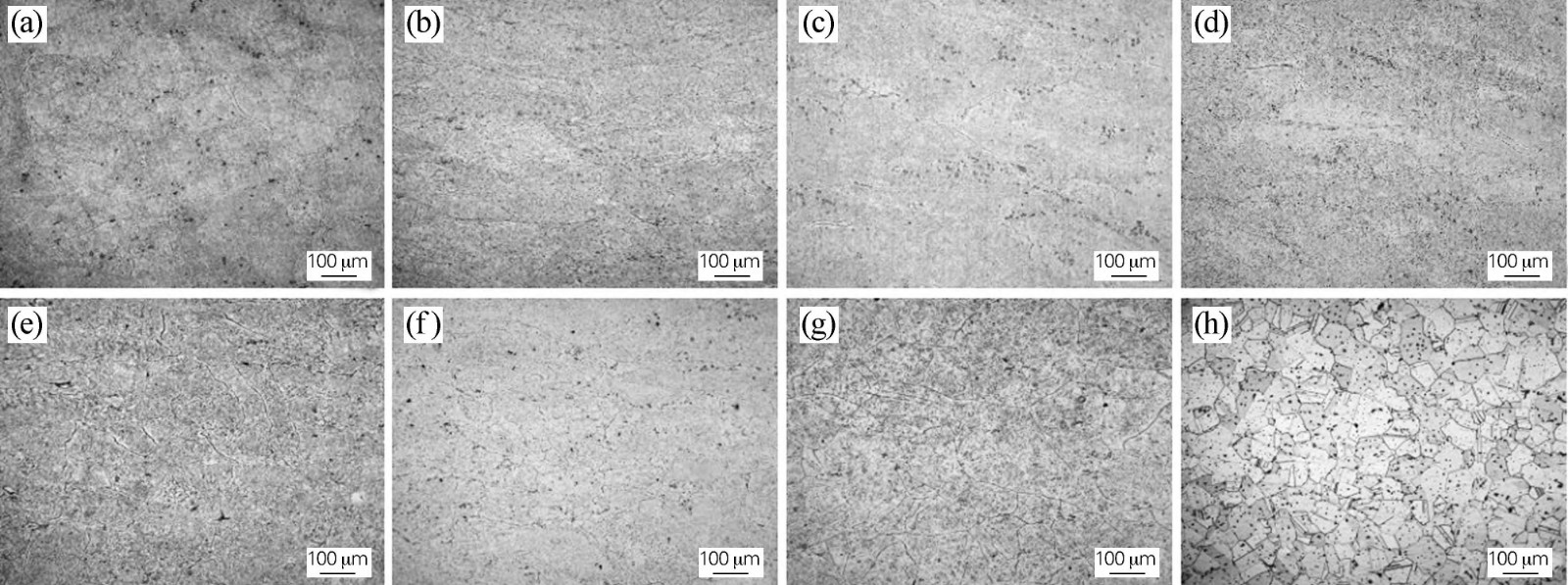

2.3 固溶及时效处理工艺

高温合金的热处理工艺通常采用固溶及时效处理。 固溶处理的目的:一方面实现热加工过程中析出相的完全固溶;另一方面根据材料用途,实现对热加工组织的合理调控。 时效处理主要为实现第二相的弥散析出,保证材料有足够的强度和硬度。 图8 为 GH4169高温合金经不同温度固溶,且经(720 ±5) ℃ ×8 h,以50 ℃ / h炉冷至(620 ±5) ℃保温 8 h 的时效处理后的显微组织。 由于时效温度较低,时效过程对合金晶粒尺寸几乎无影响,晶粒尺寸主要受固溶温度控制。 由图 8 可以看出,经 1060 ℃ ×1 h 固溶(见图 8(h))后,再结晶晶粒尺寸发生显著粗化,平均晶粒尺寸约为70 μm;经1020 ℃ ×1 h 固溶(见图 8(g)),晶粒尺寸比1060 ℃ ×1 h 固溶后的大,且存在晶粒尺寸不均匀现象,可见这是不完全再结晶造成的,而 1020 ℃以下固溶,晶粒无明显变化,说明合金在 1020 ℃时开始发生再结晶。 合金在1020 ℃开始发生再结晶,再结晶晶粒数量较少,存在混晶现象,这是不完全再结晶的结果;合金在 1060 ℃发生了完全再结晶,再结晶晶粒增多,晶粒细化且更加均匀;而经 1020 ℃以下温度固溶后,合金奥氏体晶粒尺寸无变化(见图 8(a ~ f)),均为大量未再结晶的扁晶,此时无再结晶现象发生。

图 8 不同温度固溶处理及时效后 GH4169 合金的显微组织

Fig. 8 Microstructure of the GH4169 alloy solution treated at different temperatures and then aged(a) 860 ℃; (b) 900 ℃; (c) 920 ℃; (d) 940 ℃; (e) 960 ℃; (f) 980 ℃; (g) 1020 ℃; (h) 1060 ℃

从图 8 不同温度固溶 + 时效处理后的晶粒来看,1020 ℃以下固溶处理,在晶界上依然存在大量的 δ相(Ni 3 Nb),δ 相是材料在热加工、热处理过程中沿晶界析出的一种稳定相,并向晶内延伸,在 1020 ℃以下固溶,δ 相并未溶解,对晶粒的长大产生钉扎作用,从而也验证了 δ 相开始溶解温度为 1020 ℃。1060 ℃固溶时,晶界处的 δ 相已经溶解。 另外,从图8(g,h)也可以看到在晶界、晶内存在高温难溶的点状碳、氮化物。

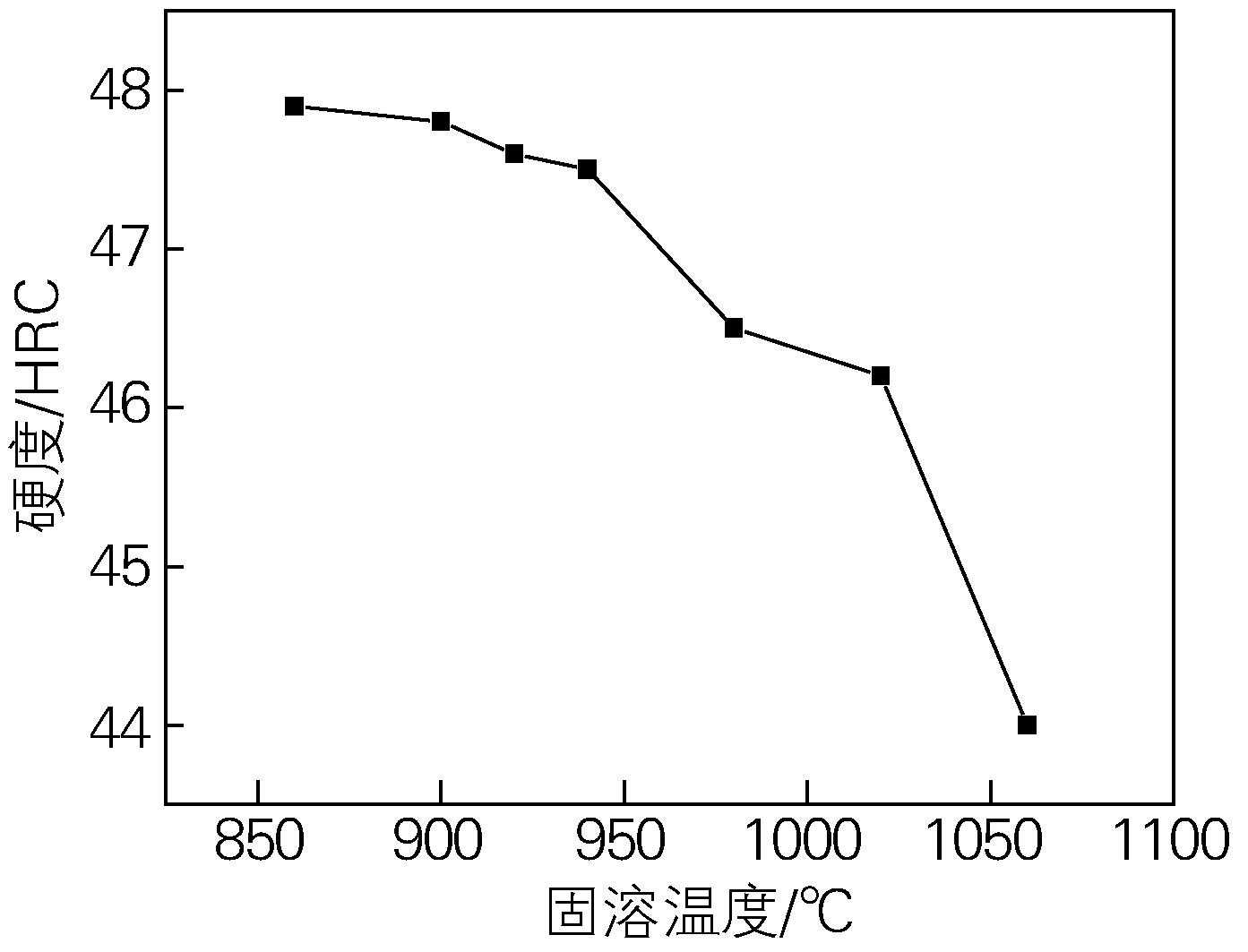

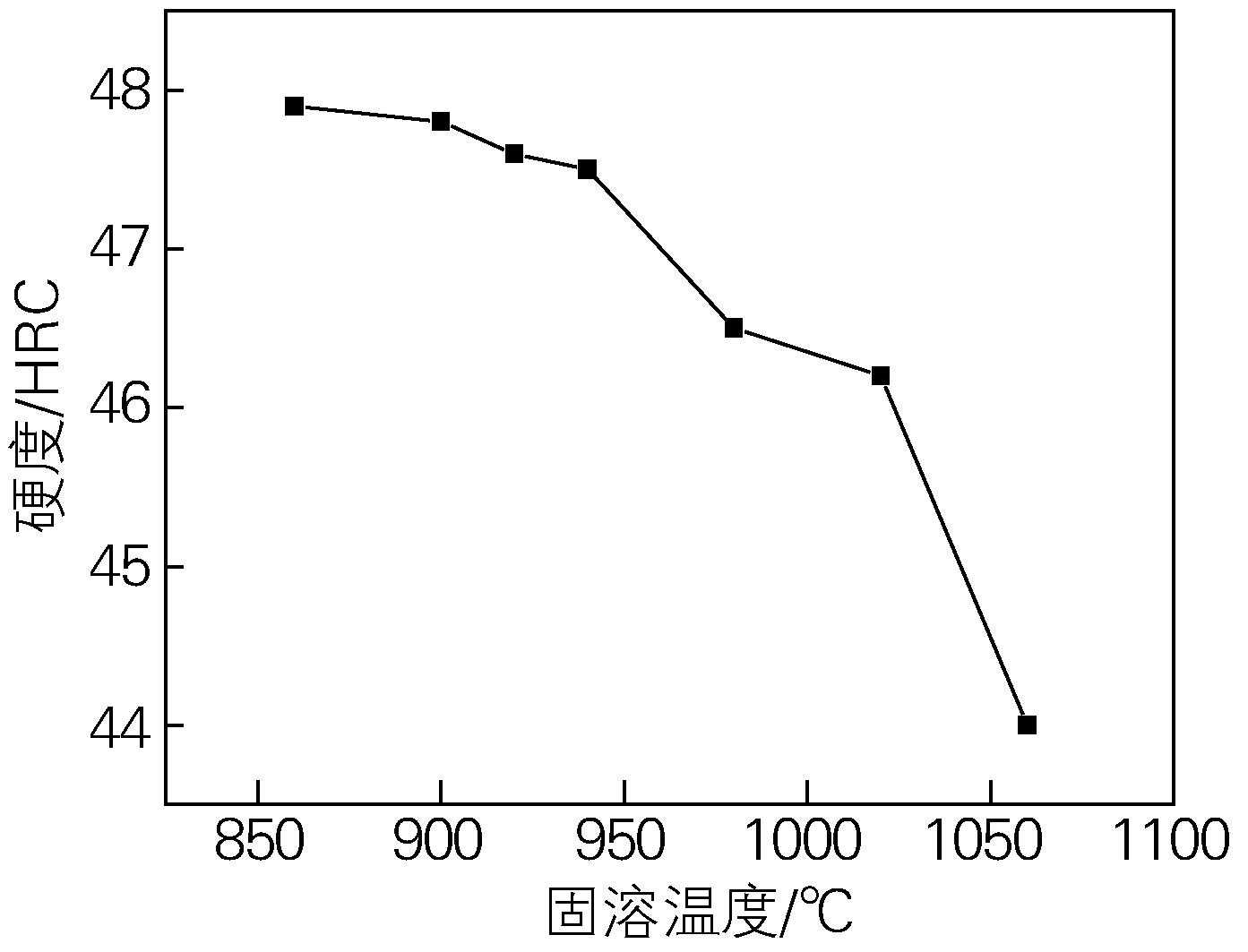

固溶温度对合金硬度的影响规律如图 9 所示。 可以看出,同样的时效工艺下,不同的固溶温度会对最终硬化效果带来不同的影响,980 ℃ 是实现第二相完全固溶的温度,此后随着固溶温度升高,由于晶粒的粗化导致成品硬度值呈下降趋势。 在 1020 ℃以下进行固溶处理,时效后合金性能,尤其是硬度指标,能够达到一些高温挤压模具材料低端用户的使用要求( >45 HRC),但存在硬度不均,硬度在 46 ~ 48 HRC 之间波动。 况且对于性能要求更高的连续挤压行业用户来说,47 HRC以下的硬度已不能满足其使用要求。 此外,由图 9 可以看出,当固溶温度超过 1020 ℃后,由于 δ 相溶解,且发生再结晶,使得硬度急剧下降到 45 HRC 以下,不能满足用户使用要求。

图 9 固溶温度对 GH4169 高温合金硬度的影响

Fig. 9 Effect of solution temperature on hardnessof the GH4169 superalloy

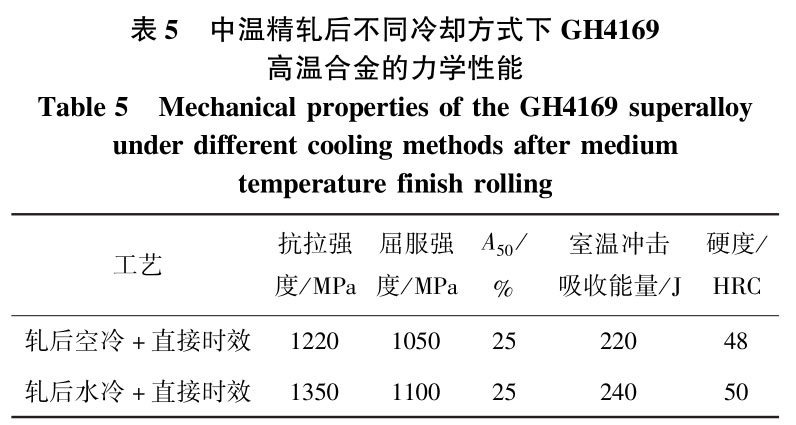

2.4 冷却方式对 GH4169高温合金性能的影响

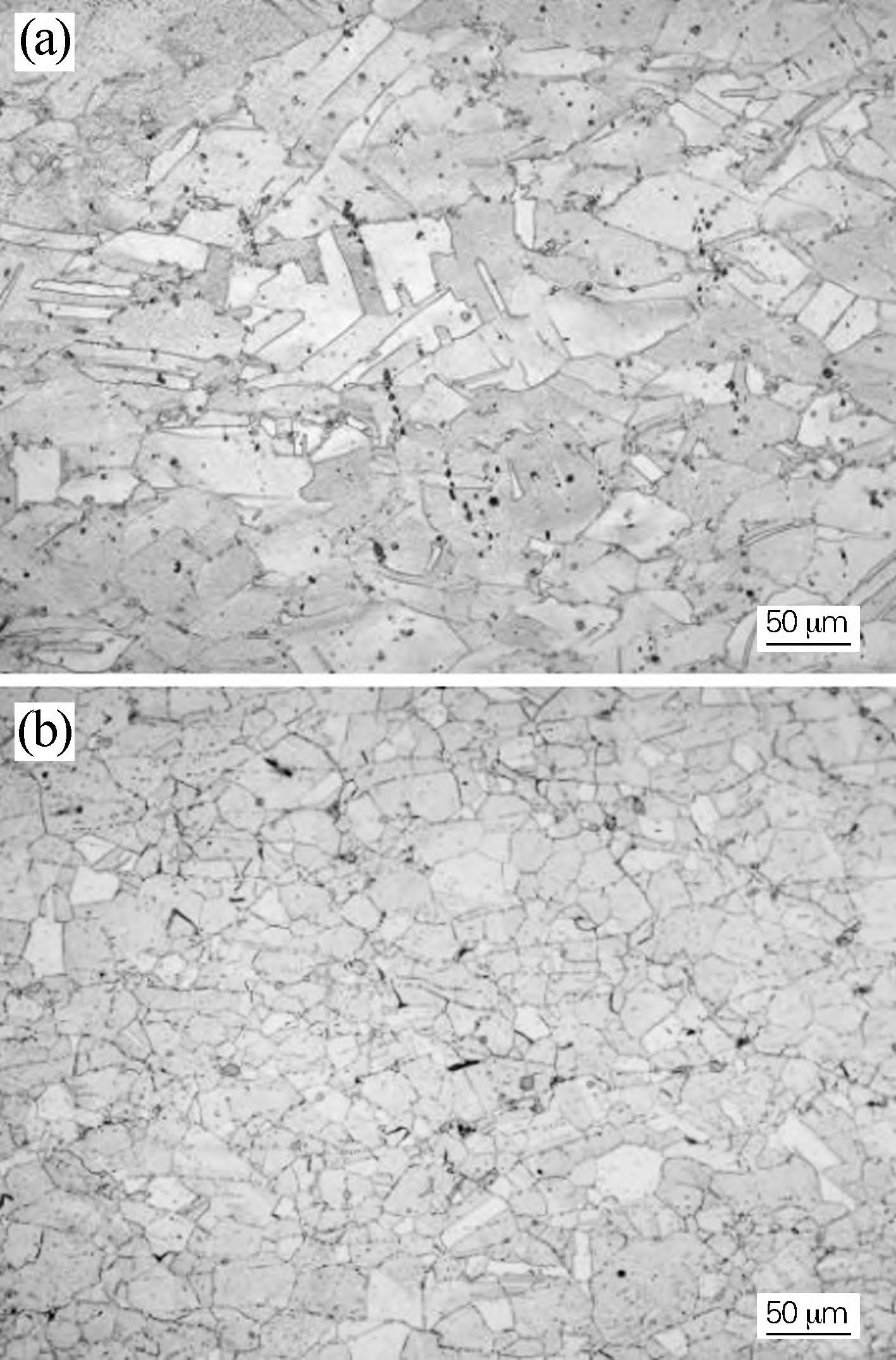

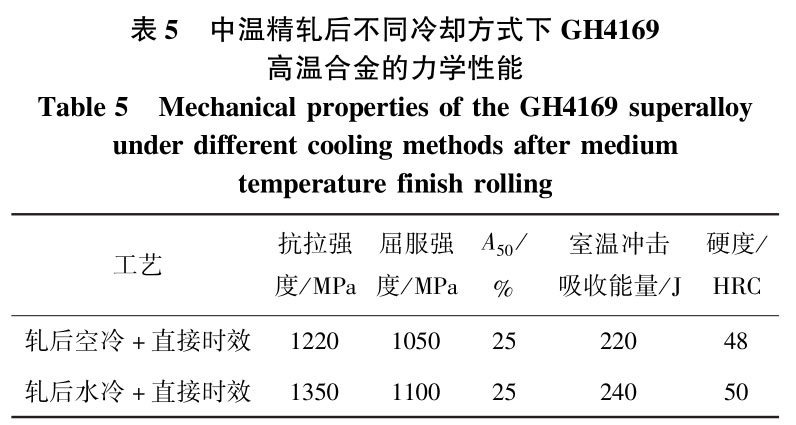

为进一步提高 GH4169高温合金的强度,对冷却方式进行了调整,中温精轧后采用空冷和水冷两种方式,然后进行直接时效处理,图 10 为中温精轧后空冷、水冷 + 直接时效后 GH4169高温合金的显微组织。 由图 10 可以看出,轧后水冷 + 直接时效后的合金晶粒明显小于空冷后直接时效的晶粒,说明材料在精轧后空冷过程中,晶粒发生部分回复长大,使得中温形变残存于合金基体内的形变能得到一定程度的释放,造成合金常温下的强度有所降低,性能明显低于水冷 + 直接时效处理的合金,性能对比见表 5。

图 10 中温精轧后空冷(a)、水冷(b) + 直接时效态GH4169 高温合金的显微组织

Fig. 10 Microstructure of the GH4169 superalloy aircooled(a) and water cooled(b) after mediumtemperature finish rolling + directly aging

3、结论

1) 通过对 GH4169高温合金的显微组织形貌和元素偏析情况分析可知,采用两段式均质化处理1190 ℃保温 72 h + 1160 ℃ 保温 48 h 可大幅改善GH4169合金中单质 Nb 在晶界和晶内的偏析,提高锻造成材率。

2) 采用较大的锻造比(≥3) 可明显改善混晶。另外,合金经 1060 ℃固溶 1 h,可实现完全再结晶。

3) 采用中温轧制水冷 + 直接时效的生产工艺,可将合金的抗拉强度由传统热变形工艺处理后的1080 MPa提高到1350 MPa,屈服强度由720 MPa 提高到1100 MPa,硬度由 44 HRC 提高到 50 HRC,各项指标均达到了连续挤压模具材料的使用要求。

参考文献:

[1] 李爱兰, 汤 鑫, 盖其东, 等.热处理工艺对 K4169 合金微观组织的影响[J].航空材料学报, 2006, 26(3): 311⁃312.

Li Ailan, Tang Xin, Gai Qidong, et Al.Effect of heat treatment onmicrostructure of K4169 superAlloy [ J ].JournAl of AeronauTicAlMateriAls, 2006, 26(3): 311⁃312.

[2] Radavich J F, Fort A.Effects of long Time exposure in Alloy 625 at1200 ℉, 1400 ℉and 1600 ℉[C] / / In proceedings of the InternaTionAlSymposium on SuperAlloys 718, 625, 706 and Various DerivaTives.WarrendAle: TMS, 1994: 635⁃647.

[3] Reed R C.The SuperAlloys: FundamentAls and ApplicaTions [ M].Cambridge: Cambridge University Press, 2006: 2⁃30.

[4] 傅恒志, 郭景杰, 刘 林, 等.先进材料定向凝固[M].北京: 科学出版社, 2008: 525⁃527.

[5] 郭建亭.高温合金材料学(上册)[M].北京: 科学出版社, 2008:5⁃13.

[6] Ling L S B, Han Y F, Zhou W, et Al.Study of microsegregaTion andLaves phase in Inconel 718 superAlloy regarding cooling rate duringsolidificaTion[J].MetAllurgicAl and MateriAls TransacTions A, 2015,46(1): 354⁃361.

[7] 刘艳梅, 孙文儒, 陈国胜, 等.GH4169合金凝固过程中 Nb 偏析的计算[J].有色冶金设计与研究, 2017, 38(5): 54⁃56.

Liu Yanmei, Sun Wenru, Chen Guosheng, et Al.Measurement of NbsegregaTion in GH4169superAlloy during solidificaTion[J].NonferrousMetAls Engineering and Research, 2017, 38(5): 54⁃56.

相关链接