航空发动机压气机转子叶片工作温度高、受力工况复杂、服役环境恶劣,工作时主要受离心力、气动力、热应力、交变力等多种负荷,对材料的疲劳性能要求较高。此类叶片往往型面复杂,具有较大的曲率半径和扭转角度,是典型的复杂薄壁异形零件[1-2],对成形尺寸精度要求高,生产工艺路线长,制造难度大[3]。航空发动机压气机叶片的制备技术先后经历了纯机加工、普通模锻、半精锻到精锻的发展历程[4]。

精锻技术是在普通模锻技术的基础上发展起来的一种精密成形技术,可使叶身精确成形[5],叶身型面和缘板内侧无须加工,这在很大程度上减少了机械加工量[6],该技术被喻为“绿色制造”。经统计,全球采用该方法生产的航空发动机叶片已占到生产总量的80%左右[7-8]。经过精锻成形后,叶片尺寸精度高、内部组织均匀,其抗疲劳性及使用寿命显著提高[9],因此,精锻技术已成为航空发动机叶片制造的主流工艺。

航空发动机叶片材料的发展趋势是高性能化(如轻质、高强、高模、抗氧化等)和低成本化[10]。先进航空发动机技术的进步推动了高温合金的快速发展[11],高温合金具有较好的热强性、抗腐蚀性和长时组织稳定性[12],已成为航空发动机压气机叶片的主要选材[13-15]。GH4169是目前航空发动机上用量最大的变形高温合金,它主要由δ相、γ″相、γ′相及碳化物强化而成[16],具有良好的高温强度、耐蚀性能、热加工性能及焊接性能,被广泛用于制备变形涡轮盘、轴、环、机匣、叶片及紧固件等零件[17-18]。目前,有关GH4169合金用于制备盘轴类大型锻件的研究较多,主要集中在锻造温度、应变速率、热处理以及析出相分析等方面[19-20]。随着航空发动机推力的增大,对叶片的性能要求也逐渐提高,要求叶片锻件流线不能外露,普通模锻技术难以满足该要求,从而助推了叶片精锻技术的发展[21]。叶片精锻成形工艺可保持金属流线连续,增加了叶片的强度和承载能力、提高了叶片的性能,同时由于加工量少,从而节约了材料,解决了复杂薄型叶片难加工的困难[22]。本文主要以航空发动机高压压气机第7级转子叶片为研究对象,采用精锻成形工艺,对锻造过程中出现的叶片腐蚀条带组织进行研究,揭示了腐蚀条带的形成原因并提出了预防措施,以期为后续GH4169合金精锻叶片的制造提供工程支撑。

1、试验

试验用原材料为直径20mm的国产GH4169高温合金棒材。压气机第7级转子叶片经过挤压、镦头、预锻和终锻4步主要工序制备而成,主要成形方式如下:采用连续回转炉对坯料加热到1020~1060℃,保温一段时间后,在400~1000t的电动螺旋压力机上成形。终锻叶片在真空炉中进行热处理,经固溶热处理(950~965℃保温1h)+时效热处理(720℃保温8h,炉冷至620℃保温8h)后,采用Kalling试剂(100mLHCl+100mL酒精+50gCuCl2)进行叶片锻件表面腐蚀,发现叶片榫头部位有如图1a所示的

腐蚀条带,条带宽约1mm、长约10mm,呈弧形,进一步检查发现,该条带部位呈现混晶组织,由拉长晶粒和细小晶粒混合组成,平均晶粒度比叶根其他部位的晶粒度更细,如图1b—c所示。通过与叶片成品模型对比分析可知,该部位的腐蚀条带无法通过后续机加工完全去除,残留的条带组织会造成叶片组织不合格,如图1d所示。通过对叶片缘板转接R处进行显微组织观察发现,沿轮廓外形的锻造组织具有明显的流线特征,该部位也呈现出拉长晶粒和细小晶粒组成的混晶组织形貌,如图1e—f所示,但转接R处未形成明显的条带组织,且其高倍组织符合相关标准要求。

叶片榫头处条带组织由拉长晶粒和细小再结晶晶粒组成,细小再结晶晶粒占比50%以上,再结晶晶粒尺寸通常因变形量大或变形温度低而较小,而拉长晶粒表明此处累积的变形量不足以完成全部再结晶,或者因变形温度较低而难以实现完全再结晶。随后随机解剖了同批次多件叶片,均出现了类似问题,说明该问题的产生是批次性、通用性的,拟从原材料及锻造工艺角度入手进行原因排查分析。

2、结果与分析

2.1叶片锻件用原材料

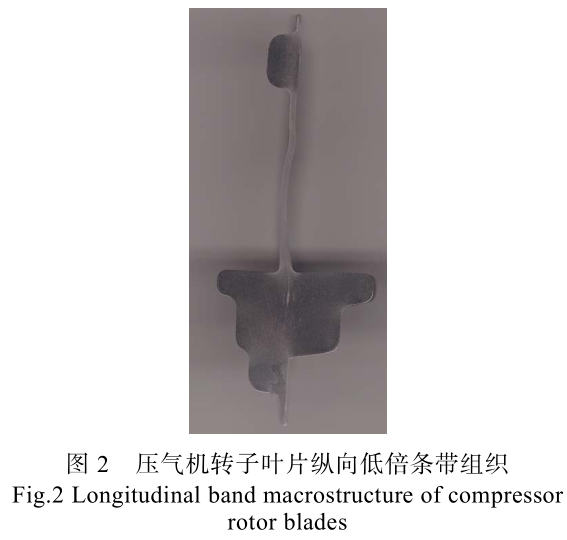

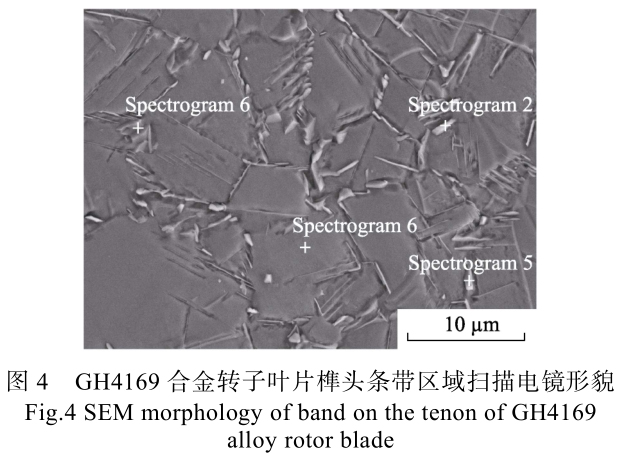

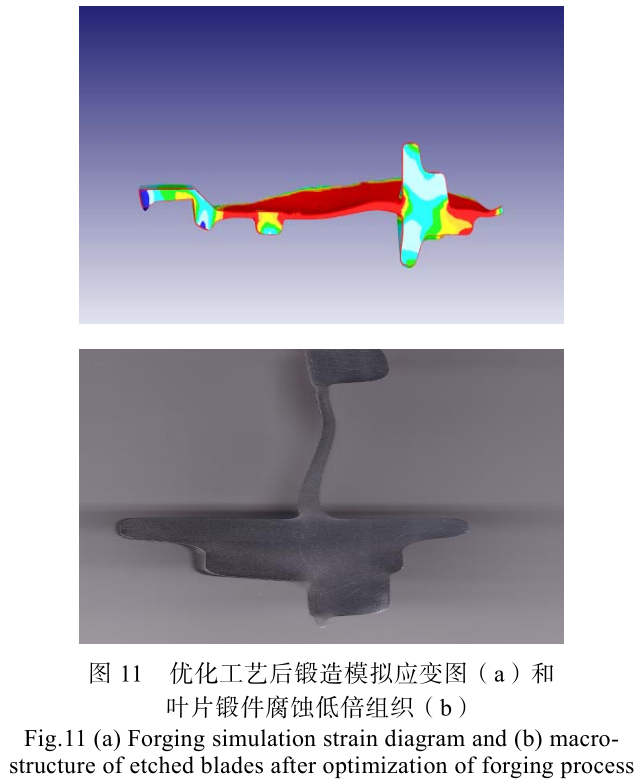

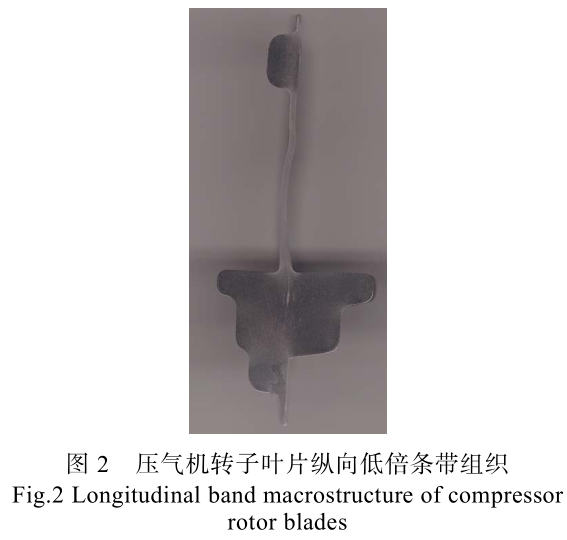

在前期某批次GH4169合金压气机转子叶片精锻过程中,进行叶片纵向低倍检查时发现,叶根榫头中心区域和叶身均有光亮线显示,压气机转子叶片纵向低倍条带组织如图2所示,压气机转子叶片纵向高倍条带组织如图3所示,高倍组织显示,亮条处存在析出相偏聚。对叶片榫头条带区域内的析出相和基体在扫描电镜下进行能谱分析,结果如图4和表1所示,据文献[17]可知,δ相具有正交有序结构,其化学式为Ni3Nb,晶格常数a=0.3624nm、b=0.4251nm、c=0.7406nm,根据表1中析出相的成分可以判定析出相为δ相,即叶片析出相偏聚条带为δ相条带。

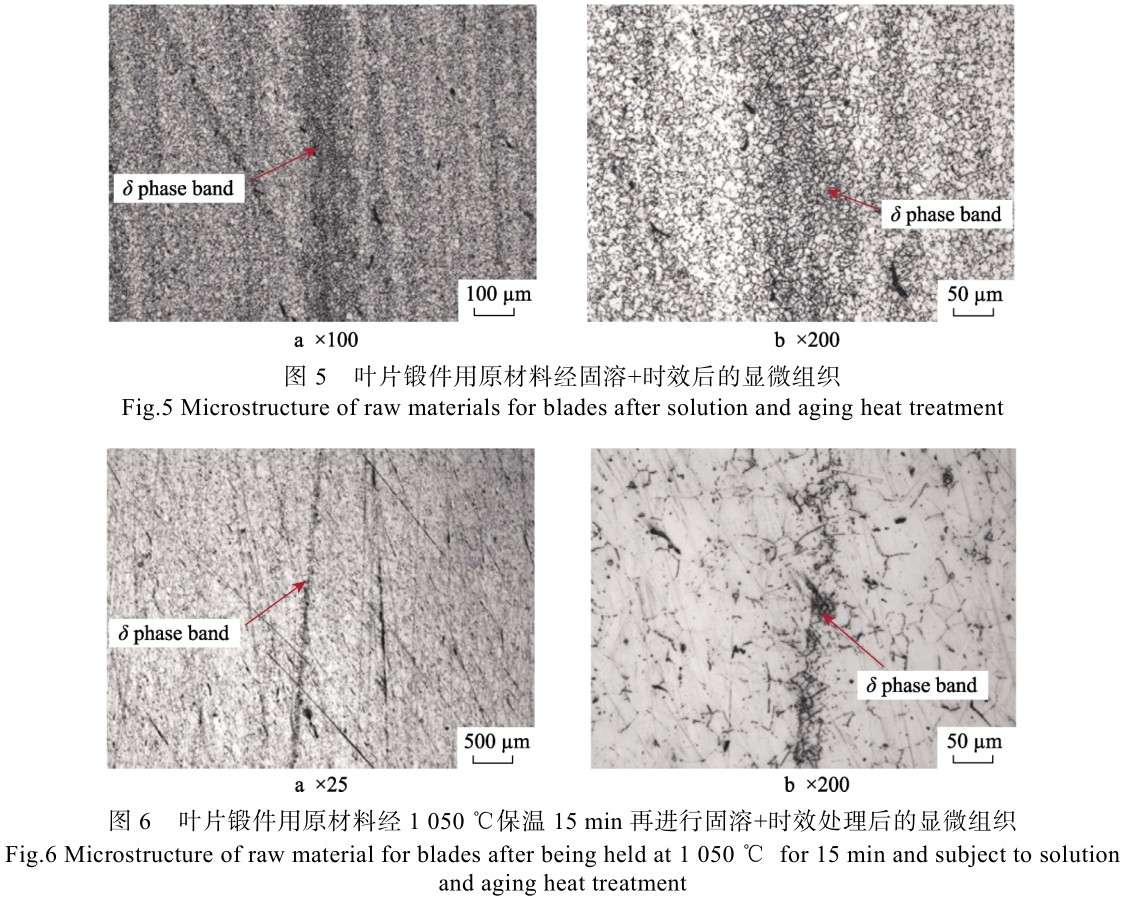

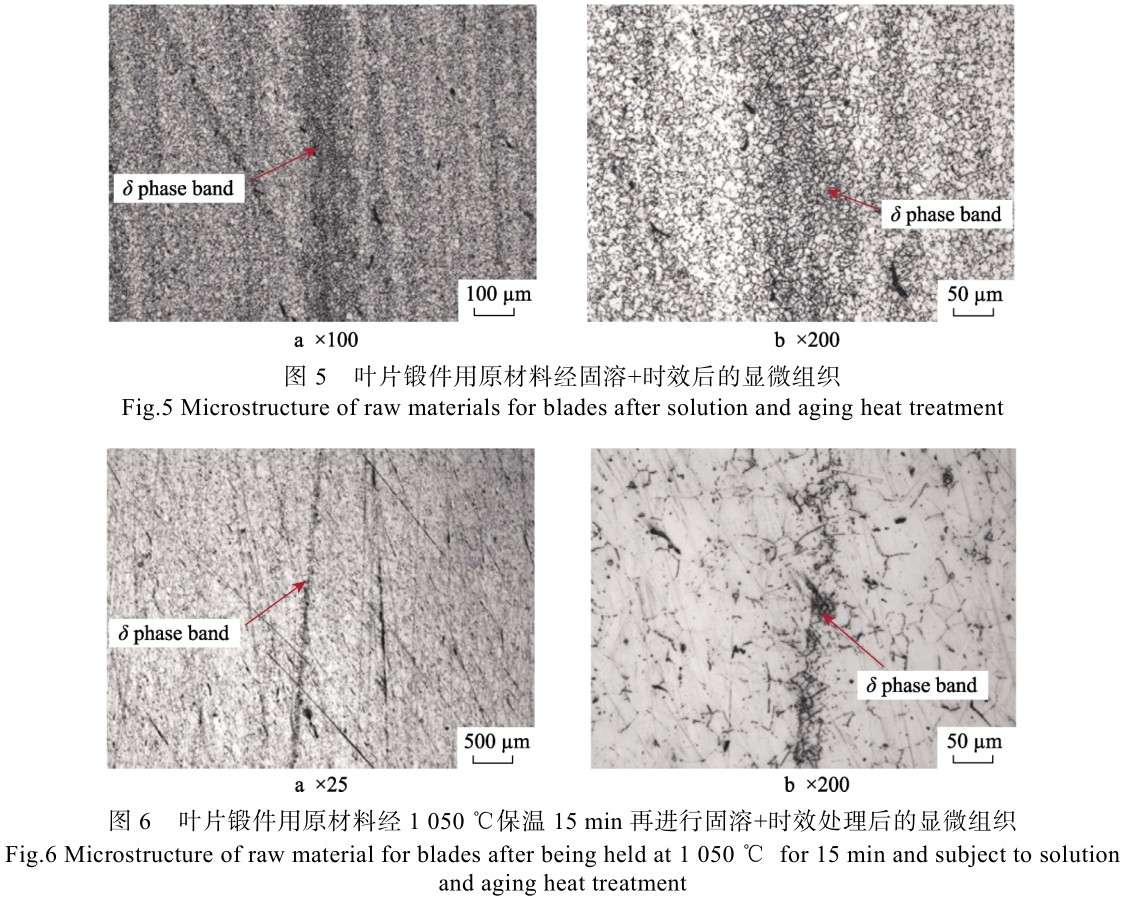

进一步对锻件用原材料开展试验验证,选取原材料经直接固溶+时效热处理、1050℃保温15min后再进行固溶+时效热处理,最后观察金相组织(主要目的是让原材料经历叶片锻造的热过程)。原材料经直接固溶+时效热处理后的晶粒组织为10级左右,整个截面分布有多条δ相条带,如图5所示。叶片锻件用原材料经1050℃保温15min后再进行固溶+时效热处理,其显微组织如图6所示,可以看到,仍有轻微δ相条带未完全溶解,晶粒组织在5.5级左右。

由上述试验可知,原材料中存在δ相偏聚是叶片锻件出现条带组织的一个原因,故在叶片锻造之前需对原材料做好检测验收,避免存在δ相偏聚的问题。

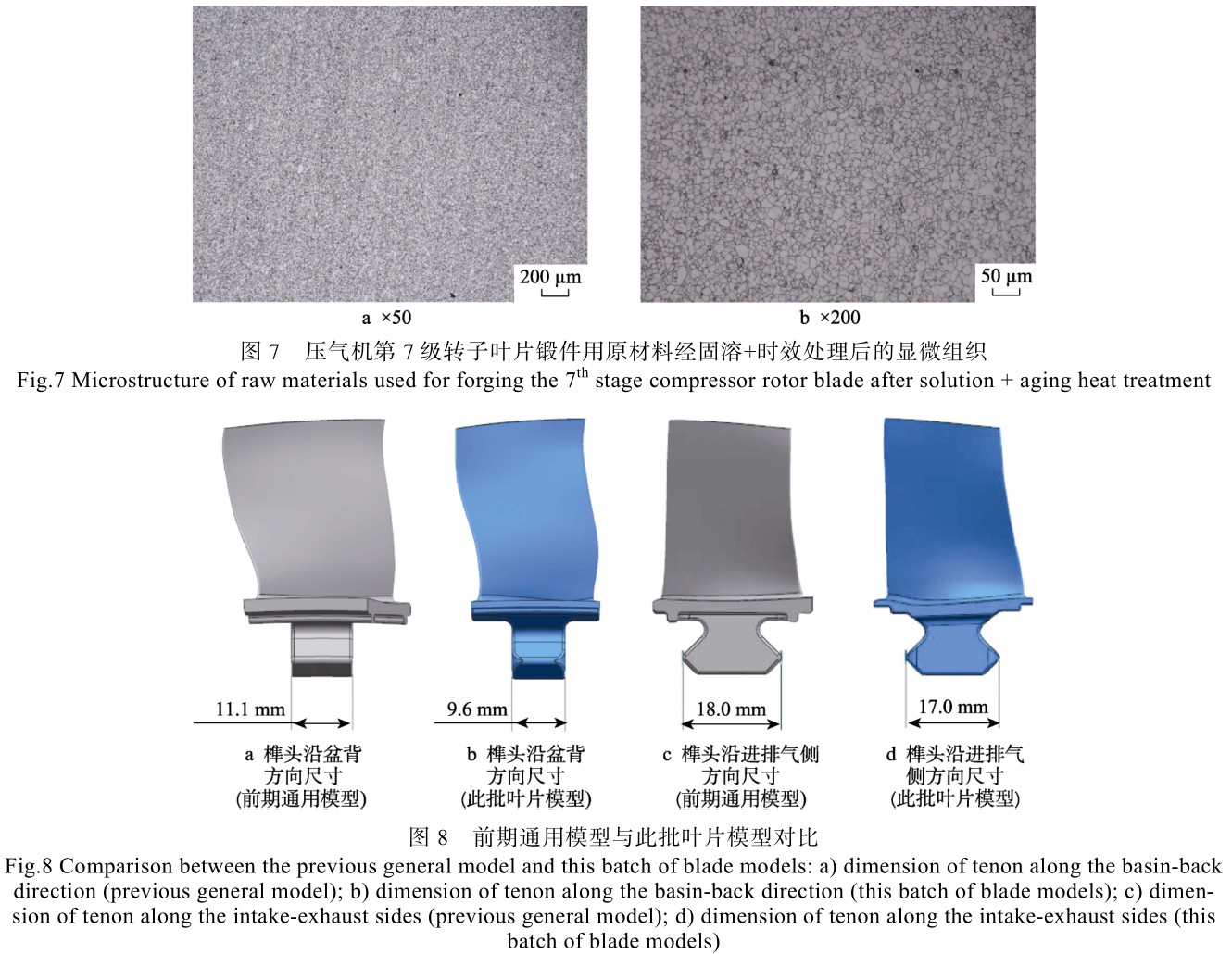

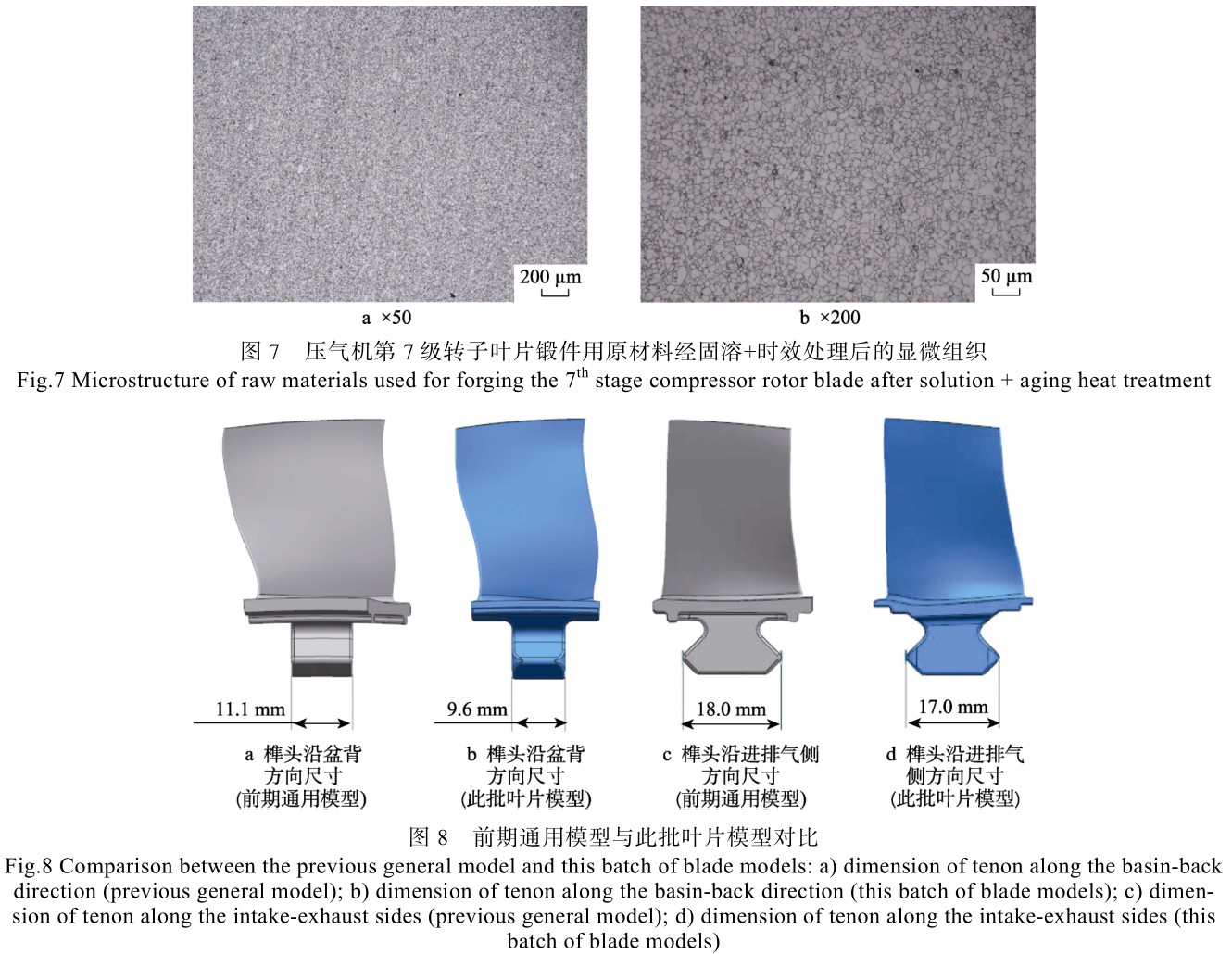

第1章提到的压气机第7级转子叶片锻件用原材料经固溶+时效处理后的显微组织如图7所示,未发现原材料存在δ相偏聚的异常现象,故此次产生腐蚀条带的原因与原材料无关。

2.2叶片锻造成形工艺分析

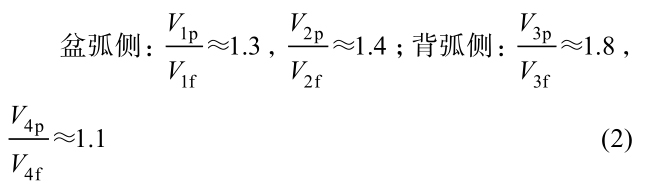

压气机第7级转子叶片锻件采用传统的四火成形方案,即挤压、镦头、预锻、终锻。经复查,挤压、镦头以及预锻工序均采用前期锻造叶片的通用制坯模,为了匹配成品叶片造型,对终锻工序的模具进行了特殊设计。但此批叶片根部造型与前期叶片造型存在较大差异,如图8所示,叶根榫头尺寸沿盆背、进排气侧方向均有减小,而在实际生产时未考虑最终叶片造型的尺寸差异而采用了通用制坯模。通用制坯模和叶片成品造型不匹配,导致叶片终锻时榫头部位金属余量较多,过多的金属向后定位凸台处流动,造成较大的应变梯度,最终形成了低倍异常条带组织。

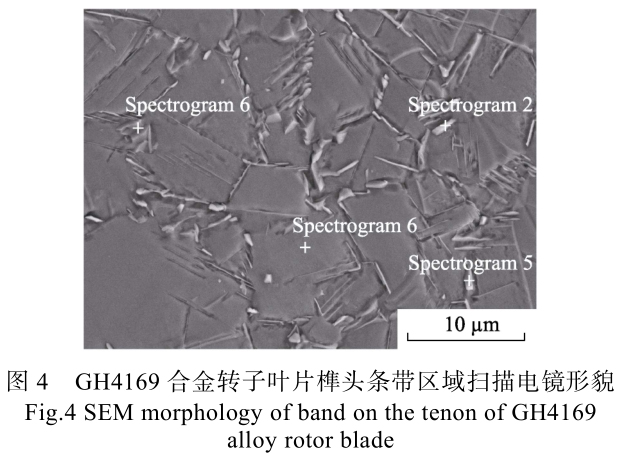

根据锻造工艺进一步开展变形量计算,叶片为三维不对称形貌,如图9所示,上下模分模面将叶根缘板及榫头区域分为4部分,分别用1、2、3、4代表对应的区域,分别用V1、V2、V3、V4代表每个区域的变形体积,用预锻件和终锻件相对应的体积来表征变形量的大小。

此批叶片锻件采用通用制坯模和终锻模2套模具,2套模具成形得出的叶根盆弧侧与叶根背弧侧的变形体积比分别为1.3和1.4,如式(1)所示。

式中:V1p、V2p、V3p、V4p分别为预锻件1—4区的变形体积;V1f、V2f、V3f、V4f分别为终锻件1—4区的变形体积。

以上数据说明,盆弧侧与背弧侧的总体金属余量合适,变形量相对均匀,可满足产品设计要求,但4个部分对应的单独变形体积比却存在较大差异,尤其背弧侧预锻件与终锻件的变形体积比最大约为1.8、最小却为1.1,如式(2)所示。

以上数据表明,盆弧侧叶根缘板部分和叶根榫头部分的金属余量合适,金属流动正常,变形均匀,但背弧侧叶根榫头部分(3区)金属余量明显偏大,变形量偏大,而叶根缘板部分4区的金属余量偏小,变形量偏小,这样会导致3区有过多的金属流进4区,金属跨区域异常流动,变形量分布不均匀并超出正常允许范围。通过模锻成形数值模拟发现,榫头部位变形不均匀,存在变形死区,而部分区域的变形又较大,两者之间存在应变落差较大的区域,该区域与条带组织存在高度的一致性,如图10所示。锻造过程的仿真和热模拟技术可较好地选出合理的温度场、等效应力等工艺参数,从而有效避免锻造缺陷的产生[23]。

Chen等[24]对马氏体不锈钢涡轮叶片的锻造过程进行了仿真模拟,分析了变形、温度、晶粒尺寸等的变化规律,得出了复杂锻件的最佳热锻工艺。Kocanda等[25]分析了涡轮叶片热锻模拟成形规律,揭示了模具型腔定位及锻造变形量对金属流动及模具侧向力分布的影响。杨舜等[26]在叶片精锻过程中采用数值模拟方法获得了叶片从加压到卸载整个过程的全部数值解,得出精锻过程中任意时刻的温度场、应力–应变分布、微观组织演变规律及卸载后的残余应力和残余应变分布,还通过分析模具应力分布、锻造载荷及变形功等进行了叶片模具模型设计和修正。因此,在制定叶片锻造方案过程中采用数值模拟方法是确保产品合理成形的有效途径。通过仿真模拟及成形分析,基本可确定此批叶片出现腐蚀条带的主要原因为预锻与终锻变形量不匹配,进而造成叶片榫头局部应变落差大而形成剪切带。

2.3预防措施与验证

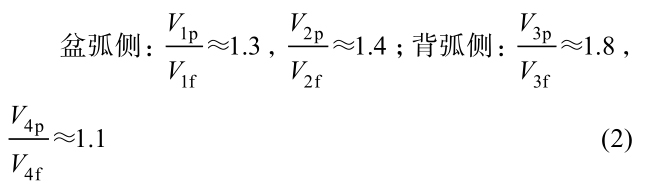

为了优化锻造工艺,结合叶片成品造型重新设计了一套预锻模具,使预锻件和终锻件盆弧侧、背弧侧的变形体积比保持在1.3~1.4,盆弧侧1、2区的变形体积比保持在1.1~1.2,背弧侧3、4区的变形体积比保持在1.2~1.3,确保榫头部位金属余量适宜、变形均匀,如式(3)—(4)所示。

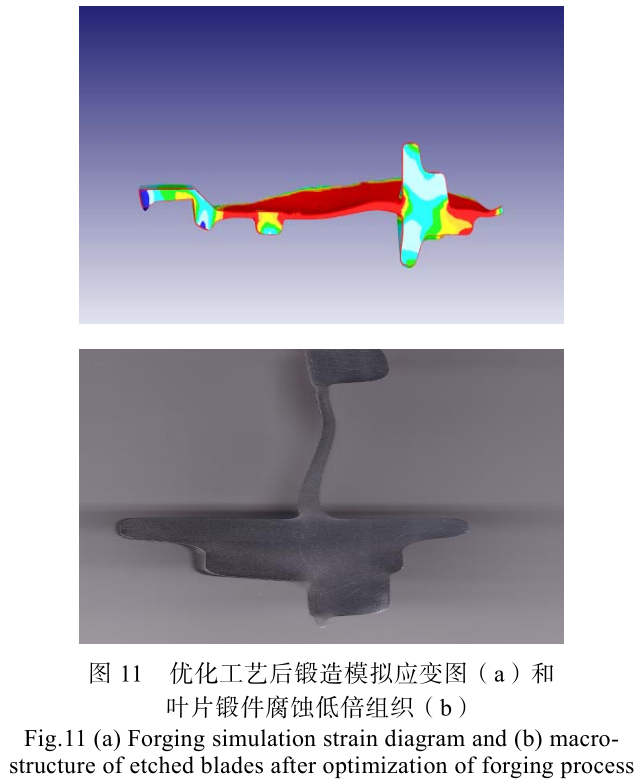

优化预锻模后再看叶根榫头处的等效应变,发现应变条带趋势得到明显改善,如图11a所示。采用同炉批原材料进行了一轮叶片锻造工艺验证,叶片锻件低倍组织得到明显改善,叶根榫头低倍腐蚀条带消失,如图11b所示,从而验证了形成腐蚀条带组织是因为锻造成形方案不合理。

3、结论

1)原材料存在δ相偏聚是GH4169合金精锻叶片存在腐蚀条带的原因之一,在锻造前需对原材料严格做好检测验收。

2)锻造成形工艺设计不合理将导致GH4169高温合金精锻叶片产生腐蚀条带组织,在锻造成形过程中应确保叶片预锻模和终锻模变形相匹配,避免榫头区域出现变形不均匀、产生应变差。

3)结合数值模拟优化锻造工艺,使叶片预锻件和终锻件上下模具盆弧侧、背弧侧的变形体积比保持在1.1~1.4,这样可使锻造变形均匀、生产出低倍组织满足要求的合格叶片。

4)在制定高温合金叶片精锻成形方案时,应采用数值模拟技术进行工艺验证与优化,以便准确设定成形工艺参数,确保叶片锻件的组织和性能合格。

参考文献:

[1]张凯尧. 航空发动机精锻叶片铣削工装结构分析与优化设计[D]. 烟台: 烟台大学, 2020: 10-14.

ZHANG Kai-yao. Structural Analysis and Optimal De-sign of Milling Fixture for Aeroengine Precision Forg-ing Blades[D]. Yantai: Yantai University, 2020: 10-14.

[2]高松, 李深亮. 航空发动机精锻叶片数字化数控加工技术[J]. 科技创新与应用, 2019(10): 132-133.

GAO Song, LI Shen-liang. Digital Numerical Control Machining Technology for Precision Forged Blade of Aeroengine[J]. Technology Innovation Application,2019(10): 132-133.

[3]金辰怀. 应用电感检测技术评价精锻叶片弯扭角[J].中国机械, 2022(7): 48-51.

JIN Chen-huai. The Inductance Detection Technique is Used to Evaluate the Bending and Twisting Angle of Precision Forged Blade[J]. Machine China, 2022(7):48-51.

[4]吴捍疆. 叶片精锻成形过程的金属流动及残余应力研究[D]. 洛阳: 河南科技大学, 2020: 13-14.

WU Han-jiang. Study on Metal Flow and Residual Stress in Blade Precision Forging[D]. Luoyang: Henan University of Science and Technology, 2020: 13-14.

[5]张凯尧, 孟庆恒, 马瑞, 等. 影响航空发动机精锻叶片切削力的工艺分析[J]. 制造技术与机床, 2020(9): 35-39.

ZHANG Kai-yao, MENG Qing-heng, MA Rui, et al.Research on Crafts Analysis of Cutting Forces Affecting Marginless Precision Forging Blades[J]. Manufacturing Technology & Machine Tool, 2020(9): 35-39.

[6]杨根, 张立昌, 林何, 等. 航空叶片精锻模具设计与数控加工[J]. 机床与液压, 2020, 48(15): 109-113.

YANG Gen, ZHANG Li-chang, LIN He, et al. Design and NC Machining of Precision Forging Die of Aviation Blade[J]. Hydromechatronics Engineering, 2020, 48(15):109-113.

[7]袁飞, 吕彦明, 胡学超, 等. 汽轮机叶片精锻模具预补偿方法研究[J]. 现代制造工程, 2020(5): 113-118.

YUAN Fei, LYU Yan-ming, HU Xue-chao, et al. Re-search on Pre-compensation Method of Steam Turbine Blade Precision Forging Die[J]. Modern Manufacturing Engineering, 2020(5): 113-118.

[8]邵勇, 陆彬, 陈军, 等. 精锻叶片模具三维型面优化技术[J]. 上海交通大学学报, 2012, 46(10): 1616-1621.

SHAO Yong, LU Bin, CHEN Jun, et al. 3D Die Shape Optimization Technology for Net-Shape Forging of Aerofoil Blade[J]. Medical Bulletin of Shanghai Jiaotong University, 2012, 46(10): 1616-1621.

[9]鄢天灿. 航空叶片精锻成形工艺分析及协同优化方法研究[D]. 贵阳: 贵州大学, 2021: 14-15.

YAN Tian-can. Process Analysis and Collaborative Op-timization of Precision Forging for Aircraft Blades[D].Guiyang: Guizhou University, 2021: 14-15.

[10] 关红, 崔树森, 汪大成. 高温合金叶片精密成形技术研究[J]. 材料科学与工艺, 2013, 21(4): 143-148.

GUAN Hong, CUI Shu-sen, WANG Da-cheng. The Study of High Temperature Alloy Vane Precision Forming Technology[J]. Materials Science and Tech-nology, 2013, 21(4): 143-148.

[11] CHOUDHURY I A, EIBARADIE M A. Machinability of Nickel-base Super Alloys: a General Review[J].Journal of Materials Processing Technology, 1998,77(1/2/3): 278-284.

[12] 刘卫, 郝恒恒, 许安宁. GH4169 合金低倍暗色缺陷分析与研究[J]. 金属加工(热加工), 2022(5): 30-31.

LIU Wei, HAO Heng-heng, XU An-ning. Analysis and Study of Low Power Dark Color Defects of GH4169 alloy[J]. Metal Working, 2022(5): 30-31.

[13] 余江山. 高温合金叶片精锻成形研究[D]. 沈阳: 沈阳理工大学, 2008: 12-13.

YU Jiang-shan. Research on Precision Forging of Su-peralloy Blade[D]. Shenyang: Shenyang Ligong Uni-versity, 2008: 12-13.

[14] 齐欢. INCONEL 718(GH4169)高温合金的发展与工艺[J]. 材料工程, 2012(8): 92-100.

QI Huan. Review of INCONEL 718 Alloy: Its History,Properties, Processing and Developing Substitutes[J].Journal of Materials Engineering, 2012(8): 92-100.

[15] 张利冲, 许文勇, 李周, 等. 镍基高温合金 GH4169 粉末表面氧化特性[J]. 航空材料学报, 2020(40): 1-7.

ZHANG Li-chong, XU Wen-yong, LI Zhou, et al. Sur-face Oxidation Characteristics of Nickel-base Superal-loy GH4169 Powder[J]. Journal of Aeronautical Materi-als, 2020(40): 1-7.

[16] 王春光, 王东哲, 万红, 等. 锻造及热处理工艺对GH4169 合 金 组 织 与 性 能 的 影 响 [J]. 锻 压 技 术 ,2004(14): 16-18.

WANG Chun-guang, WANG Dong-zhe, WAN Hong, et al. Influence of Forging and Heat Treatment on Struc-ture and Property of GH4169 Alloy[J]. Forging &Stamping Technology, 2004(14): 16-18.

[17] 庄景云. 变形高温合金 GH4169 锻造工艺[M]. 北京:冶金工业出版社, 2006: 90-95.

ZHUANG Jing-yun. Forging Process of Deformed Su-peralloy GH4169[M]. Beijing: Metallurgical Industry Press, 2006: 90-95.

[18] 董建新. INCONEL718 高温合金的发展[J]. 兵器材料科学与工程, 1996, 19(2): 46-50.

DONG Jian-xin. Development of INCONEL 718 Super-alloy[J]. Ordnance Material Science and Engineering,1996, 19(2): 46-50.

[19] COZAR R, PINEAU A. Morphology of γ ′and γ″ Pre-cipitates and Thermal Stability of Inconel 718 Type Al-loys[J]. Metallurgical Transactions, 1973, 4(1): 47-59.

[20] 谢锡善, 董建新, 付书红, 等. γ″和 γ′相强化的 Ni-Fe基高温合金 GH4169 的研究与发展[J]. 金属学报,2010, 46(11): 1289-1302.

XIE Xi-shan, DONG Jian-xin, FU Shu-hong, et al. Re-search and Development of γ″ and γ′ Strengthened Ni-Fe Base Superalloy GH4169[J]. Acta Metallurgica Sinica, 2010, 46(11): 1289-1302.

[21] 詹梅, 刘郁丽, 杨合. 航空叶片的精锻工艺与模拟技术[J]. 重型机械, 1999(6): 1-3.

ZHAN Mei, LIU Yu-li, YANG He. Precise Forging Process and Simulation Technology for Aeronautical Blade[J]. Heavy Machinery, 1999(6): 1-3.

[22] 钟杰, 胡楚江, 郭成. 叶片精密锻造技术的发展现状及其展望[J]. 锻压技术, 2008, 33(1): 1-5.

ZHONG Jie, HU Chu-jiang, GUO Cheng. Development Status and Prospects of Blade Precision Forging Tech-nology[J]. Forging & Stamping Technology, 2008,33(1): 1-5.

[23] 李娜, 尹喜刚, 刘静, 等. 锻造仿真与热模拟技术在航空发动机叶片精密锻造中的应用[J]. 航空制造技术,2018, 61(15): 59-62.

LI Na, YIN Xi-gang, LIU Jing, et al. Application of Forging Simulation and Thermal Simulation Technology in Precision Forging of Aero-Engine Blade[J]. Aeronau-tical Manufacturing Technology, 2018, 61(15): 59-62.

[24] CHEN F, REN F, CHEN J, et al. Microstructural Mod-eling and Numerical Simulation of Multi-physical Fields for Martensitic Stainless Steel during Hot Forging

Process of Turbine Blade[J]. The International Journal of Advanced Manufacturing Technology, 2016, 82(1):85-98.

[25] KOCANDA A, CZYZEWSKI P, MEHDI K H. Nu-merical Analysis of Lateral Forces in a Die for Turbine Blade Forging[J]. Archives of Civil & Mechanical En-gineering, 2009, 9(4): 49-54.

[26] 杨舜, 李宏, 刘印刚, 等. 叶片精密锻造过程数值模拟技术研究进展[J]. 精密成形工程, 2015, 7(6): 44-51.

YANG Shun, LI Hong, LIU Yin-gang, et al. A Review on the Numerical Simulation Technology of Aerofoil Blade Precision Forging Process[J]. Journal of Netshape Forming Engineering, 2015, 7(6): 44-51.

相关链接