GH4169合金是一种 Ni-Cr-Fe 基沉淀硬化型变形高温合金。该合金在 650℃ 以下具有优良的综合力学性能和良好的加工性能,在航空发动机中被广泛用于制造盘、轴、叶片、机匣、紧固件及钣金件等,其常用型材包括棒材、板材、管材及丝材等 [1-6 ] 。

GH4169合金冷轧板材常用于制造航空发动机燃烧室机匣、导流板、隔热套筒等钣金成形零件。这些零件在制备过程中需要对板材进行冲压、弯折、胀型、卷边等大变形量的塑性加工,对板材的成形工艺性能要求很高 [7-12 ] 。但目前针对GH4169 合金,大部分的研究集中于合金的热变形行为、相析出行为、力学性能及长期时效组织演化等方面 [13-23 ] ,对冷变形方面的研究明显不足,有些工作关注于均匀变形条件下不同冷变形量对组织的影响规律等 [10 , 24-25 ] ,而对板材成形工艺性能,如杯突、拉深、弯曲等不均匀冷加工变形方面则未见相关的研究,而这些性能是钣金零件加工的重要指标。本文采用固溶处理态的 GH4169合金冷轧板材开展了拉深、杯突 2 个重要成形工艺性能实验,获得了板材的极限拉深比(LDR )、杯突值( IE )等数据,分析了工艺性能实验前、后板材的微观组织及显微硬度,建立了硬度与塑性变 形 量 之 间 的 幂 函 数 关 系 式。实 验 结 果 可 对GH4169 合金钣金成形零件的工艺制定和质量控制提供支持。

1 、实验方法

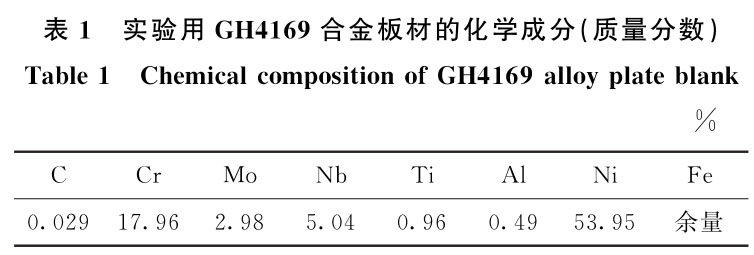

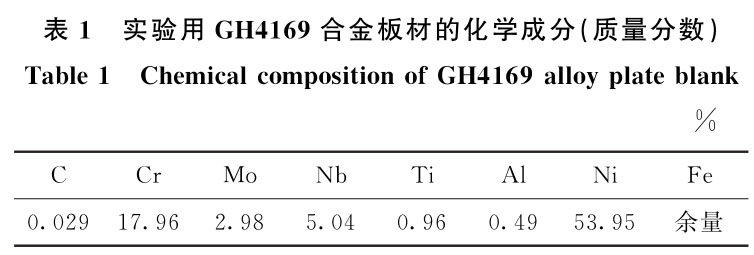

采用真空感应加真空自耗双联工艺熔炼标准成分的 GH4169 合金,其化学成分列于表 1 。熔炼的合金锭均匀化处理后,经锻造、热轧、多循环冷轧 + 退火处理后制成厚度为 1.0mm 的板材。冷轧态板材再经固溶、整形、酸洗后制得成品板材,用于 实 验。板 材 固 溶 处 理 制 度 为 980℃ ,保 温10min ,风冷。

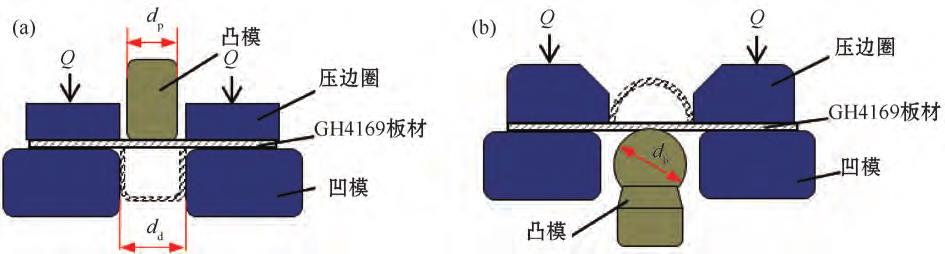

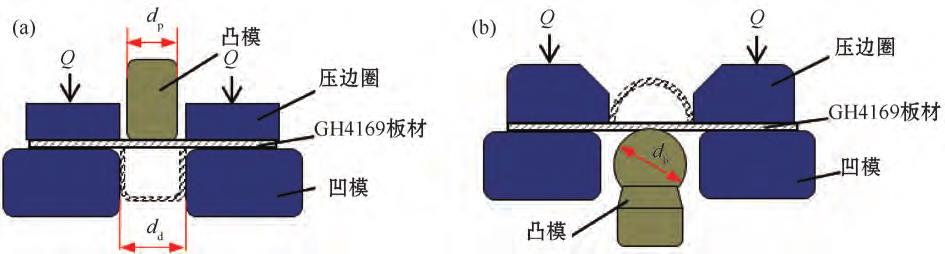

参照 HB6140.2-87 《金属薄板成形性试验方法拉深》对 GH4169 合金板材进行拉深实验,实验原理如图 1 ( a )所示,拉深实验后的试样为杯状。首先在成品板材上按照 5mm 直径间隔,切取直径ϕ 80~φ115mm 的圆形试样,每个直径规格切取 2个试样,用于初步确定极限拉深直径范围,之后在该范围内按照 1.25mm 直径间隔取样,每个直径规格切取 6 个试样,开展拉深实验,获得板材的极限拉深直径和极限拉深比。实验设备为 BCS-50BR 热环境通用板材成形实验机,拉深测试的凹模直径 d d 为53.64mm ,凸模直径 d p 为 50mm ,压边载荷 Q 为200kN 。拉深试样表面采用聚氯乙烯薄膜进行润滑,实验温度为室温。

( a )拉深实验; ( b )杯突实验。

图 1 GH4169 合金板材成形工艺性能实验示意图

Fig.1 Schematic diagram of forming property test

参照 HB6140.5 — 87 《金属薄板成形性试验方法杯突》对 GH4169 合金板材进行杯突实验,实验原理如图 1 ( b )所示,杯突实验后的试样为半球形。首先在成品板材上切取φ90mm 的圆形试样,之后在 BCS-50BR 热环境通用板材成形实验机上开展实验,实 验 中 压 边 载 荷 为 10kN ,球 形 凸 模 直 径 为ϕ 20mm 。试样表面采用聚氯乙烯薄膜进行润滑,实验温度为室温。

在固溶态板材和拉深、杯突实验后的试样上切取试片,采用光学显 微镜 ( OM-Optical Microsco-pic)、扫 描 电 镜 ( SEM-Scanning ElectronMicro-scope )和 透 射 电 镜 ( TEM-Transmission Electron Microscope )对组织进行观察,采用 AztecCrystal和 Channel5 软 件 处 理 得 到 试 样 的 晶 体 取 向 图( OIM-Orientation Imaging Microscopic )、平均取向差图( KAM-Kernel Average Misorientation ),采用显微维氏硬度计(200g 载荷, HV0.2 )对固溶态板材和拉深、杯突试样不同部位的显微硬度进行分析。

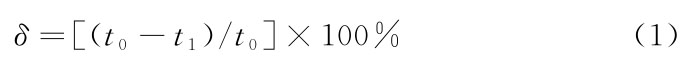

拉深和杯突实验后,采用图形分析软件对试样发生塑性变形部位的厚度进行测量,然后按式(1 )计算各部位的塑性变形量 δ 。式中:

t0为实验前的板材厚度; t1 为实验后的试样厚度。

2、 实验结果

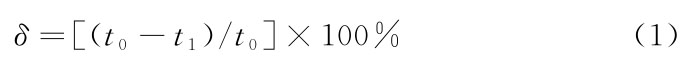

2.1 固溶态板材组织及硬度

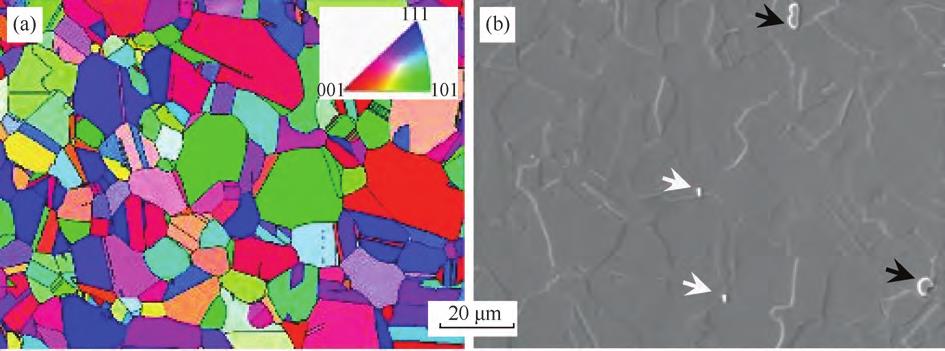

固溶态板材垂直于轧制方向的 EBSD 分析结果如图 2 ( a )所示,板材的组织均匀,再结晶状态良好,晶粒为无明显择优取向的等轴晶,平均直径约为7.8 μ m 。 SEM 观察可知,固溶态板材中含有少量的颗粒状碳化物,大部分位于晶界处,少量分布于晶粒内部,如图 2 ( b )中黑色箭头所示。板材中还含有微量的短棒状的 δ 相,主要析出于晶界处,如图 2 ( b )中白色箭头所示。测试了固溶态板材的显微硬度,在 210HV0.2~220HV0.2 之间。

( a )OIM 图片; ( b ) SEM 照片。

图 2 GH4169 合金冷轧板材固溶态组织

Fig.2 Microstructure of solution treated GH4169 alloy sheet

2.2 拉深工艺性能

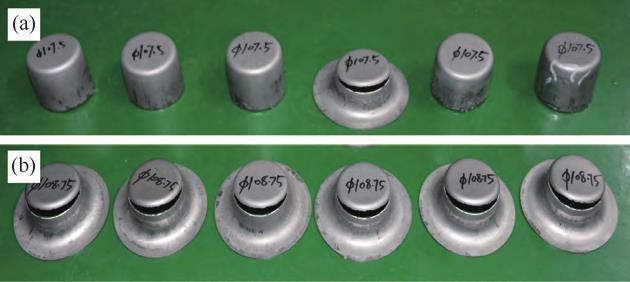

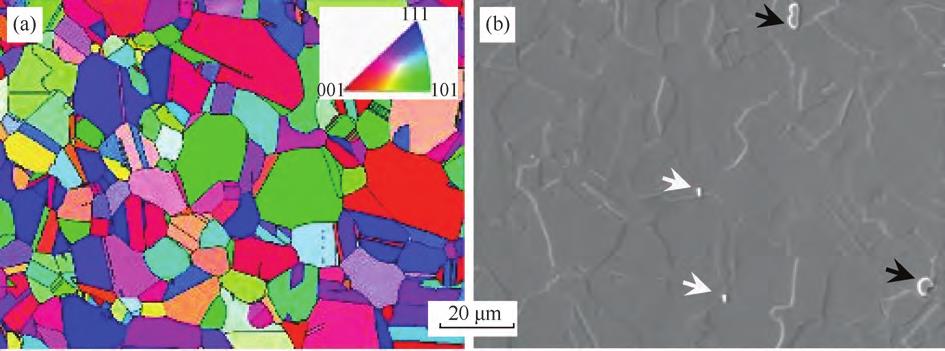

首先,切取直径为φ80~φ115mm 圆形试样,开展拉深性能实验。结果发现φ80~φ105mm 试样均未出现开裂现象,ϕ 110~φ115mm 试样均在杯体底部与杯壁交界的圆角处发生了开裂现象,由此初步确定板材的极限拉深直径在φ105~φ110mm 之间。然后在φ105~φ110mm 范围内按直径差 1.25mm制取 试 样,继 续 开 展 拉 深 实 验。结 果 发 现, 6 个ϕ 107.50mm 试样中只有 1 个试样在杯体底部与杯壁交界的圆角处出现了开裂现象,而直径φ108.75mm的 6 个试样全部出现了开裂现象(图 3 )。根据HB6140.2 — 87 《金属薄板成形性试验方法拉深》中一组试样开裂件数少于 3 ,加大一级的试样开裂件数大于或等于 4 时,实验即可停止的要求,确定厚度为 1.0mm 的 GH4169 板 材 的 极 限 拉 深 直 径 为ϕ 107.50mm ,并计算出极限拉深比 LDR (极限拉深直径与凸模直径之比)为 2.15 。

( a )ϕ 107.50mm 试样;( b )ϕ 108.75mm 试样。

图 3 拉深实验后的试样照片

Fig.3 Photograph of drawing tested GH4169 alloy samples

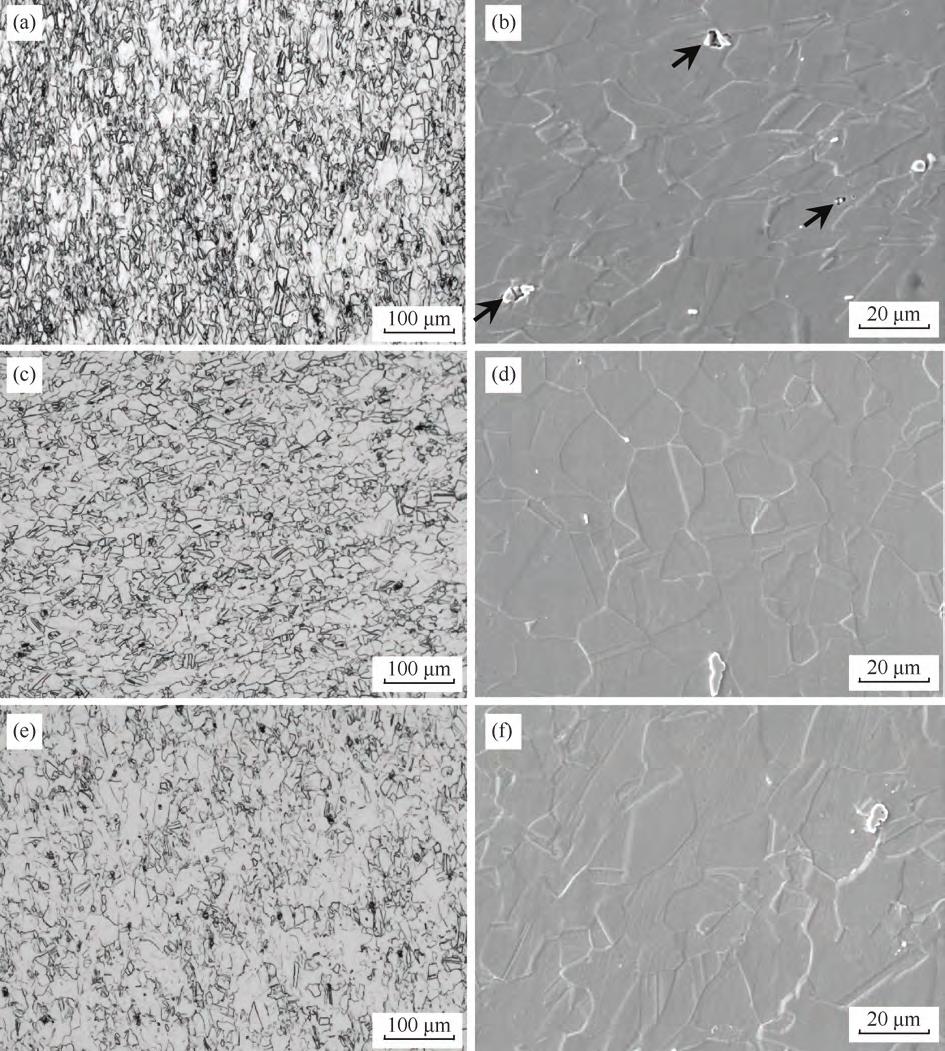

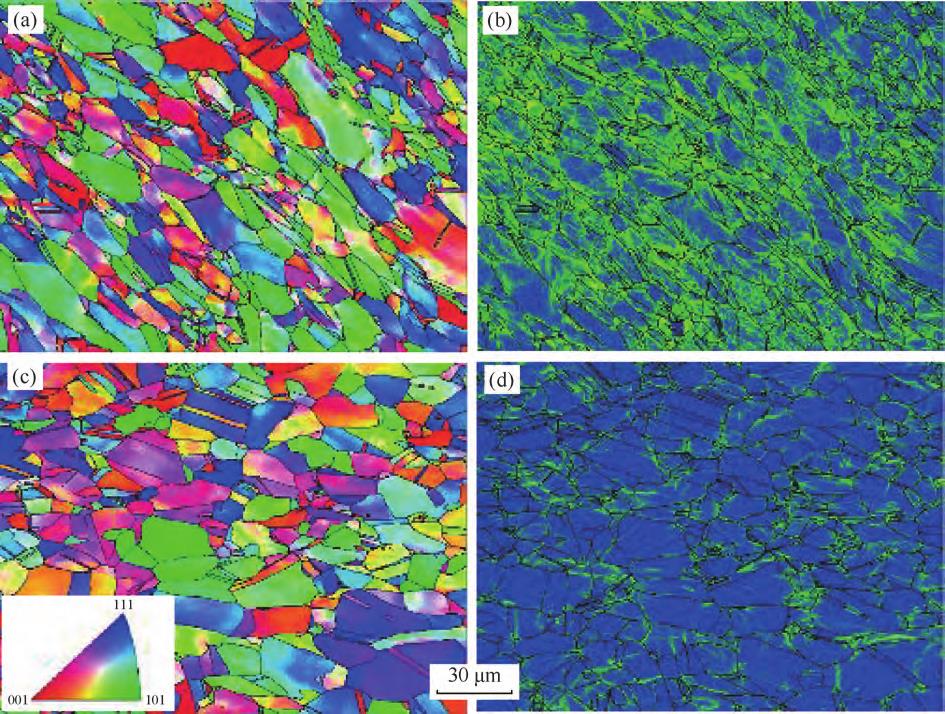

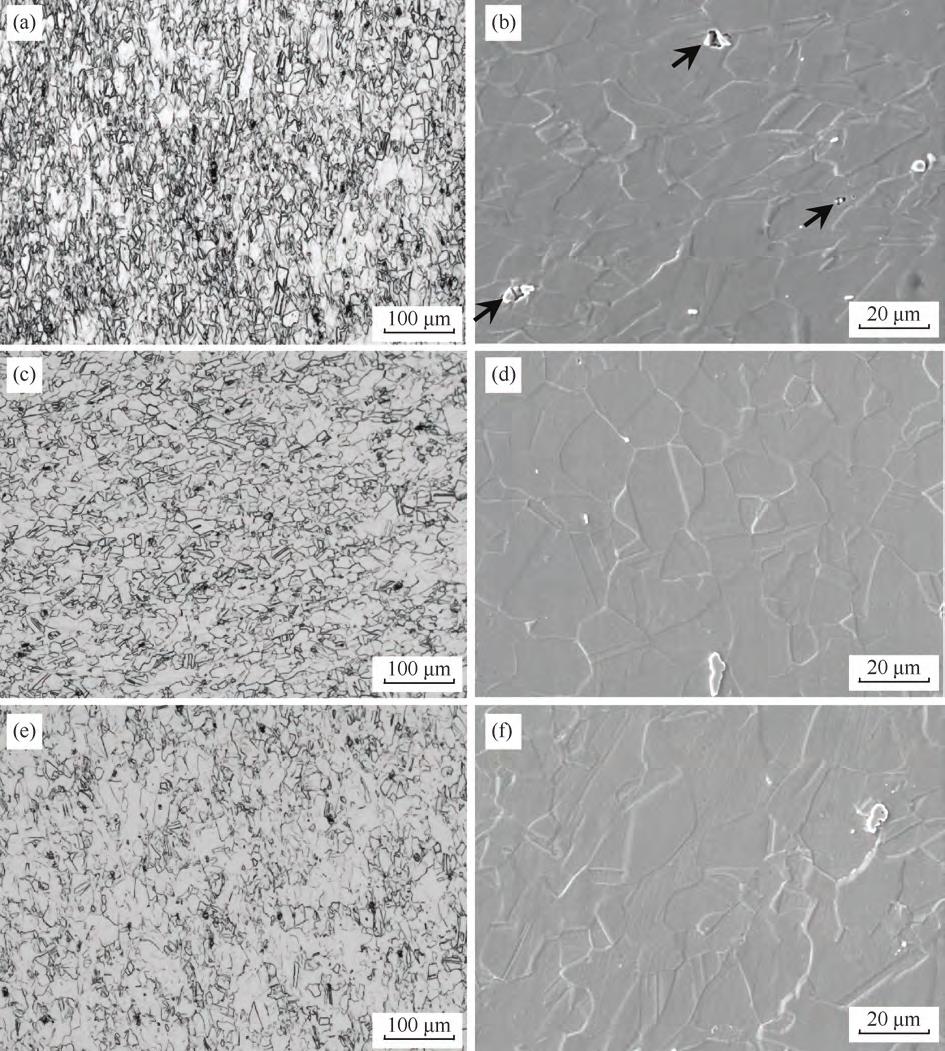

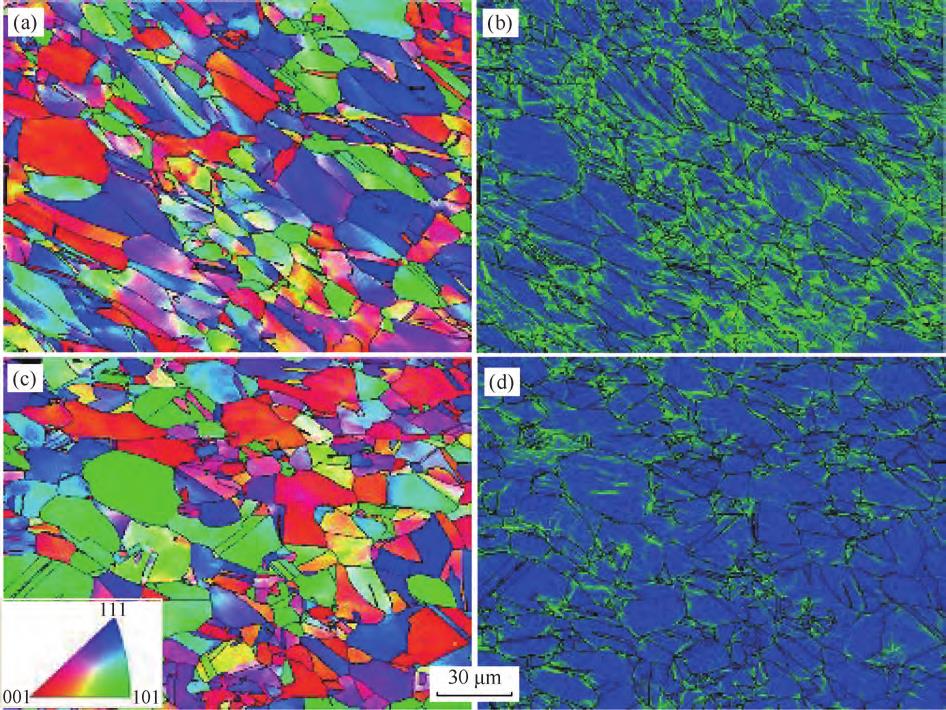

选取拉深实验后的φ107.50mm 未开裂试样和ϕ 108.75mm 开裂的试样,进行显微组织观察,如图4~7 所示。结果可见,ϕ 107.50mm 试样在杯底与杯壁交界的圆角处晶粒有轻微的拉长(图 4 ( a )),部分碳化物发生破碎,并且在破碎的碳化物周围可见少量晶内变 形滑移带 (图 4 ( b )箭 头 所 示 位 置)。ϕ 107.50mm 试样杯底和杯壁部位仍为等轴晶组织,未见晶粒变形(图 4 ( c ) ~ (f ))。 EBSD 分析试样不同部位的晶粒取向和平均取向差,结果发现各个部位的平均晶粒直径在 7.3~7.9 μ m 之间,杯底和杯壁交界的圆角处出现取向梯度的晶粒最多(图 5(a )和( b )),杯底位置出现取向梯度的晶粒最少(图5 ( c )和( d )),杯壁位置介于两者之间。

( a )、( b )杯底与杯壁交界位置; ( c )、( d )杯底位置; ( e )、(f )杯壁位置。

图 4 ϕ 107.50mm 试样拉深测试后的显微组织

Fig.4 Microstructure of different region of ϕ 107.50mm sample after deep drawing test

( a )、( b )杯底与杯壁交界的圆角处; ( c )、( d )杯底位置。

图 5 ϕ 107.50mm 拉深试样不同位置的 OIM 和 KAM 图

Fig.5 OIM and KAM maps of different region of ϕ 107.50mm sample after deep drawing test

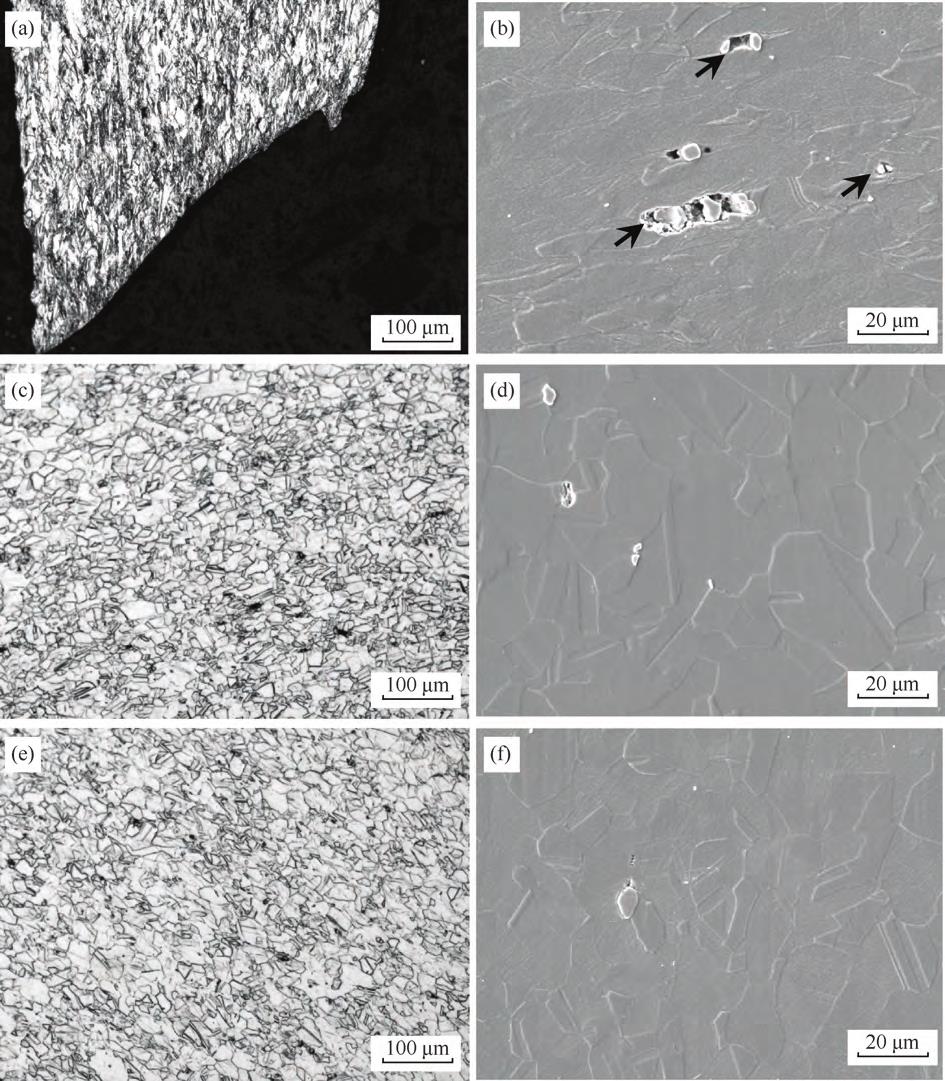

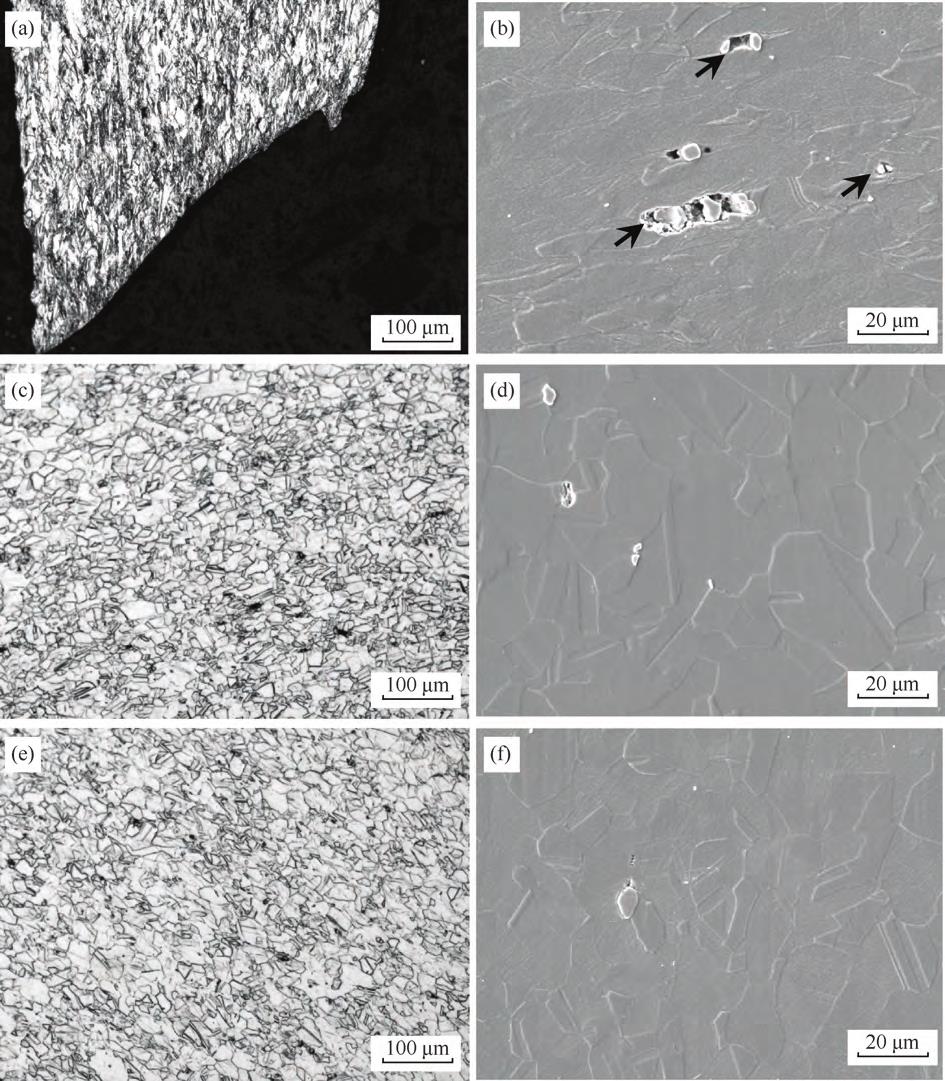

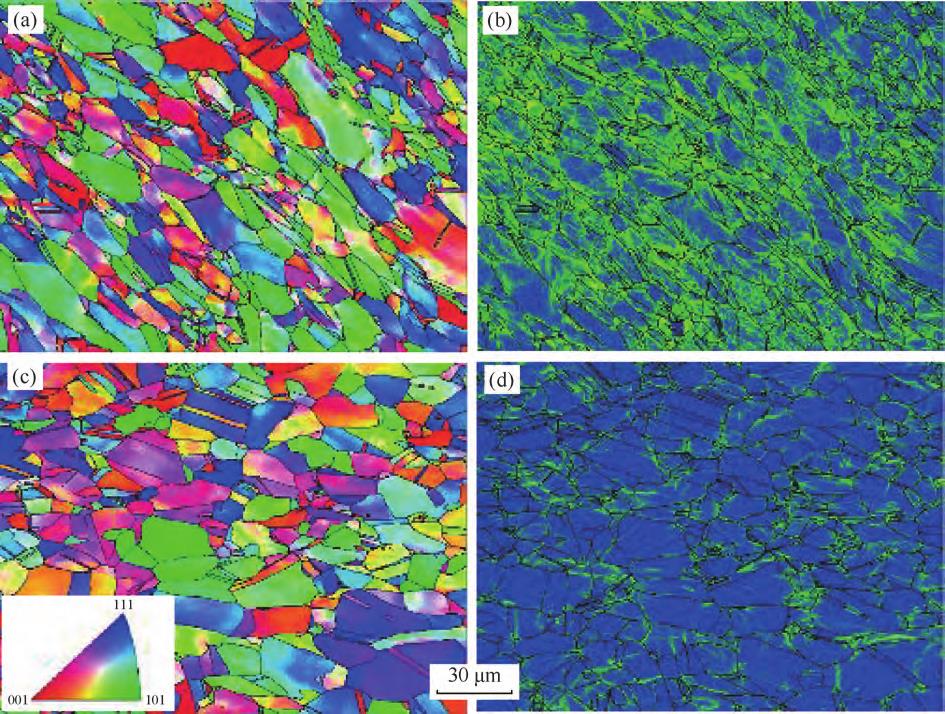

φ108.75mm 试样在杯底与杯壁交界位置的圆角处发生开裂,断面与厚度方向呈 45° ,为剪切断裂(图 6 ( a ))。断口附近晶粒严重变形,晶内分布大量的滑移带和孪晶变形痕迹,主裂纹为穿晶裂纹,还可观察到碳化物破碎脱落后形成被拉长的孔洞(图 6(b )箭头所指)。试样杯底和杯壁部位仍为等轴晶组织,未见晶粒变形和碳化物破碎现象(图 6 (c ) ~(f ))。图 7 为φ108.75mm 试样不同部位的晶粒取向和平均取向差分析结果。通过图 7 可知,试样各个部位的平均晶粒直径在 7.0~7.8 μ m 之间,杯底与杯壁交界位置的晶粒取向差 KAM 值最大,杯壁位置次之,杯底位置最低。并且,ϕ 108.75mm 试样杯底与杯壁交界圆角处断裂位置的 KAM 值明显高于φ107.50mm 试样,而 2 个试样的杯壁、杯底位置的 KAM 值相差不大。上述结果表明,拉深实验过程中塑性变形主要发生于杯底和杯壁交界位置,该位置的晶粒内部取向梯度变化最大,也是拉深过程中易于开裂的位置。

( a )、( b )杯底与杯壁交界圆角处; ( c )、( d )杯底位置; ( e )、(f )杯壁位置。

图 6 ϕ 108.75mm 试样拉深测试后的显微组织

Fig.6 Microstructure of different region of ϕ 108.75mm sample after deep drawing test

( a )、( b )杯底与杯壁交界圆角处; ( c )、( d )杯底位置。

图 7 ϕ 108.75mm 拉深试样不同位置的 OIM 和 KAM 图

Fig.7 OIM and KAM maps of different region of ϕ 108.75mm sample after deep drawing test

通过图形分析软件对试样杯底、杯壁和杯底与杯壁交界圆角处的厚度进行了测量,并根据式(1 )计算得到了不同位置的塑性变形量。拉深试样各位置的塑性变形量差异较大,杯底与杯壁交界的圆角处变形量最大。φ107.50mm 试样杯底与杯壁交界的圆角处的塑性变形量约为 23% ,杯壁部位为 14% ,杯底部位为 5% 。φ108.75mm 试样杯底与杯壁交界的断裂部位的塑性变形量约为 48% ,杯壁部位为16% ,杯底部位 6% 。试样不同部位的显微组织与塑性变形量的变化趋势一致,即塑性变形量越大,晶粒的拉长变形越明显、晶粒内部取向梯度变化越大、碳化物破碎越严重。

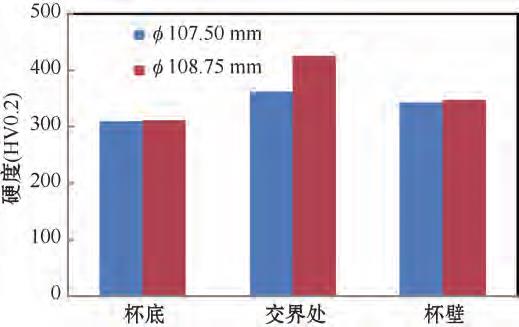

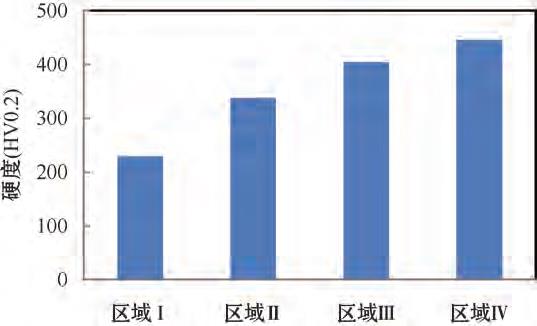

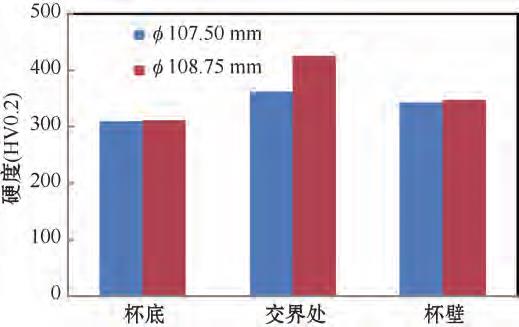

对上述φ107.50 和φ108.75mm 拉深试样的杯底、杯壁和杯底与杯壁交界处进行了显微硬度测试,结果如图 8 所示。 2 个试样均表现为杯壁和杯底交界圆 角 处 的 硬 度 最 高,杯 壁 次 之,杯 底 最 低。ϕ 108.75mm 试样杯壁与杯底交界圆角处的硬度高达 425HV0.2 ,明显高于φ107.5mm 试样相同位置;杯壁位置也略高于φ107.5mm 试样的相同位置,2 个试样杯底处的硬度相当。试样不同部位的硬度值与塑性形量相对应,塑性变形量越大,硬度越高。由此可见,试样硬度的变化主要为加工硬化所致。

图 8 拉深试样不同部位的显微硬度

Fig.8 Micro hardness of different region of samples after deep drawing test

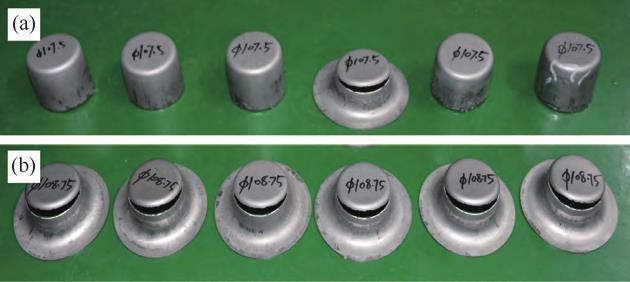

2.3 杯突工艺性能

杯突实验时采用φ20mm 的球形凸模压入夹紧在凹模与压边圈之间的 GH4169 合金板材圆形试样,使其发生塑性变形而成为半球状,直至试样底部出现能够透光的裂纹为止。将此时球形凸模的压入深度作为 GH4169 板材的杯突 IE 值。杯突实验结果表明,厚度为 1.0mm 板材的 IE 值为 12.87mm ,杯突实验后的试样如图 9 所示。

图 9 杯突实验后的试样照片

Fig.9 Photograph of GH4169 alloy samples after cupping test

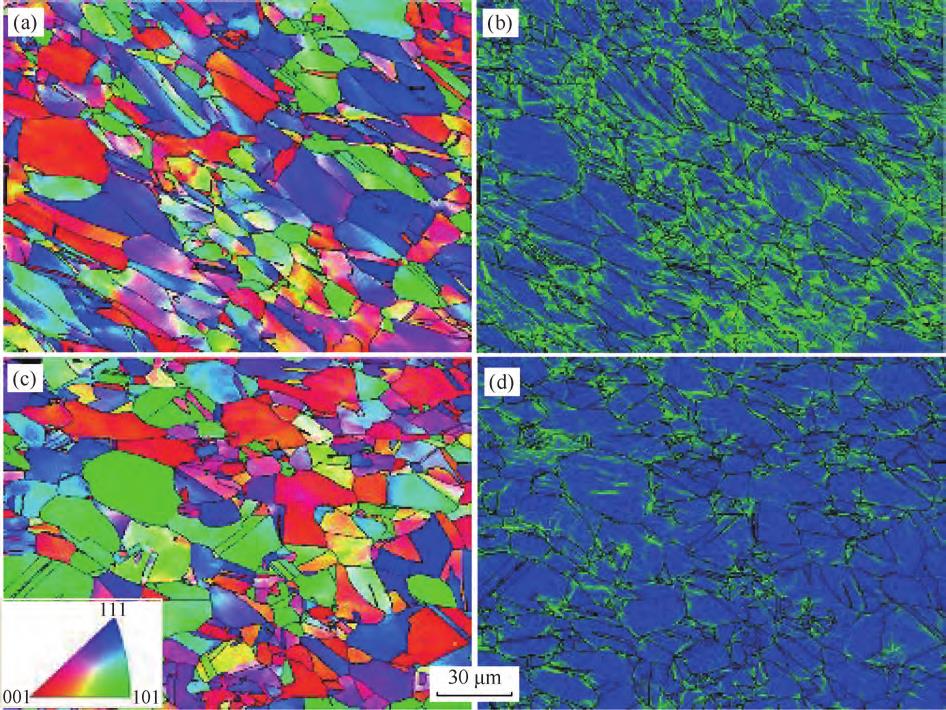

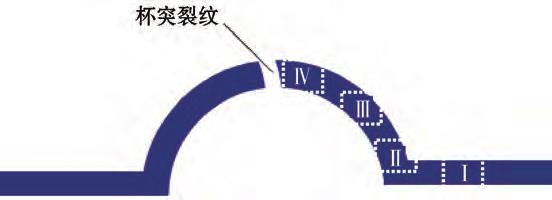

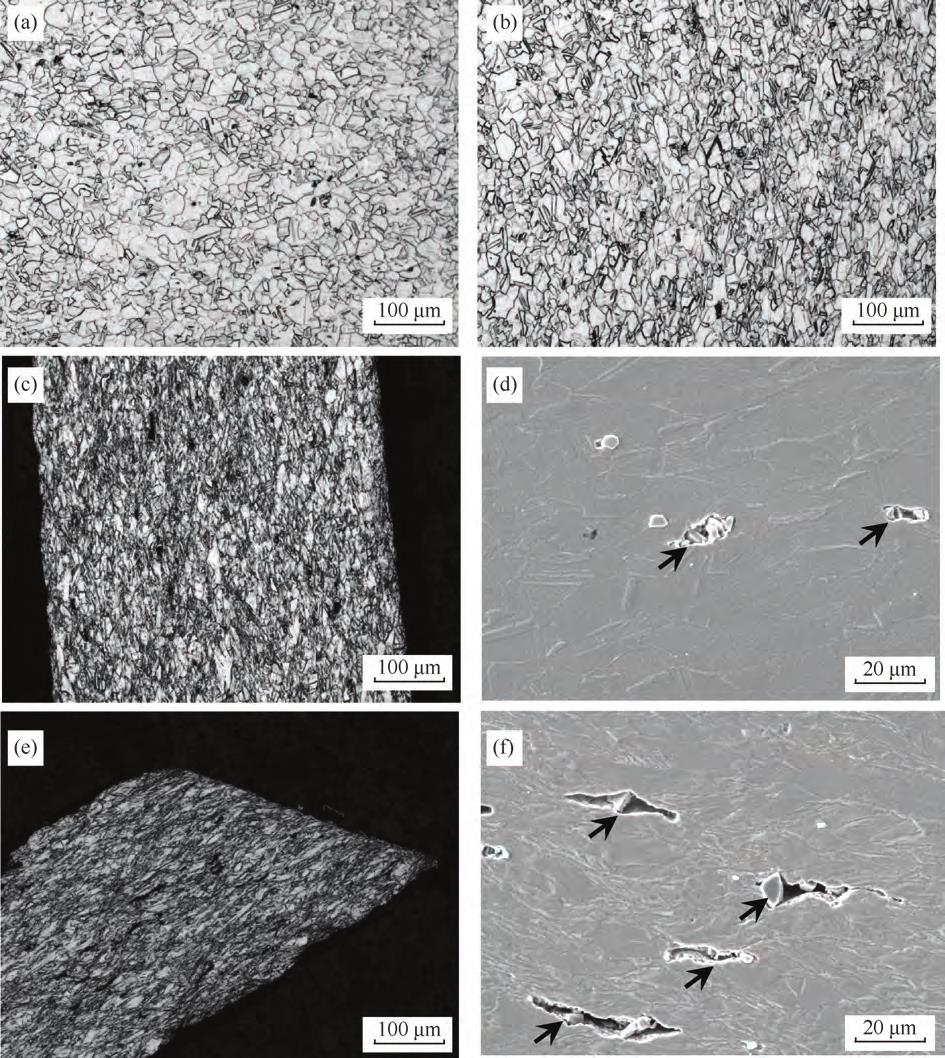

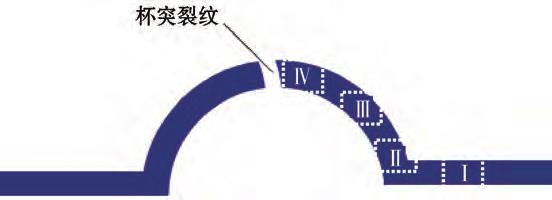

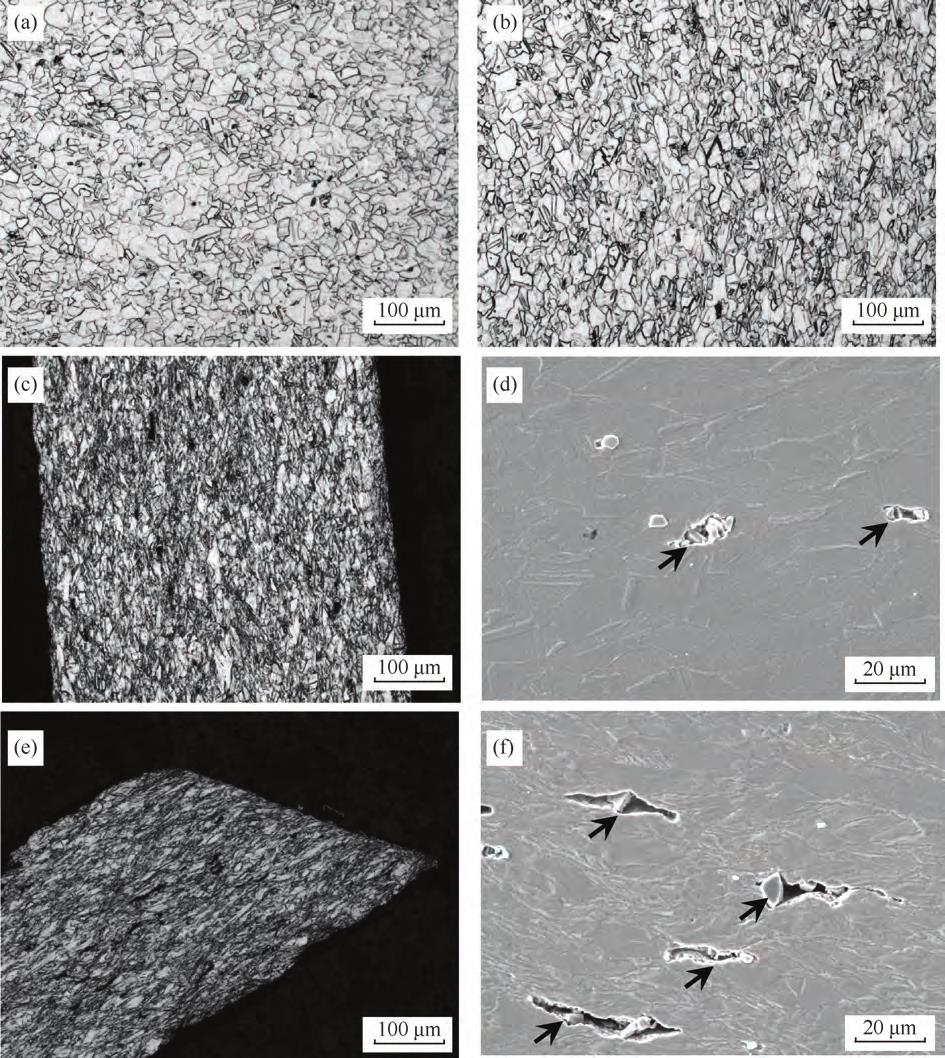

在杯突实验后开裂试样的不同部位进行显微组织和显微硬度分析,取样位置如图 10 所示,不同部位的显微组织如图 11 所示。图 10 中的区域 Ⅰ 为压边圈加持部位,在杯突实验时未产生塑性变形。该区域为固溶态 GH4169 合金冷轧板材的显微组织,如图 11 ( a )所示。区域 Ⅱ 在杯突实验后的晶粒仍为等轴晶组织,与区域 I 相比无明显变化,如图 11 ( b )所示。区域 Ⅲ 在杯突实验时产生了较大的塑性变形,晶粒的拉长变形较为明显,如图 11 ( c )所示。该区域中的碳化物出现了破碎现象,如图 11 ( d )中箭头所示。区域 Ⅳ 在杯突实验时产生了很大的塑性变形并且发生了开裂,试样壁厚发生了明显减薄,晶粒发生了剧烈的拉长变形,晶内可观察到大量滑移带和孪晶变形痕迹,如图 11 ( e )所示。通过图 11 ( e )还可以看出,杯突开裂的断口与试样厚度方向呈 45°左右的夹角,说明 GH4169 合金板材的塑性良好,杯突过程中试样是在剪应力作用下造成的裂纹扩展和开裂。进一步放大后观察发现,裂纹主要在碳化物处萌生和扩展,同时大块碳化物出现了破碎,部分碳化物脱落而形成孔洞,如图 11 (f )中箭头所示。

图 10 杯突试样显微组织和显微硬度分析位置示意图

Fig.10 Schematic diagram of microstructure and hardness analysis region of sample after cupping test

( a )图 9 中的区域 Ⅰ ; ( b )图 9 中的区域 Ⅱ ; ( c ) ~ ( d )图 9 中的区域 Ⅲ ; ( e ) ~ ( f )图 9 中的区域 Ⅳ 。

图 11 杯突试样不同区域的显微组织

Fig.11 Microstructure of different region of sample after cupping test

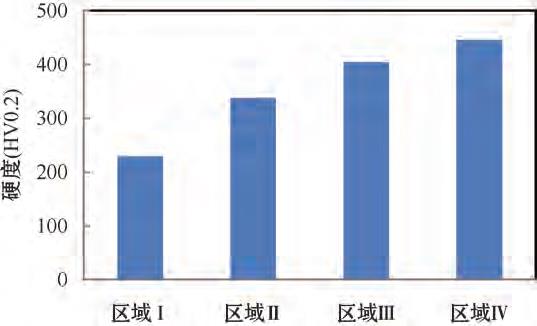

图 12 杯突试样不同区域的显微硬度

Fig.12 Micro hardness of different region of sample after cupping test

通过图形分析软件测试了杯突试样不同位置的厚度,并根据式(1 )计算了塑性形变量。区域 I 的塑性变形量接近于 0 ,区域 Ⅱ 的塑性变形量约为 10% ,区域 Ⅲ 和区域 Ⅳ 的变形较为均匀,塑性变形量分别为 40% 和 62% 。杯突试样不同位置的显微硬度测试 结 果 如 图 12 所 示,区 域 Ⅰ 的 显 微 硬 度 为218HV0.2 ,与固溶态板材的硬度相当。区域 Ⅱ 的显微硬度比区域 Ⅰ 有所升高,达到了 337HV0.2 。

随着塑性变形量的增大,显微硬度也进一步提高,区域 Ⅲ 达 到 了 404HV0.2 ;区 域 Ⅳ 的 硬 度 高 达445HV0.2 ,相 比 于 未 发 生 塑 性 变 形 区 域 提 高了 104% 。

3、 分析讨论

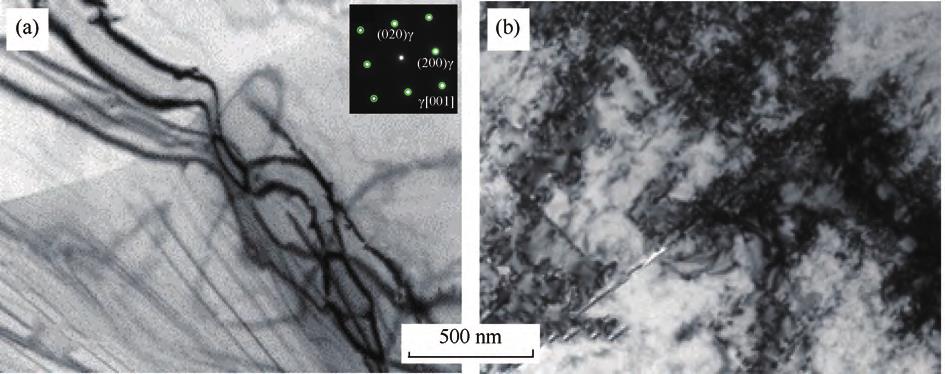

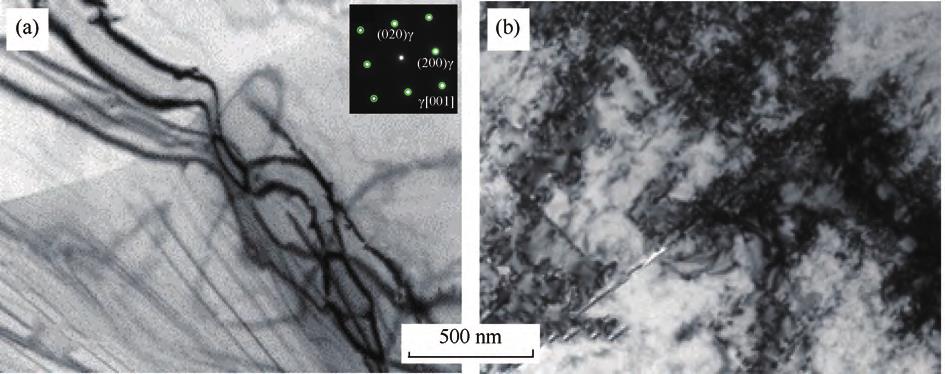

固溶态板材的晶界处含有很微量的 δ 相,这与GH4169 合金板材的制备工艺有关。 GH4169 合金坯料先进行热轧后再进行多个道次的冷轧。为了消除加工硬化,冷轧过程中会对板材进行 1050~1080℃ 的中间退火处理。该退火温度超过了 δ 相的完全回溶温 度 1020℃ ,而 δ 相 的 析 出 温 度 为 780~80℃ ,因 此 冷 轧 状 态 的 板 材 中 δ 相 含 量 非 常少 [13-16 ] 。本实验所用的板材为固溶处理态,其固溶处理温度为 980℃ ,该温度下组织中仅有一次析出的颗粒状 MC 型碳化物( NbC ),晶界处有微量的 δ相析出,如图 2 ( b )所示。 GH4169 合金板材试样的TEM 分析结果如图 13 ( a )所示,固溶态板材中的位错线长度较大,位错数量较少,晶粒内没有弥散析出的 γ″ 和 γ' 强化相,选区电子衍射分析只存在基体 γ相的衍射斑点。因此,固溶态 GH4169 合金冷轧板材未得到沉淀强化和位错强化,其硬度较低,室温塑良好。

( a )固溶处理态板材; ( b )变形量约为 23% 的区域。

图 13 不同试样的 TEM 分析

Fig.13 Microstructure of different region of sample after cupping test

GH4169 合金在室温下进行塑性变形时,变形机制主要为位错滑移和孪晶形变。变形量较小时主要以不全位错的滑移为主,随着塑性变形量的增加大量位错开始滑移并且位错密度不断增大。当塑性变形量达到 20% 以上时,合金中将形成大量的位错和密集排列的平直滑移带,如图 13 ( b )所示,同时有螺型位错的交滑移产生。交滑移的生成可以保证位错能够迁移到另一个滑移面继续运动,在此过程中晶粒通过拉长和扭转以协调变形,最终大量的位错在碳化物相界面、晶内固定位错团以及晶界附近塞积 [10 , 24-25 ] ,使得合金的强度和硬度也逐渐提高 [ 26-27 ] 。

由于碳化物为脆性相,无法与基体协调变形,因此在合金塑性变形加剧时会发生破碎并形成微孔洞。碳化物周围位错密度较高,塑性较差,裂纹在孔洞附近萌生并扩展;位错大量塞积位置形成应力集中,也会促进微裂纹形成。最终上述微裂纹聚集、联通后,使合金发生破裂。

虽然有压缩实验结果表明,固溶状态 GH4169合金室温下的塑性变形量可达 50% 以上 [28 ] ,但通过本研究可发现,当杯突实验时试样各部位的变形量相对较为均匀,最大塑性变形量达到 62% 时才发生开裂。而拉深试样的局部变形较为严重,最大塑性变形量达到 48% 时即发生了开裂,因此在制定零件钣金成型工艺时应充分考虑局部变形因素的影响。

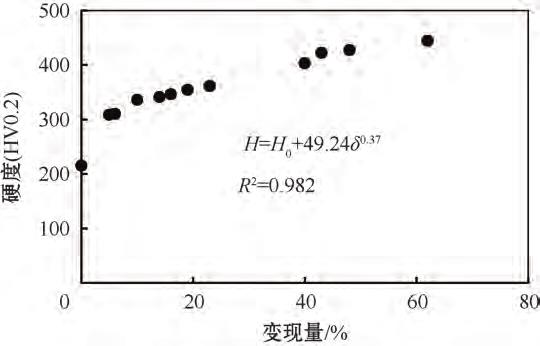

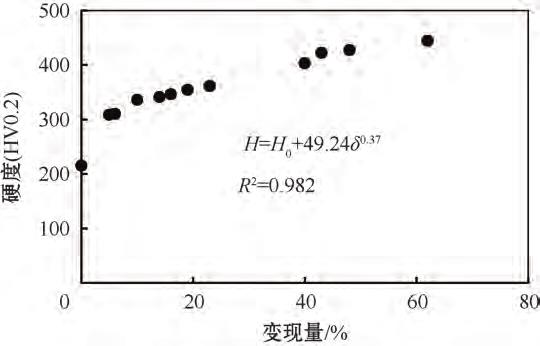

根据本文 2.2 和 2.3 节的分析结果,将拉深和杯突试样不同区域的显微硬度与塑性变形量进行拟合处理后如图 14 所示。可以看出,与绝大多数金属材料相同, GH4169 合金冷轧板材的硬度随着室温塑性变形量的增加而增大,两者呈现为较好的幂函数关系,可以用式(2 )进行描述。

式中: H 为固溶态 GH4169合金板材经塑性变形后的硬度; H 0 为未发生塑性变形时板材的硬度,根据本文 2.1 节知 H 0 为 210HV0.2~220HV0.2 ;δ 为塑性变形量; % ;49.24 为板材的硬度系数; 0.37 为硬化指数。目前,金属薄板的应变强化规律多采用单向拉伸法获得,通过建立真应力与真应变之间的幂函数关系,获得硬化指数(n 值)和强度系数[ 29-30 ] 。

本研究根据拉深、杯突试样的硬度和塑性变形量,获得了固溶态 GH4169 合金板材的加工硬化规律,建立了硬度与塑性变形量之间的关系式,更便于在工程化生产中应用。而且,板材在拉深和杯突实验时为多向应力状态,更接近于零件钣金成形时的真实受力 状 态。 根 据 式 ( 2 )和 图 14 可 知,固 溶 态GH4169 合金冷轧板材的应变强化效应明显,说明其在塑性加工过程中应变分布均匀,具有良好的拉胀性能。

图 14 固溶状态 GH4169 合金板材显微硬度与塑性变形量的对应关系

Fig.14 Relationship of micro hardness and plastic deformation for solution treated GH4169 alloy sheet

4 、结论

( 1 )固溶态 GH4169 合金冷轧板材具有良好的成形工艺性能,厚度为 1.0mm 板材的极限拉深比LDR 为 2.15 ,杯突值 IE 为 12.87mm 。

(2 )拉深实验过程中试样的局部变形较为严重,塑性变形主要集中于杯壁和杯底交界的圆角处,当该处局部变形量达到 48% 时即发生了开裂。杯突实验过程中试样的变形相对均匀,最大变形量达到62% 时发生开裂。

(3 )成形工艺实验过程中 GH4169 合金板材试样发生塑性变形,产生加工硬化。变形严重区域的晶粒被拉长,晶粒内部取向差增大,形成大量滑移带和变形孪晶,大块碳化物发生破碎和脱落,裂纹易于在碳化物周围萌生扩展,最终联通并发生开裂。

参考文献:

[ 1 ] Medeiros

S

C , Prasad

Y

V

R

K , Frazier

W

G , et

al.Modeling

grain

size

during

hot

deformation

of

IN

718 [ J ] .Scripta

Materialia , 1999 , 42 ( 1 ): 17.

[ 2 ] Thomas

A , El-Wahabi

M , Cabrera

J

M , et

al.High

temperature

deformation

of

Inconel

718 [ J ] .Journal

of

Materials

Processing

Technology , 2006 , 177 ( 1 / 2

/ 3 ): 469.

[ 3 ] 庄景云,杜金辉,邓群 . 变形高温合金 GH4169 [ M ] . 北京:冶金

工业出版社, 2006.

( Zhuang

J

Y , Du

J

H , Deng

Q , et

al.Wrought

Superalloy

GH4169

[ M ] .Beijing : Metallurgical

Industry

Press , 2006. )

[ 4 ] 唐中杰,郭铁明,付迎,等 . 镍基高温合金的研究现状与发展前

景[ J ] . 金属世界,

2014 ( 1 ): 36.

( Tang

Z

J , Guo

T

M , Fu

Y , et

al.Research

present

situation

and

the

development

prospect

of

nickel-based

superalloy [ J ] .

Metal

World , 2014 ( 1 ): 36. )

[ 5 ] Lin

Y

C , Yang

H , Li

L.Effects

of

solutionizing

cooling

processing

on

γ″

( Ni

3 Nb ) phase

and

work

hardening

characteristics

of

a

Ni-Fe-Cr-base

superalloy [ J ] .Vacuum ,

2017 , 144 : 86.

[ 6 ] Jouiad

M , Marin

E , Devarapalli

R

S , et

al.Microstructure

and

mechanical

properties

evolutions

of

alloy

718

during

isothermal

and

thermal

cycling

over-aging [ J ] .Materials

&

Design , 2016 ,

102 : 284.

[ 7 ] Xue

H , Zhao

J

Q , Liu

Y

K , et

al. δ -phase

precipitation

regularity

of

cold-rolled

fine-grained

GH4169

alloy

plate

and

its

effect

on

mechanical

properties [ J ] .Transactions

of

Nonferrous

Metals

Society

of

China , 2020 , 30 ( 12 ): 3287.

[ 8 ] Qin

H

L , Bi

Z

N , Yu

H

Y , et

al.Assessment

of

the

stress-

oriented

precipitation

hardening

designed

by

interior

residual

stress

during

ageing

in

IN718

superalloy [ J ] .Materials

Science

and

Engineering , 2018 , 728A : 183.

[ 9 ] 袁英,赵宇新,储昭贶,等 . 中国高温合金手册[ M ] . 北京:中国

标准出版社, 2012.

( Yuan

Y , Zhao

X

Y , Chu

Z

K , et

al.China

Superalloy

Handbook [ M ] .Beijing : China

Quality

and

Standards

Press , 2012. )

[ 10 ] 李红宇,刘杨,薛晶晶,等 . 冷轧变形量对核电用 GH4169 合

金组织和拉伸 性能 的 影 响 [ J ] . 材 料 热 处 理 学 报, 2020 , 41

( 10 ): 38.

( Li

H

Y , Liu

Y , Xue

J

J , et

al.Effect

of

cold-rolling

deformation

on

microstructure

and

tensile

properties

of

GH4169

alloy

for

nuclear

power

plant [ J ] .Transactions

of

Materials

and

Heat

Treatment , 2020 , 41 ( 10 ): 38. )

[ 11 ] Anbarasan

N , Gupta

B

K , Prakash

S , et

al.Effect

of

heat

treatment

on

the

microstructure

and

mechanical

properties

of

Inconel

718 [ J ] .Materials

Today : Proceedings , 2018 , 5

( 2 ): 7716.

[ 12 ] 王潇,黄树涛,于晓琳,等 .GH4169 高温合金材料薄壁件模态

分析[ J ] . 兵器材料科学与工程,

2019 , 42 ( 4 ): 54.

( Wang

X , Huang

S

T , Yu

X

L , et

al.Analysis

of

thin

wall

part

modal

of

GH4169

high

temperature

alloy [ J ] .Ordnance

Material

Science

and

Engineering , 2019 , 42 ( 4 ): 54.

)

[ 13 ] Zhang

H

J , Li

C , Liu

Y

C , et

al.Effect

of

hot

deformation

on

γ″

and

δ

phase

precipitation

of

Inconel

718

alloy

during

deformation

&

isothermal

treatment [ J ] .Journal

of

Alloys

and

Compounds , 2017 , 716 : 65.

[ 14 ] Rafiei

M , Mirzadeh

H , Malekan

M.Micro-mechanisms

and

precipitation

kinetics

of

delta

( δ ) phase

in

Inconel

718

superalloy

during

aging [ J ] .Journal

of

Alloys

and

Compounds , 2019 , 795 : 207.

[ 15 ] 韦家虎,董建新,喻健,等 .δ 相对 GH4169 合金热变形行为的

影响[ J ] . 航空材料学报,

2012 , 32 ( 6 ): 72.

( Wei

J

H , Dong

J

X , Yu

J , et

al.Influence

of

δ

phase

on

hot

deformation

behavior

of

GH4169

alloy [ J ] .Journal

of

Aeronautical

Materials , 2012 , 32 ( 6 ): 72. )

[ 16 ] Yuan

H , Liu

W

C.Effect

of

the

δ

phase

on

the

hot

deformation

behavior

of

Inconel

718 [ J ] .Materials

Science

and

Engineering , 2005 , 408A ( 1 / 2 ): 281.

[ 17 ] Jia

D , Sun

W

R , Xu

D

S , et

al.Abnormal

dynamic

recrystallization

behavior

of

a

nickel

based

superalloy

during

hot

deformation [ J ] .Journal

of

Alloys

and

Compounds , 2019 ,

787 : 196.

[ 18 ] Ran

R , Wang

Y , Zhang

Y

X , et

al.Alleviating

segregation

and

enhancing

tensile

properties

of

Inconel

718

superalloy

by

twin-roll

casting

and

two-stage

cold

rolling [ J ] .Journal

of

Materials

Research

and

Technology , 2022 , 20 : 1216.

[ 19 ] Chen

M

S , Chen

Q , Lou

Y

M , et

al.Effect

of

cooling

recrystallization

annealing

treatment

on

properties

of

an

initial

aged

deformed

GH4169

superalloy [ J ] .Materials

Science

and

Engineering , 2022 , 831A : 142232.

[ 20 ] 秦海龙,王睿,史松宜,等 . 固溶后冷却速度对 GH4169 合金

组织和力学性能的影响[ J ] . 钢铁研究学报,

2023 , 35 ( 6 ): 730.

( Qin

H

L , Wang

R , Shi

S

Y , et

al.Effect

of

solution

cooling

rate

on

microstructure

and

mechanical

property

of

GH4169

alloy [ J ] .Journal

of

Iron

and

Steel

Research , 2023 , 35

( 6 ): 730. )

[ 21 ] 田伟,钟燕,刘砚飞,等 .GH4169 合金板材 γ″ 相在长期时效过

程中的粗化行为[ J ] . 钢铁研究学报,

2023 , 35 ( 8 ): 1037.

( Tian

W , Zhong

Y , Liu

Y

F , et

al.Coarsening

behavior

of

γ″

phase

in

GH4169

alloy

plate

during

long-term

aging [ J ] .

Journal

of

Iron

and

Steel

Research , 2023 , 35 ( 8 ): 1037. )

[ 22 ] Dong

J

X , Xie

X

S , Zhang

S

H.Coarsening

behavior

of

γ″

precipitates

in

modified

inconel

718

superalloy [ J ] .Scripta

Metallurgica

et

Materialia , 1995 , 33 ( 12 ): 1933.

[ 23 ] Devaux

A , Nazé

L , Molins

R , et

al.Gamma

double

prime

precipitation

kinetic

in

alloy

718 [ J ] .Materials

Science

and

Engineering , 2008 , 486A ( 1 / 2 ): 117.

[ 24 ] 温博,吕旭东,杜金辉 .GH4169 合金的冷变形行为[ J ] . 金属

热处理, 2020 ,

45 ( 2 ): 23.

( Wen

B , Lü

X

D , Du

J

H.Cold

deformation

behavior

of

GH4169

alloy [ J ] .Heat

Treatment

of

Metals , 2020 , 45

( 2 ): 23. )

[ 25 ] 田苗,马迪,杨艳,等 .GH4169 合金的冷变形行为研究[ J ] . 热

加工工艺, 2021 , 50 ( 12 ):

143.

( Tian

M , Ma

D , Yang

Y , et

al.Study

on

cold

deformation

behavior

of

GH4169

alloy [ J ] .Hot

Working

Technology ,

2021 , 50 ( 12 ): 143. )

[ 26 ] Dudzinski

D , Devillez

A , Moufki

A , et

al.A

review

of

developments

towards

dry

and

high

speed

machining

of

Inconel

718

alloy [ J ] .International

Journal

of

Machine

Tools

and

Manufacture , 2004 , 44 ( 4 ): 439.

[ 27 ] 孙士雷,赵杰,袁玮骏,等 .GH4169 镍基高温合金表面加工硬

化研究[ J ] . 工具技术,

2016 , 50 ( 10 ): 24.

( Sun

S

L , Zhao

J , Yuan

W

J , et

al.Study

on

surface

hardening

in

high

speed

milling

super

alloy

GH4169 [ J ] .Tool

Engineering , 2016 , 50 ( 10 ): 24.

)

[ 28 ] Liu

W

C , Xiao

F

R , Yao

M , et

al.The

influence

of

cold

rolling

on

the

precipitation

of

delta

phase

in

Inconel

718

alloy [ J ] .

Scripta

Materialia , 1997 , 37 ( 1 ): 53.

[ 29 ] 王兴,邓家彬,王瑞琴,等 . 钛合金薄板轧制工艺对加工硬化

指数的影响[ J ] . 热加工工艺,

2015 , 44 ( 17 ): 128.

( Wang

X , Deng

J

B , Wang

R

Q , et

al.Effects

of

working

hardening

exponent

on

rolling

process

of

titanium

alloy

sheet

[ J ] .Hot

Working

Technology , 2015 , 44 ( 17 ): 128.

)

[ 30 ] 李硕本,金淼,彭加耕 . 关于板材加工硬化性能评定方法的探

讨[ J ] . 塑性工程学报,

2001 , 8 ( 2 ): 66.

( Li

S

B , Jin

M , Peng

J

G.A

method

for

evaluating

the

property

of

work-hardening

of

sheet

metal [ J ] .Journal

of

Plasticity

Engineering , 2001 , 8 ( 2 ): 66.

)

相关链接