高温合金指的是可以在高温工作环境下承受各种作用力并长期稳定工作的一类合金,这类合金通常以铁、镍、钴元素为主要成分 [1-2] 。 GH4169 合金 ( 国外牌号 Inconel 718) 是一种常见的镍基高温合金,具有良好的高温强度、抗疲劳性能、抗氧化和抗热腐蚀性能等,尤其在 650 ℃ 以内的温度条件下,力学性能稳定性良好,因此广泛应用于航空航天、石油化工和核工业等对材料要求较高的行业 [3-5] 。 尽管具有诸多优异特性, 但 GH4169 合金的耐磨损性能并不令人满意, 尤其润滑油失效会导致摩擦副之间产生强烈的干摩擦,硬度低、耐磨性差的缺点限制了其应用 [6-7] 。

固相渗硼是一种能有效提高镍基合金耐磨性能的表面处理技术。大量研究表明,渗硼剂组分是影响镍基合金表面渗层结构的首要因素。目前,商用渗硼剂普遍采用 B 4 C 、 SiC 和 KBF 4 作为供硼剂、 填充剂和催渗剂 [8] ,其在高温下将发生一系列化学反应生成 SiF 4 ,并与镍基体反应生成多孔硅化镍层,导致表层硬度大幅降低 [9-11] 。 因此,采用无 SiC 渗硼剂对于镍基合金渗硼极其重要, 并已成为国际上主流的渗硼技术路线 [12-13] 。 Campos-Silva 等 [14] 利用配比为90%B 4 C+10% KBF 4 ( 质量分数,下同 ) 的渗硼剂,在950 ℃ 对 Inconel 718 合金进行渗硼处理, 制备出厚度约为 50 μm 的致密硼化物层, 磨损率低至 4×10-6mm3 /(N · m) 。 Günew [15] 利用配比为 90 % 纳米级

B 4 C 和 10% KBF 4 的渗硼剂, 在 950 ℃Inconel 718合金表面制备出厚度约为 36 μm 的硼化物层;在5 N 载荷下与 WC 球对磨后, 渗硼试样的磨损量仅为合金基体试样的 1/3 , 渗硼层呈现出优异的耐磨损性能。 通过进一步文献报道 [16-18] ,发现 GH4169 合金的渗硼温度普遍高于 900 ℃ ,这会破坏合金时效处理得到的析出相结构,进而对力学性能造成不利影响。值得一提的是,美国 Materials Development 公司 [19] 曾在 2000 年对 Inconel 718 合金进行过 760 ℃低温渗硼处理 ( 将合金时效过程与渗硼过程相统一 ) ,以满足 F119-PW-100 发动机尾喷管某承载部件的表面强化需求,但具体技术细节未有披露。 而目前国内关于镍基合金低温硼化的研究还鲜有报道。

基于上述分析, 本研究在 800 ℃ 、 8 h 条件下(GH4169 合金时效热处理 B 制度 ) 对 GH4169 合金进行低温硼化处理, 通过 ZrO 2 新型催渗剂的引入,实现了合金表面渗层厚度的有效提升,并对 ZrO 2 催渗机理、低温渗硼层的结构与耐磨特性等进行了系统探究。 本工作对于推动镍基高温合金表面渗硼强化的实际应用具有指导意义。

1 、实验材料与方法

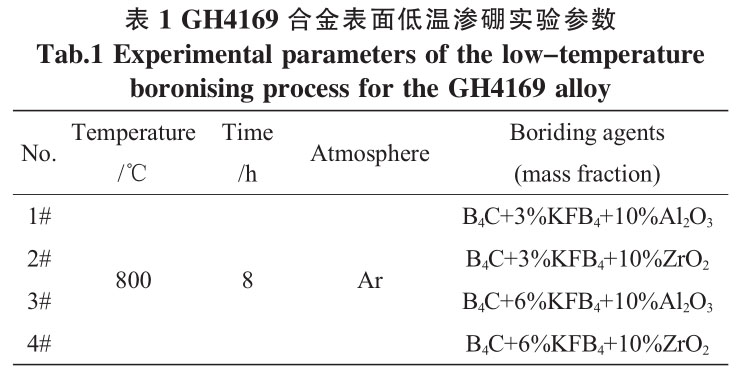

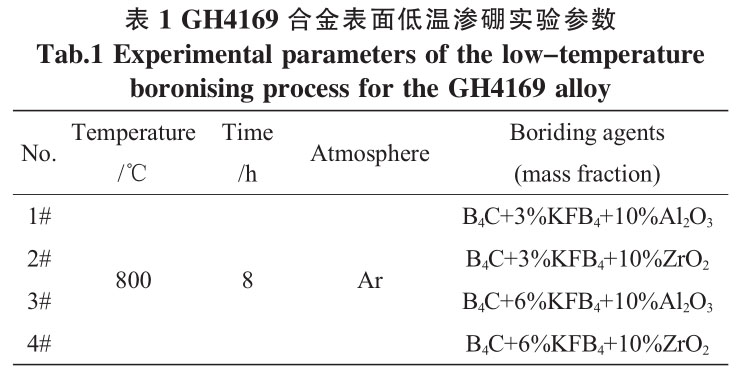

实验所用基材为固溶态 GH4169 合金。 首先利用线切割将样品切割成直径 30 mm , 厚度 2 mm 的圆形片, 并依次使用 180 、 400 、 600 、 800 、 1 000 目砂纸进行打磨,直至样品表面没有线切割的痕迹,再用无水乙醇将打磨光滑的样品超声清洗 10min , 烘干备用。采用固相包埋法对 GH4169 进行渗硼处理,渗硼剂由供硼剂 B 4 C 粉 ( 纯度 99% ,黑龙江省牡丹江市碳化硼厂 ) 、催渗剂 KBF 4 粉 ( 分析纯,麦克林生化科技股份有限公司 ) 和 ZrO 2 粉 ( 分析纯,麦克林生化科技股份有限公司 ) 以及填充剂 Al 2 O 3 粉 ( 分析纯,麦克林生化科技股份有限公司 ) 组成。 使用前,将各试剂称重后倒入容器中,放入球磨机进行混合,混合均匀后加热至 150 ℃ ,保温 2 h 进行脱水处理。 将样品包埋至渗硼剂中间一同放入管式炉中,随后加热至800 ℃ ,保温 8 h 。 在整个反应过程中,通入氩气作为保护气,隔绝空气,排除氧气对实验的干扰,具体实验方案如表 1 所示。

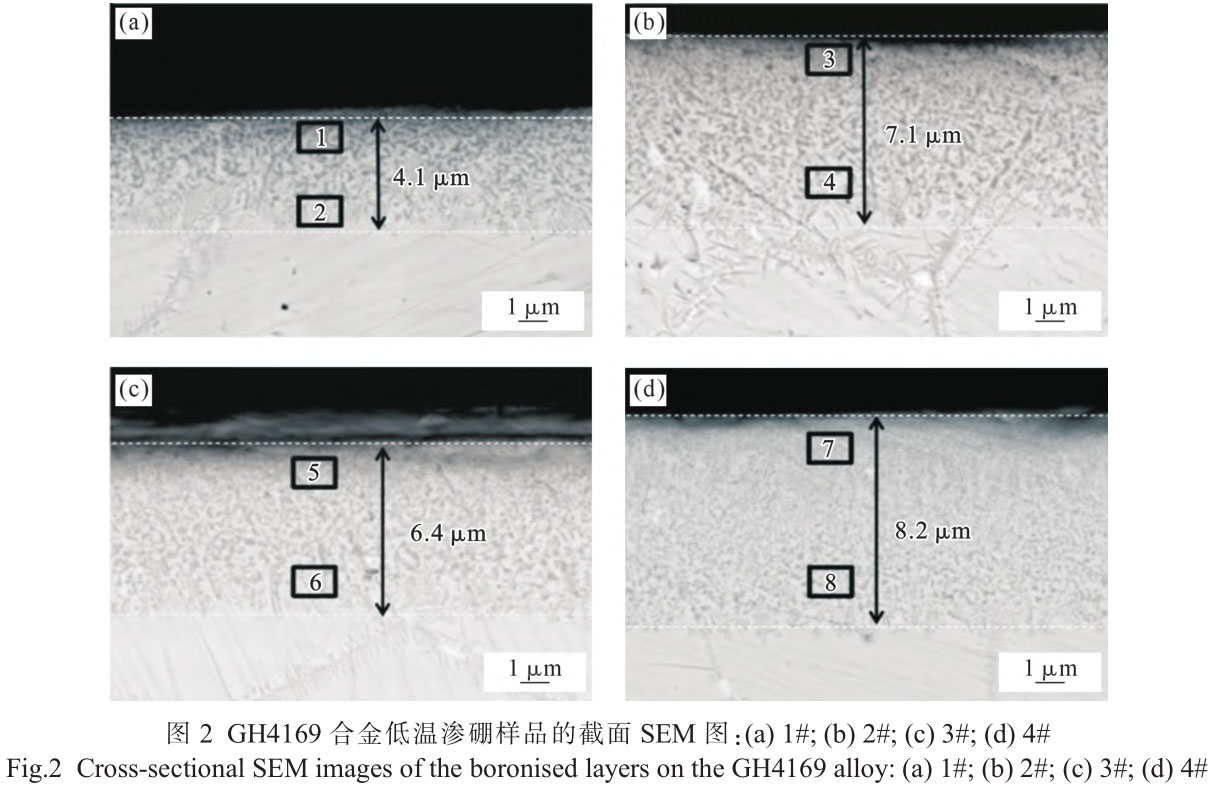

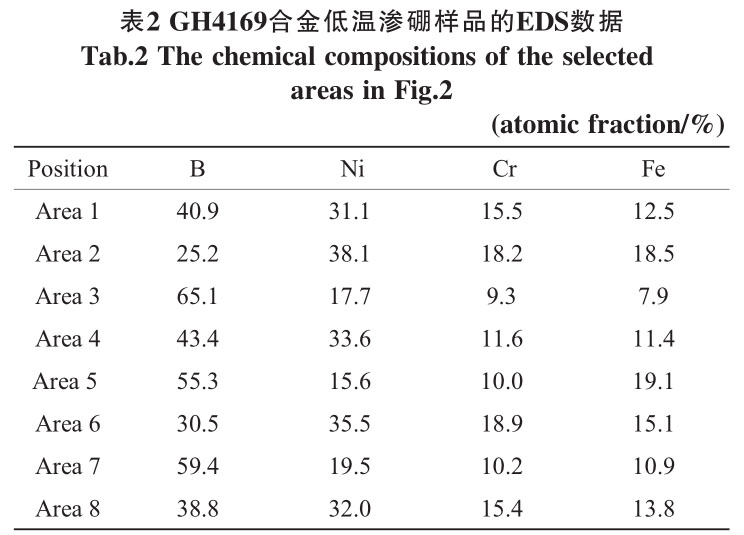

采用 XRD(Bruker D8 Advance) 、 SEM(JEOL JSM7200F) 和 EDS(Oxford X-Max) 对 GH4169 镍基合金表面渗硼层的相结构、厚度、形貌和成分进行分析;利用维氏硬度计 (HDX-1000TMC/LCD) 测试样品表面显微硬度; 利用 CFT-1 型材料表面性能综合测试仪,对渗硼样品进行室温条件下的摩擦磨损性能测试,试验载荷分别为 10 、 30 和 50N ,往复速度为 33.3mm/s ,往复距离 5 mm ,试验时间为 30 min 。 然后利用白光干涉三维形貌仪 (Tylor Hobson) 得出磨痕体积,进而通过式 (1) 计算出相应的磨损率 W 。 在摩擦磨损实验之后,利用 SEM 和 EDS 对磨痕特征进行分析,探究渗硼层的磨损机制。

式中, V 为磨损体积, μm 3 ; P 为施加载荷, N ; v 为滑动速度, m/s ; t 为滑动时间, s 。

2、 实验结果及讨论

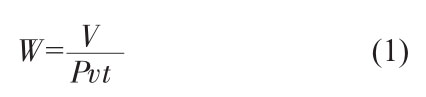

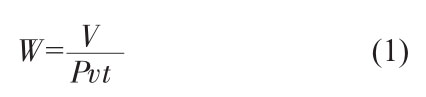

图 1 为 4 组 GH4169 合金低温渗硼样品的 XRD图谱。由图可知,方案 1 和方案 2 所制备的渗硼层其物相均为 Fe x Ni 23-x B 6 , 在 3%KBF 4 条件下, ZrO 2 的引入并未改变硼化层的相结构。进一步分析发现,方案3 得到的渗硼层物相由 Cr 5 B 3 、 Cr 2 B 及 Fe x Ni 23-x B 6 组成,而方案 4 得到的渗硼层含有 Cr 5 B 3 、 Cr 2 B 、 Ni 2 B 和Fe x Ni 23-x B 6 4 种物相。 其中, Cr 2 B 为低硼浓度条件下的硼化铬稳定相, Cr 5 B 3 为中硼浓度条件下的硼化铬稳 定 相 , Ni 2 B 为 高 硼 浓 度 下 的 硼 化 镍 稳 定 相 ,Fe x Ni 23-x B 6 为硼化镍的亚稳相。 对比方案 3 和 4 的结果可以发现,在 6%KBF 4 条件下添加 ZrO 2 后促使渗硼层生成了更加稳定的镍硼化合物。

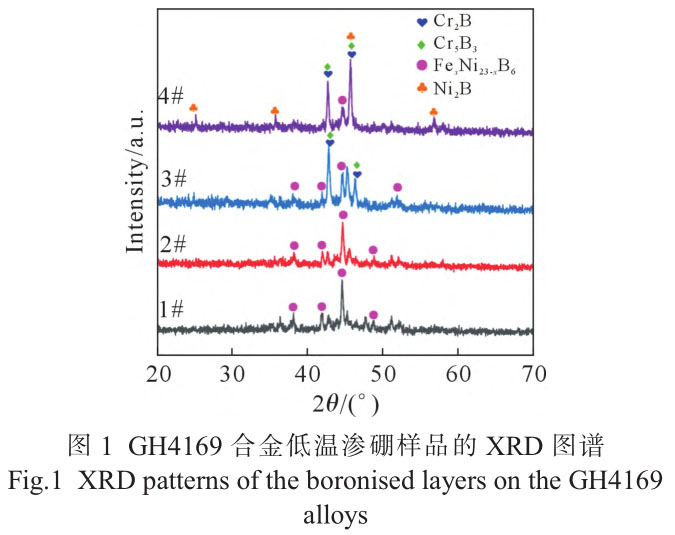

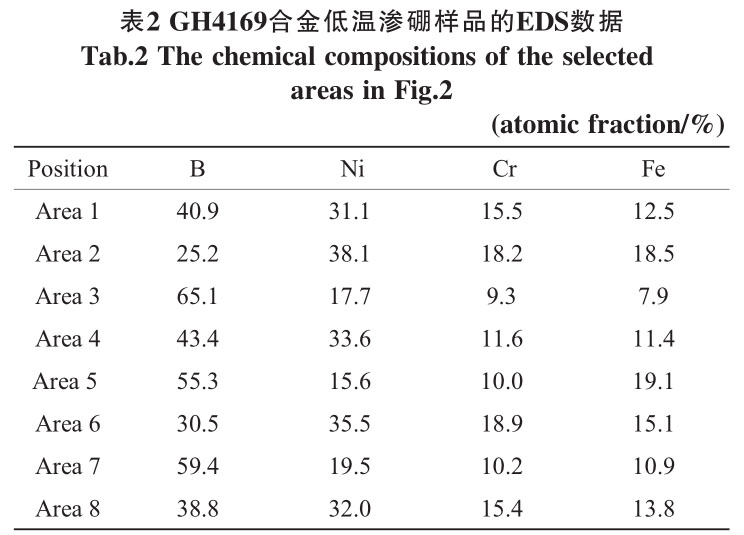

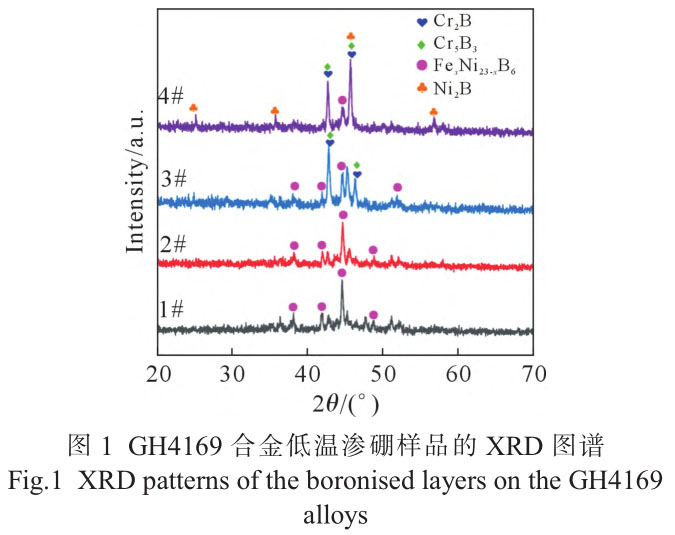

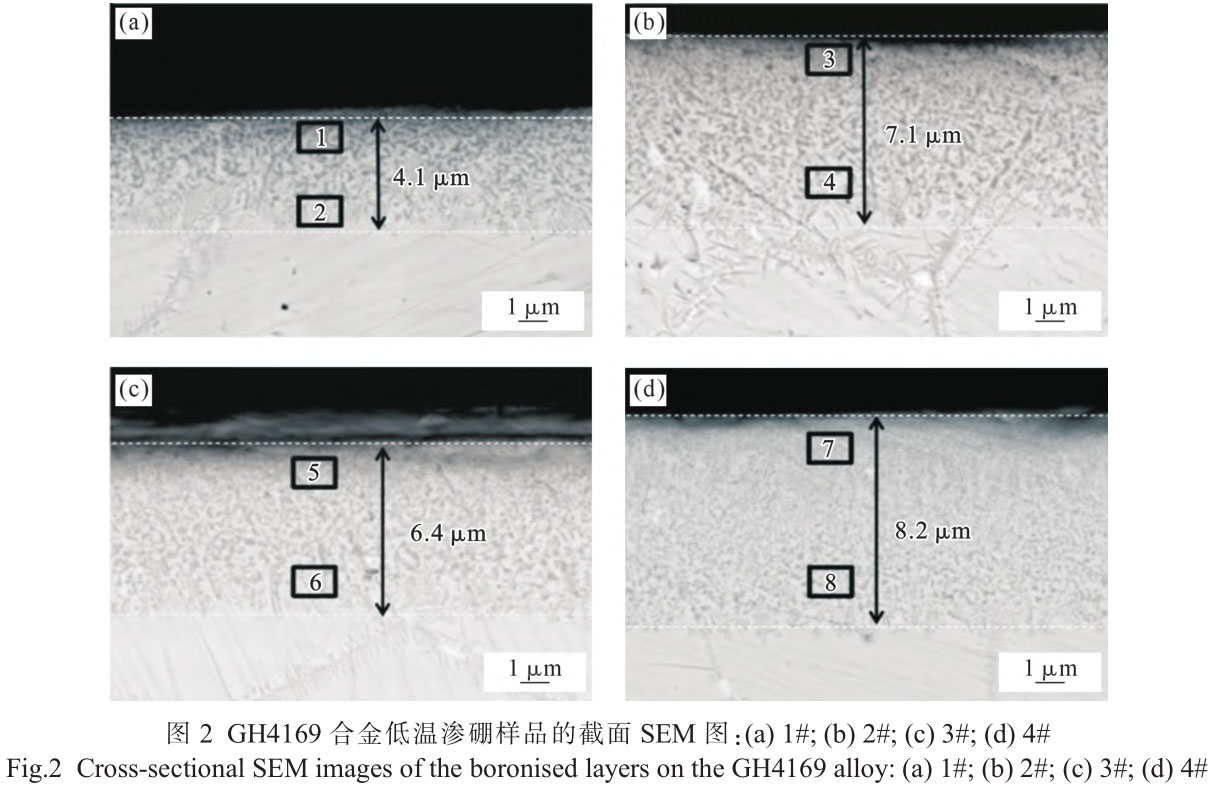

图 2 为 4 组 GH4169 合金低温渗硼样品的截面组织形貌,可以看出所有渗层组织均十分致密。 图 2a显示方案 1 制备的硼化物渗层厚度约为 3.1 μm ,图2b 显示方案 2 制备的硼化物渗层厚度约为 7.1μm ,渗硼层厚度增加了 73% 。 图 2c 显示方案 3 制备的硼化物渗层厚度约为 6.4 μm , 图 2d 显示方案 4 制备的硼化渗层厚度约为 8.2 μm , 渗硼层厚度增加了26% 。 在同一 KBF 4 含量条件下,将 ZrO 2 替代 Al 2 O 3后,渗硼层厚度均有明显提高。 表 2 列出了 4 组样品不同区域位置的 EDS 结果,可以看出硼化层中硼原子浓度随着深度方向逐渐降低。

进一步对比发现在渗硼层的相近区域,方案 2 样品中的硼原子浓度比方案 1 的高,方案 4 样品中的硼原子浓度也比方案 3 高,即添加 ZrO 2 提高了渗硼层中的硼浓度。 结合渗硼层厚度结果,可以推测 ZrO 2 的存在促进了渗硼剂中活性硼原子的产生,进而提升了渗硼效率。

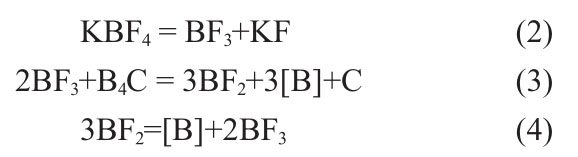

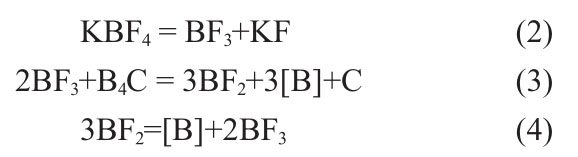

在固相渗硼过程中, KBF 4 在 530 ℃ 时会开始分解 [20] ,其分解产物 BF 3 是促进渗硼反应的重要物质,BF 3 可以提高渗剂活性并参与其他化学反应, 具体反应如下 [21] :

反应生成的活性硼原子 [B] 会随着 BF 3 和 BF 2 气体的流动,吸附在样品表面,进而与基材金属发生反应生成硼化物,反应如下:

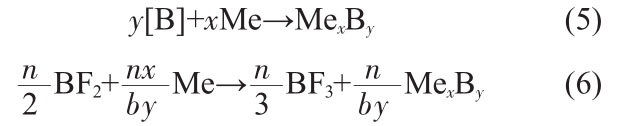

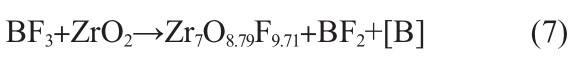

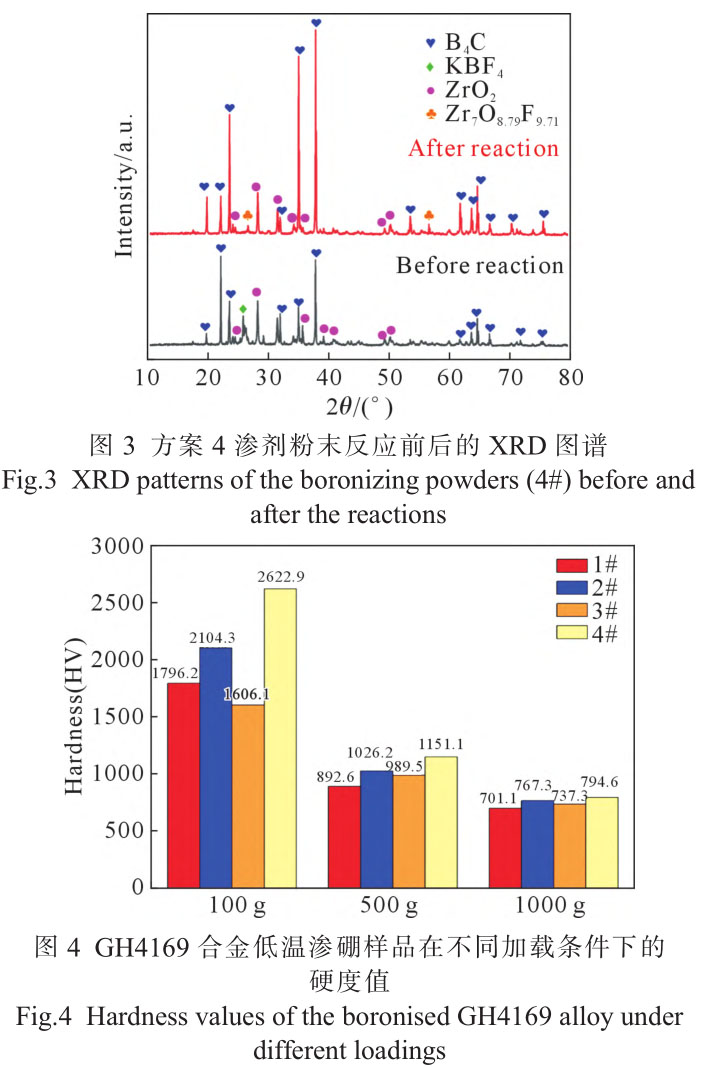

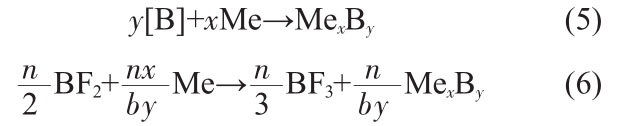

为了解释 ZrO 2 低温催渗机理,对方案 4 的渗剂粉末进行 XRD 测试, 并发现在反应后的粉末中生成了 Zr 7 O 8.79 F 9.71 物相 ( 图 3) 。因此推测 ZrO 2 引入会与BF 3 气体发生中间反应,生成 Zr 7 O 8.79 F 9.71 这一中间产物,并释放出一定量的活性硼原子,进而提高试样表面活性硼原子浓度。 具体反应如下:

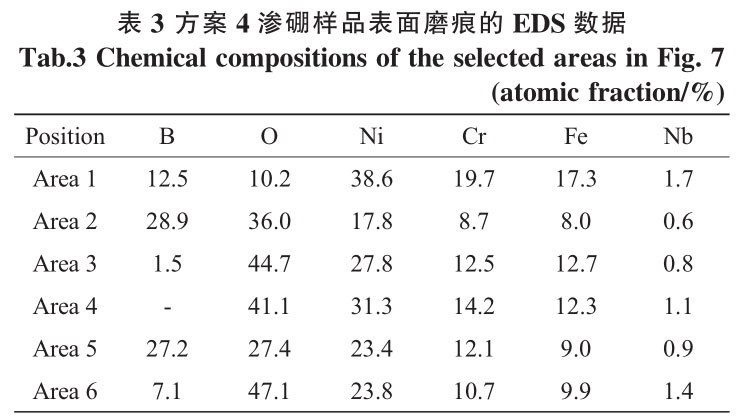

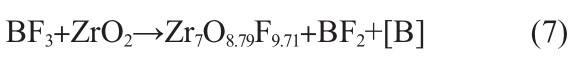

此后, 使用维氏硬度计对 GH4169 合金基体及 4组渗硼样品进行表面硬度测定, 其中基体硬度仅约280 HV 0.1 。 图 4 列出了 4 组渗硼样品的硬度值统计结果, 可以看出渗硼处理后样品的表面硬度有显著提升。进一步分析发现,方案 4 所制备的渗硼层硬度最高 (2 622.9 HV 0.1 ) ,与基体相比提高了近 10 倍。

根据 Akopov [22] 的研究报道,过渡金属硼化物的硬度值通常随 B 含量的增大而升高, 其中 Cr 2 B 相硬度约 1350HV , Cr 5 B 3 相硬度值约 1520HV , Ni 3 B 相 ( 与Ni 23 B 6 相 B 浓度相近 ) 硬度值约 1190HV , Ni 2 B 相硬度值约 1 430 HV 。 因此,推断方案 4 样品的超高硬度值与其高硼浓度的硼化铬与硼化镍相结构密切相关。 此外, 4 组渗硼样品的硬度值均随着载荷增大呈下降趋势,这是因为渗层的整体厚度有限,在高加载条件下渗层逐渐被穿透造成硬度降低。固体材料的硬度值可间接反映其耐磨性能 [23] 。

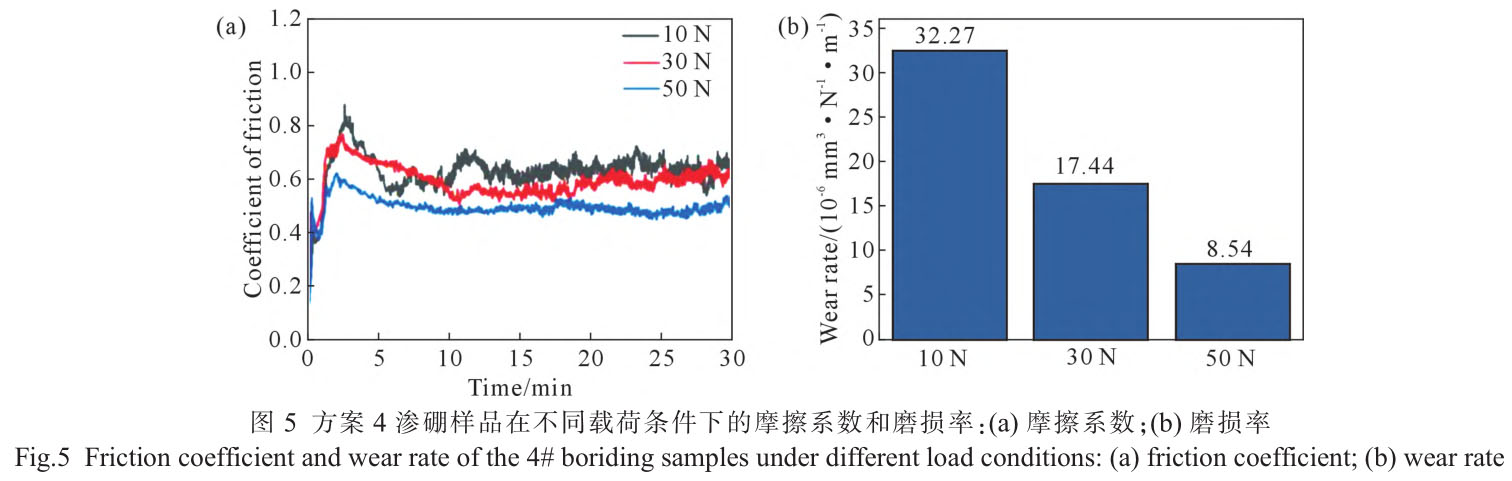

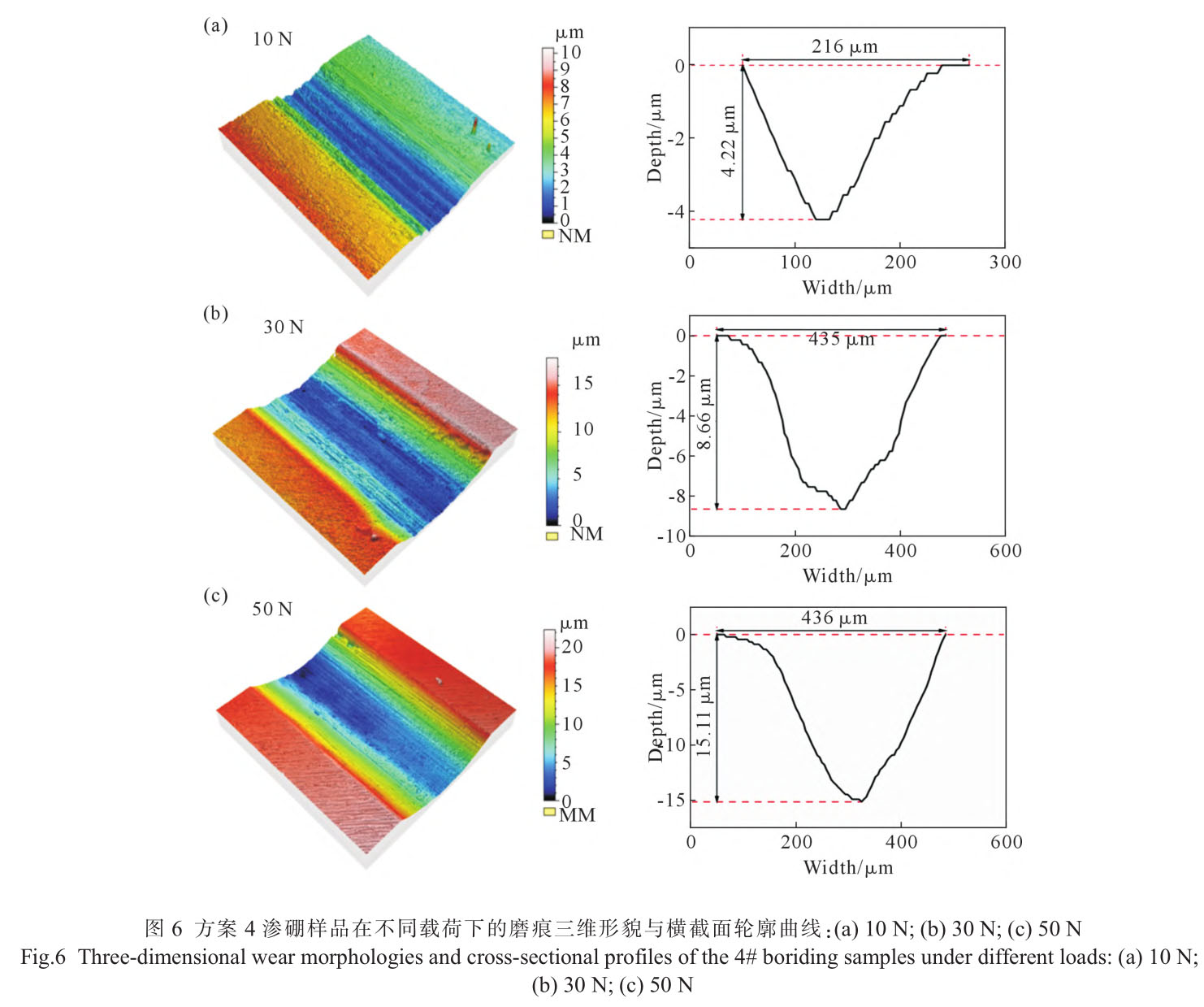

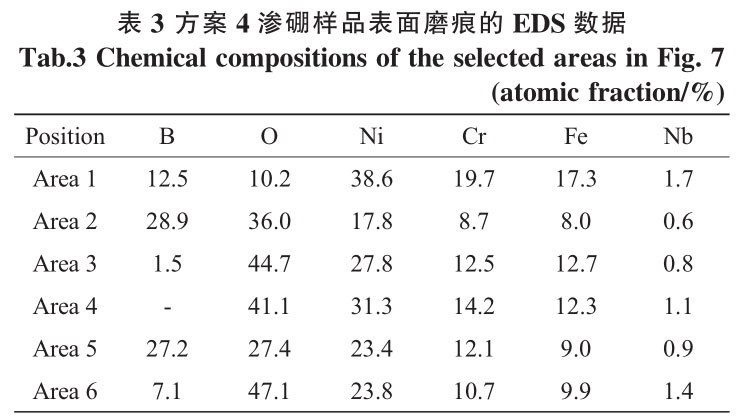

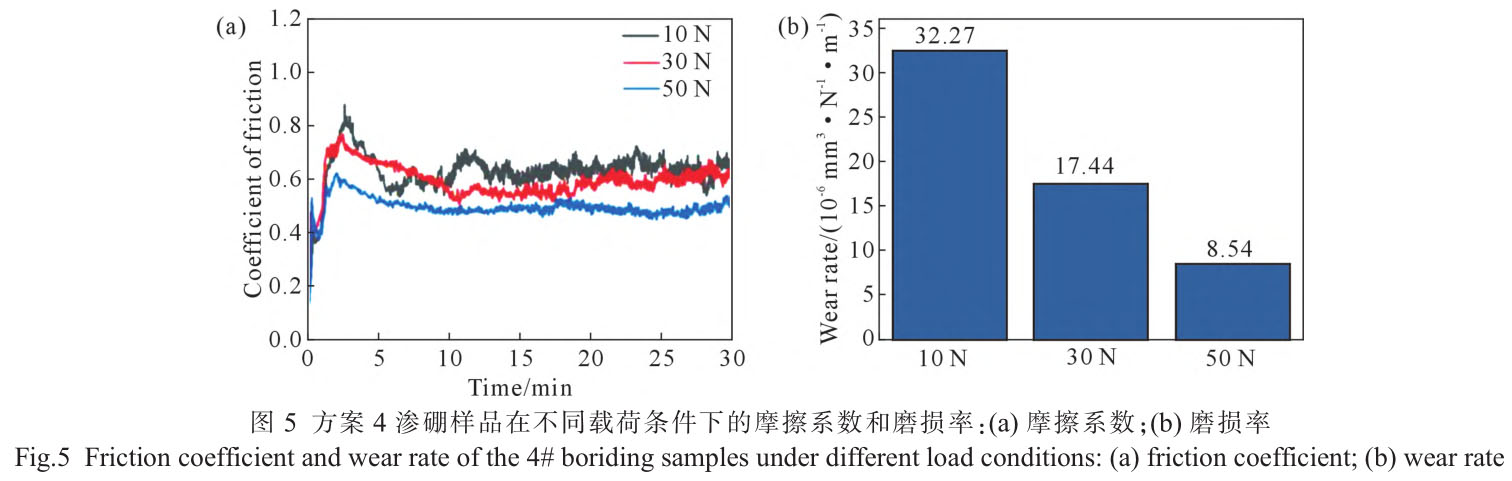

由于方案 4 制备的渗硼层硬度值最高,因此选择此样品进行后续摩擦学性能探究。 利用摩擦磨损测试仪在室温及同一空气湿度环境下,对方案 4 的渗硼样品分别进行 10 、 30 、 50 N 载荷的摩擦磨损试验,摩擦副为高硬度氮化硅球。 摩擦系数结果如图 5a 所示, 不同载荷下的摩擦系数均呈现出随着时间的延长先增大、后减小、再上升,最后趋于动态平衡的趋势,即经历了跑合期、上升期以及稳定期 [24] 。 通过进一步计算得到渗硼样品在 10 、 30 和 50 N 载荷的平均摩擦系数分别为 0.63 、 0.60 和 0.49 ,即摩擦系数随载荷增大有所下降。 利用白光干涉三维形貌仪测试了渗硼样品的磨痕宽度和深度,结果如图 6 所示。可以看出,当外加载荷越大,磨痕的宽度和深度也相应增加。根据磨痕深度和宽度计算出磨损体积并代入式 (1)计算出磨损率值,结果如图 5b 所示。可以看出,渗硼样品在 3 种载荷条件下的磨损率都极低,其中 50 N时的磨损率仅为 8.5×10-6mm3 /(N · m) ,呈现出优异的耐磨特性。

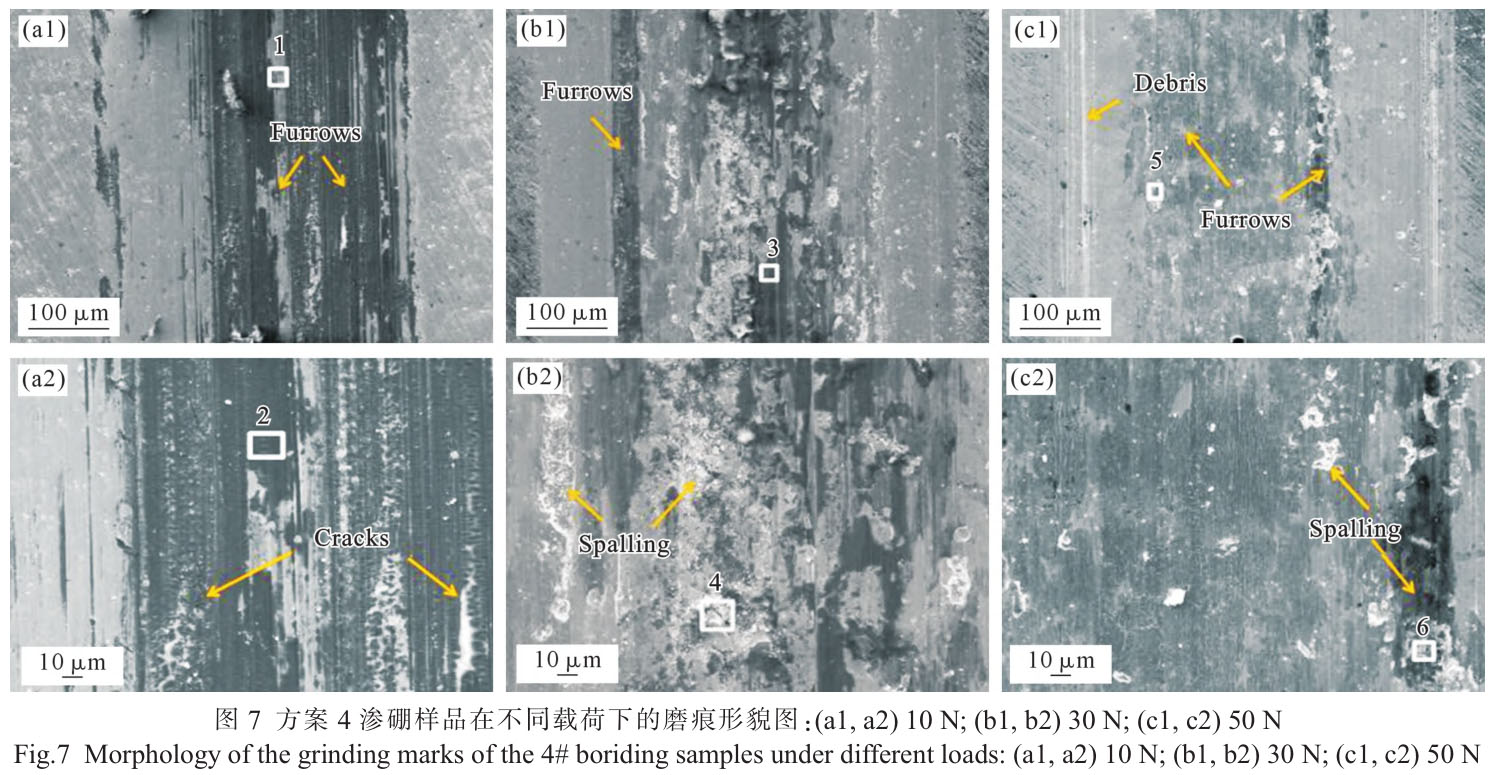

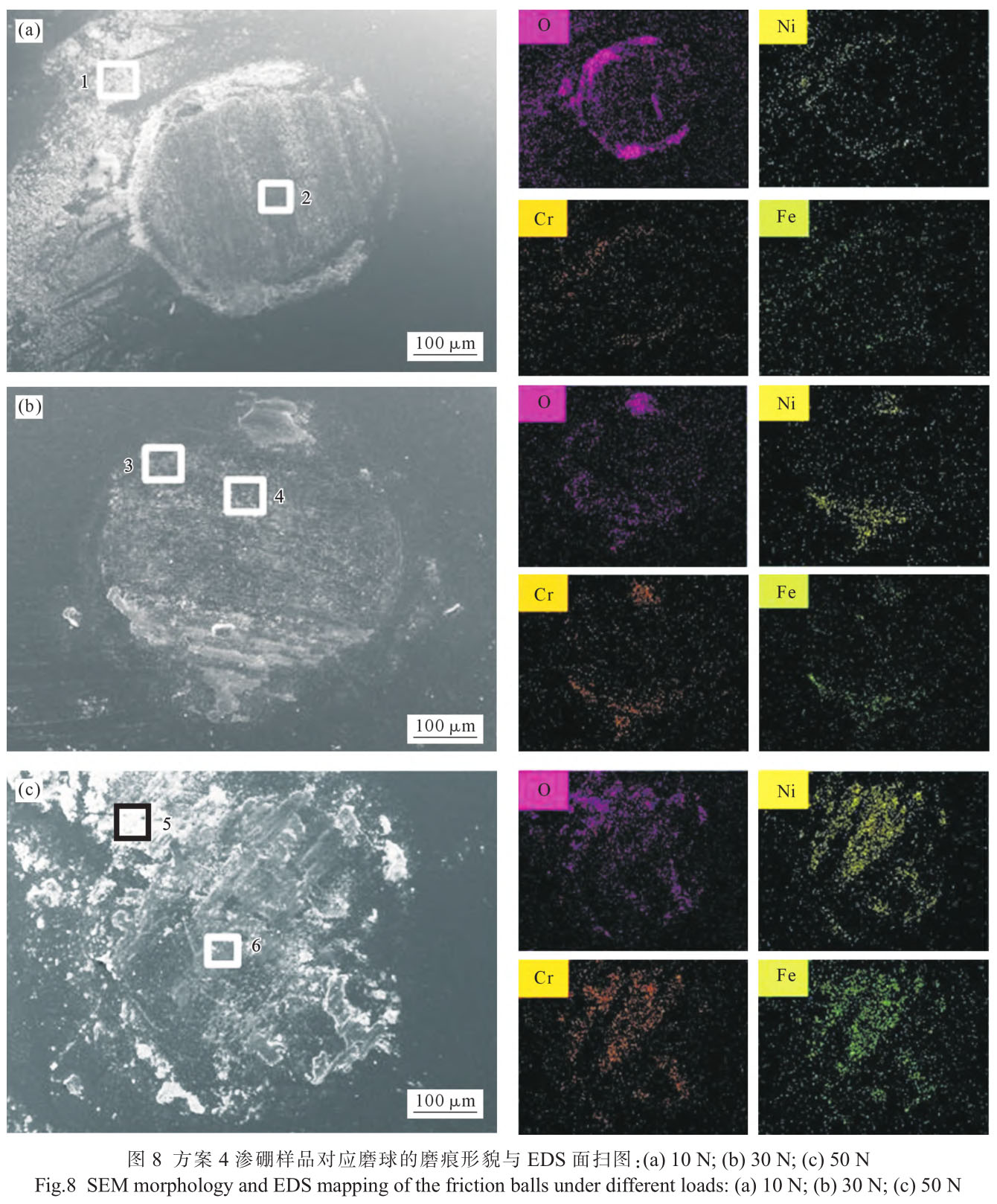

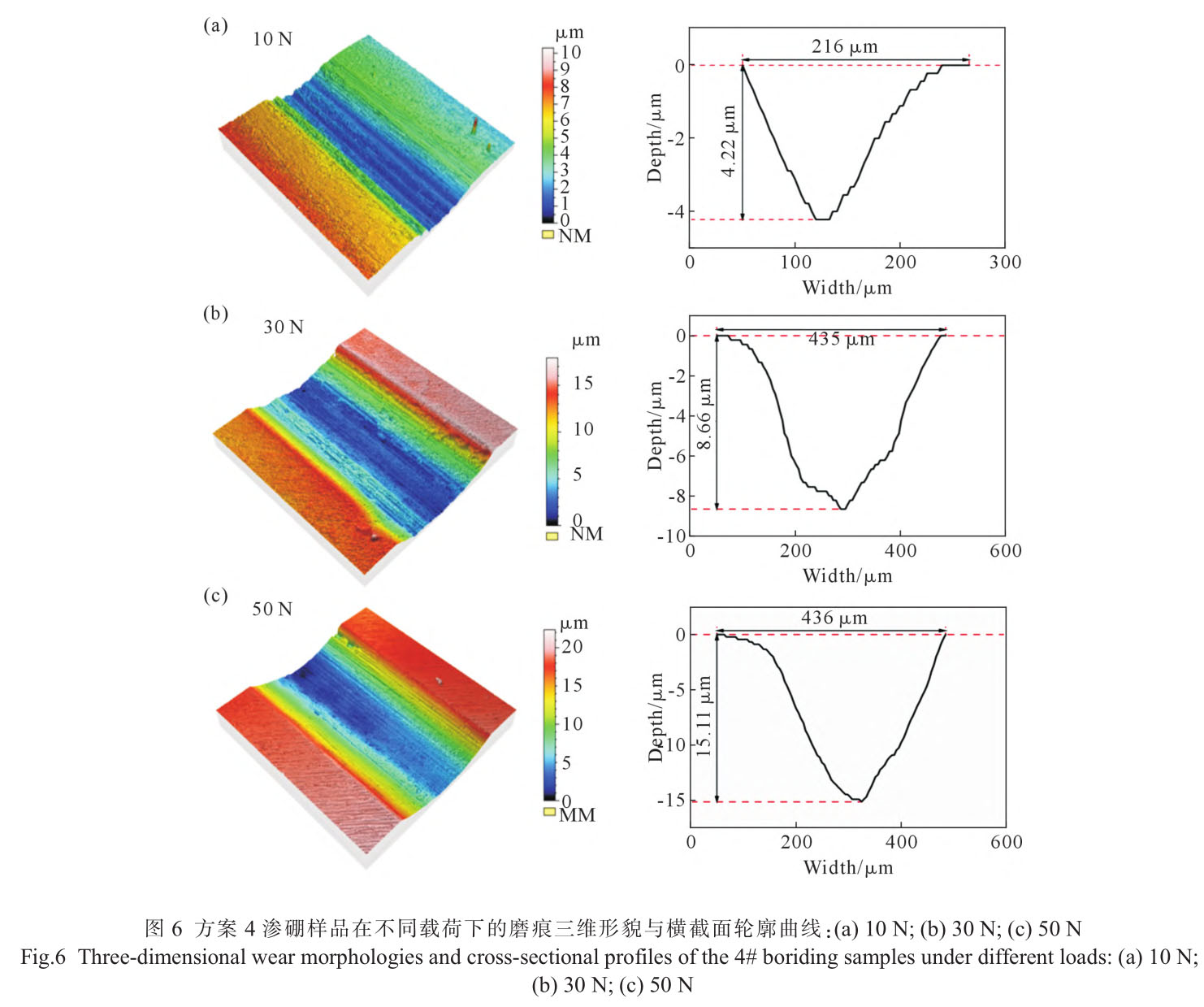

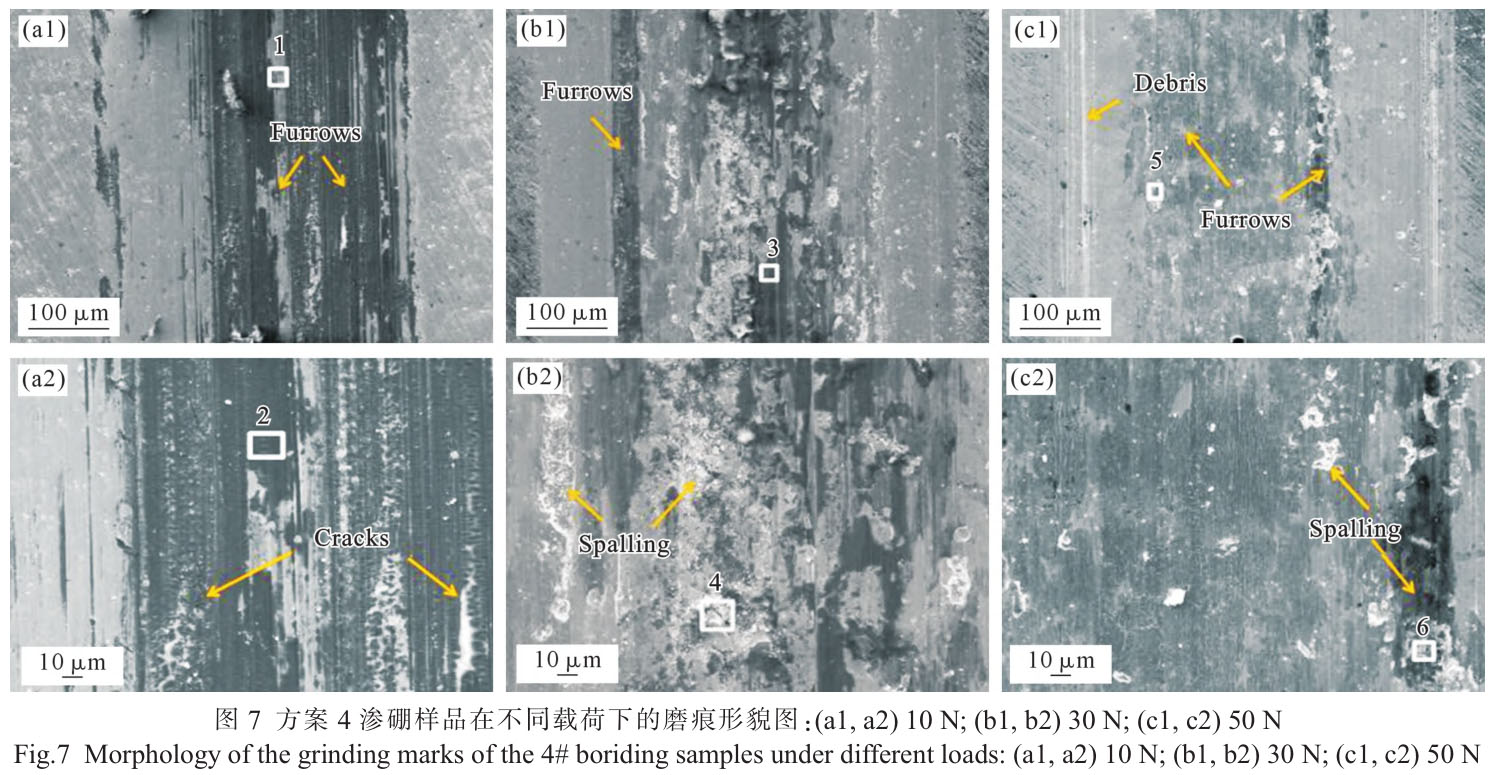

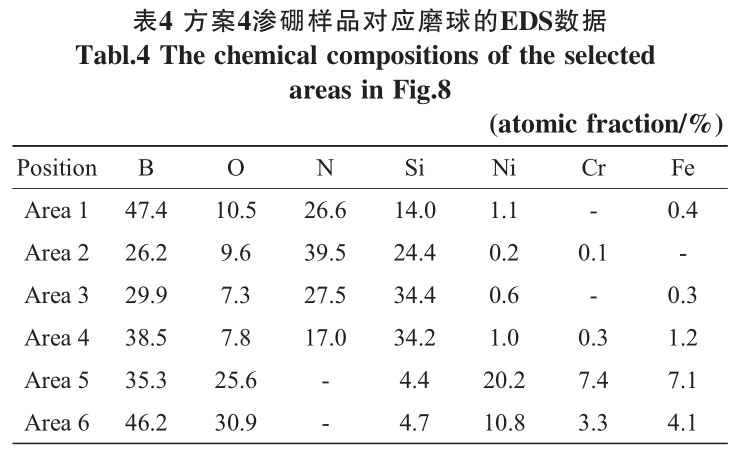

图 7a1 和 a2 为 GH4169 合金低温渗硼样品在10 N 载荷下的磨痕形貌,表面存在沿着摩擦方向平行排列的犁沟,犁沟的局部区域伴随有微裂痕。对磨痕不同区域进行 EDS 测试, 发现磨痕中颜色较浅( 区域 1) 和较深 ( 区域 2) 的犁沟处均含有 B 、 O 、 Ni 、Cr 、 Fe 元素, 但后者 O 和 B 元素含量相对更高,可以推测区域 1 主要由氧化镍、 氧化铬和氧化铁磨屑组成,而区域 2 主要由氧化硼和氧化镍组成。 图 7b1和 b2 为渗硼样品在 30 N 载荷下的表面磨痕形貌,该载荷下磨痕的边缘较为平整, 中间区域为较浅的犁沟,犁沟内部可以观察到材料剥落的碎屑。能谱结果显示区域 3 和 4 均含有高含量的 O 和 Ni 、 Cr 、 Fe元素,代表金属氧化物磨屑在磨痕表面黏着。 图 7c1和 c2 为渗硼样品在 50 N 载荷下的表面磨痕形貌,磨痕整体较为平整,局部放大后表面存在较浅的犁沟形貌,并伴有少量的片状剥落。 能谱结果表明磨痕平整区域 ( 区域 5) 中 B 、 O 、 Ni 、 Cr 、 Fe 元素分布均衡,而片状剥落区域 ( 区域 6)B 含量明显较少, 这代表后者主要为金属氧化物组成。在不同的载荷条件下,渗硼层的磨痕形貌都呈现典型的磨粒磨损特征, 并伴有不同程度的氧化磨损。

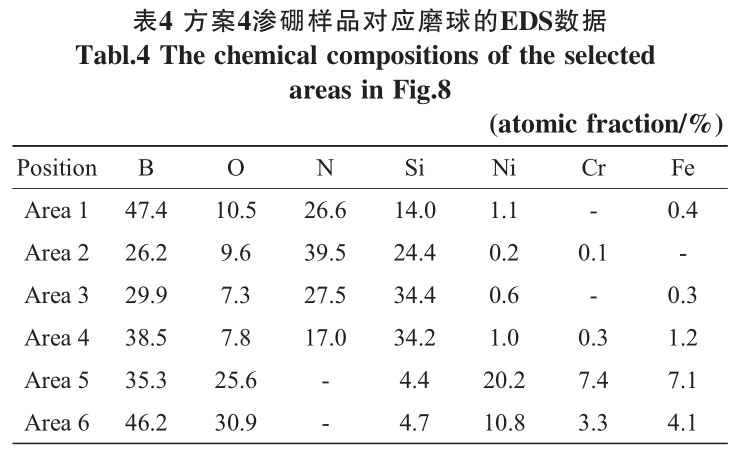

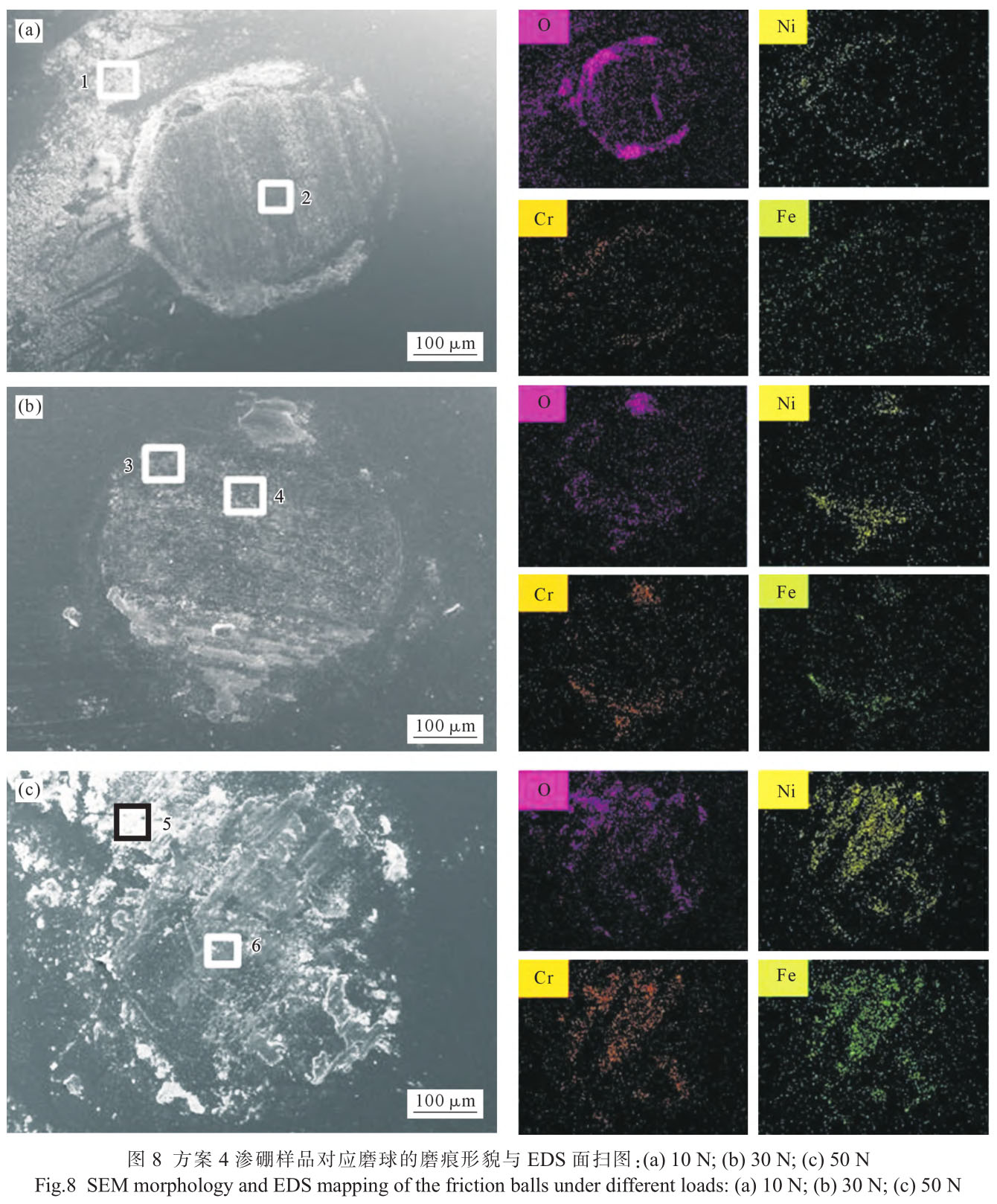

图 8 为 GH4169 合金低温渗硼样品对应磨球的磨痕形貌与元素分布。 可以看出,在 10 N 载荷条件下,磨球与渗硼样品接触区域一侧存在明显的白色磨屑聚集,在 30 N 载荷条件下,白色磨屑几乎全部集中在与样品接触的区域。 能谱结果显示区域 1~4均含有较高含量的 B 元素和一定含量 O 元素,但Ni 、 Cr 、 Fe 3 种金属元素的含量均极低, 这代表在10~30 N 载荷下的摩擦过程中, 所生成的氧化硼磨屑易黏着在磨球表面 ( 金属氧化物磨屑则保留在样品磨痕表面 ) 。 当载荷增加至 50 N 后,在接触区域形成了相对致密的黏结层,区域 5 和区域 6 的能谱结果均显示除了 B 元素和 O 元素外,还包含了高含量的Ni 元素和一定量的 Cr 、 Fe 元素,这代表磨球表层同时粘附了氧化硼和金属氧化物。 当渗硼试样磨痕和磨球表面都形成了相对致密的氧化层后, 其能够有效隔离摩擦副之间的直接接触, 结合氧化硼特有的润滑特性,因此最终形成了低摩擦系数及磨损率结果。

3 、结论

(1)GH4169 合金最佳低温渗硼剂配比为 B 4 C+6%KFB 4 +10%ZrO 2 , ZrO 2 的引入可促进 BF 2 气体和活性硼原子的产生,提高渗硼效率。

(2) 与高硬度氮化硅球对磨时, GH4169 合金低温渗硼试样在 10 、 30 和 50 N 载荷下都呈现出极低的磨损率,即 8.5×10 -6 ~3.2×10 -5 mm 3 /(N · m) 。

(3) 在 50 N 载荷条件下,渗硼试样的磨痕和磨球表面会同时形成致密的氧化层, 进而在摩擦过程中有效隔离了摩擦副之间的直接接触, 降低摩擦系数和磨损率。

参考文献:

[1] 王璐,肖志霞,赵琳,等 . 高温合金 Inconel 718, Inconel 706 和 In-conel 706M 电渣重熔组织均匀性 [J]. 铸造技术, 2020, 41(1): 9-14.

WANG L, XIAO Z X, ZHAO L, et al. Homogeneity of electroslag remelting microstructure of superalloy inconel 718, Inconel 706 and inconel 706M[J]. Foundry Technology, 2020, 41(1): 9-14.

[2] 蒋倩,蒋立鹤,黄云峰,等 . 镍基高温合金热处理工艺研究进展[J]. 锻压装备与制造技术, 2021, 56(6): 127-130.

JIANG Q, JIANG L H, HUANG Y F, et al. Research progress on heat treatment process of nickel-based super-alloys[J]. China Met-al Forming Equipment & Manufacturing, 2021, 56(6): 127-130

[3] 王梦真,林健,呼啸,等 . GH4169 镍基合金板材高温拉伸性能研究 [J]. 铸造技术, 2023, 44(12): 1109-1115.

WANG M Z, LIN J, HU X, et al. Study on the tensile properties of GH4169 alloy sheet at high temperature[J]. Foundry Technology, 2023, 44(12): 1109-1115.

[4] XU S Q, HUANG S, MENG X K, et al. Thermal evolution of resid-ual stress in IN718 alloy subjected to laser peening [J]. Optics and Lasers in Engineering, 2017, 94: 70-75.

[5] SHENG J, HUANG S, ZHOU J Z, et al. Effects of warm laser peening on the elevated temperature tensile properties and fracture behavior of IN718 nickel-based superalloy[J]. Engineering Frac-ture Mechanics, 2017, 169: 99-108.

[6] DENG D W, WANG C G, LIU Q Q, et al. Effect of standard heat treatment on microstructure and properties of borided Inconel 718[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(2): 437-443.

[7] RAI A K, PAUL C P, MISHRA G K, et al. Study of microstructure and wear properties of laser borided Inconel 718[J]. Journal of Ma-terials Processing Technology, 2021, 298: 117298.

[8] KHALILI A. Effective boronizing process for Age hardened in-conel 718 [D]. Ontario Western University, 2017.

[9] 魻ZBEK I, AKBULUT H, ZEYTIN S, et al. The characterization ofborided 99.5% purity nickel[J]. Surface and Coatings Technology,2000, 126(2-3): 166-170.

[10] DONG M, CHAO Y, SHEN B L, et al. Oxidation resistance of borided pure cobalt[J]. Journal of Alloys and Compounds, 2009,479: 629-633.

[11] LOU D C, AKSELSEN O M, SOLBERG J K, et al. Silicon-boro-nising of nimonic 90 superalloy[J]. Surface and Coatings Technol-ogy, 2006, 200(11): 3582-3589.

[12] WEIL K S, KIM J Y, XIA G, et al. Boronization of nickel and

nickel clad materials for potential use in polymer electrolyte

membrane fuel cells[J]. Surface and Coatings Technology, 2006,

201(7): 4436-4441.

[13] TORUN O, ÇELIKYÜREK I. Boriding of diffusion bonded joints

of pure nickel to commercially pure titanium[J]. Materials & De-

sign, 2009, 30(5): 1830-1834.

[14] CAMPOS-SILVA I, CONTLA-PACHECO A D, FIGUEROA-

LÓPEZ U, et al. Sliding wear resistance of nickel boride layers on

an Inconel 718 superalloy[J]. Surface and Coatings Technology,

2019, 378: 124862.

[15] GÜNEN A. Properties and high temperature dry sliding wear be-

havior of boronized Inconel 718[J]. Metallurgical and Materials

Transactions A, 2020, 51: 927-939.

[16] LINDENER T, GÜNEN A, TOBERLING G, et al. Boriding of

laser-clad Inconel 718 coatings for enhanced wear resistance[J].

Applied Sciences, 2021, 11(24): 11935.

[17] KAYALI Y, Kanca E, GÜNEN A. Effect of boronizing on mi-

crostructure, high-temperature wear and corrosion behavior of

additive manufactured Inconel 718[J]. Materials Characterization,

2022, 191: 112155.

[18] MORÓNRC,CONTLA-PACHECOAD,CASTREJÓN-SÁNCHEZ

V H, et al. Estimation of the wear and corrosion synergism of

borided Inconel 718 alloy immersed in a neutral aqueous solution

[J]. Ceramics International, 2023, 49(2): 2495-2505.

[19] CATALDO J, GALLIGANI F, HARRADEN D. Boride surface

treatments[J]. Advanced Materials & Processes, 2000, 157(4): 35-

35.

[20] 刘欢龙 . 纯镍基体电场辅助低温渗硼工艺及性能的研究 [D].

广州:华南理工大学, 2020.

LIU H L. Investigation and property analysis of electric field

assistedboriding process on pure nickel substrates[D]. Guangzhou:

South China University of Technology, 2022.

[21] CAMPOS-SILVA I, HERNÁNDEZ-RAMIREZ E J, CONTERAS-

HERNÁNDEZ A, et al. Pulsed-DC powder-pack boriding: Growth

kinetics of boride layers on an AISI 316 L stainless steel and In-

conel 718 superalloy[J]. Surface and Coatings Technology, 2021,

421: 127404.

[22] AKOPOV G. Rediscovering the crystal chemistry of superhard do-

decaborides and other higher borides[D]. Los Angeles: University

of California, 2018.

[23] OLIVER W C, PHARR G M. Measurement of hardness and elastic

modulus by instrumented indentation: Advances in understanding

and refinements to methodology[J]. Journal of Materials Research,

2004, 19(1): 3-20.

[24] 官磊,谭翠翠,陈树群,等 . 渗硼对 60NiTi 合金表面组织与性能

的影响 [J]. 铸造技术, 2023, 44(10): 923-928.

GUAN L, TAN C C, CHEN S Q, et al. Effects of boriding treat-

ment on the surface structure and properties of 60NiTi Alloy[J].

Foundry Technology, 2023, 44(10): 923-928.

相关链接