GH4169合金可用于涡轮盘、叶片、紧固件、轴、定子、支撑件、管路等航空零部件的制造,在 -253~650℃ 内,具有良好的屈服强度、抗拉强度、持久性能及抗蠕变能力,而且还具有良好的耐腐蚀、抗辐射及焊接性能 [1-2] 。但传统的铸造工艺、锻造工艺和粉末冶金工艺在加工 GH4169 时或存在一定程度的加工困难或存在加工后合金质量不高等问题, 如铸造工艺会存在组织不均匀、成分偏析等问题,锻造工艺存在加工周期较长等问题, 粉末冶金工艺存在晶粒边界易出现孔洞等问题 [3] 。 作为一种典型的金属 3D 打印技术, 激光粉末床熔融 ( Laserpowderbedfusion ,L-PBF )工艺是以球形金属粉末为原材料,通过计算机控制高能量激光束的移动, 按照预先根据零部件切片轮廓设定的扫描路径,选择性熔化金属粉末,实现零部件的自下而上逐层堆积成形。 该技术具有高柔性化,成形材料来源广泛,制备的零件致密度高,表面质量高等优点。因此,在航空航天复杂构件及医学组分连续变化的梯度功能件制造上有广泛的应用前景 [4] 。 但同时该技术成形过程极其复杂,不稳定性因素多,制件易出现翘曲变形、熔合不良、尺寸精度不高、开裂等宏观缺陷,也易产生气孔、夹杂、裂纹等微观缺陷 [5] ,而这些缺陷可能是疲劳关键结构致命的萌生源, 易造成疲劳寿命降低, 因此, 研究GH4169 合金的激光粉末床熔融工艺对制备高可靠性的成形件具有重要意义。

王海丽等 [6] 对激光粉末床熔融工艺制备 GH4169合金的组织、硬度和致密度进行了分析,研究发现,激光功率、 扫描速率和扫描间距等工艺参数影响成形件的组织结构,从而影响其力学性能。 尹燕等 [7] 研究了不同粒度分布段的粉末对铺粉过程以及成形效果的影响,发现粒度在 15~53μm 之间,平均粒径约为 32μm 左右的粉末,可通过激光粉末床熔融工艺得到高质量的成形件。 王会杰等 [8] 研究了不同成形方法和成形工艺条件对构件力学性能、成形尺寸、成形周期、表面粗糙度的影响。 结果表明, 45° 生长,可减少开裂及表面缺陷,光斑补偿值为 0.06mm 时,成形件表面较光滑、基本无凹凸缺陷。 杜胶义 [9] 对镍基合金激光粉末床熔融工艺制备试样的缺陷进行了宏观归纳分析, 指出在激光和镍基合金粉末的相互作用过程中, 只有严格控制激光能量密度和作用时间才能有效减少缺陷的产生, 从而获得高致密度高性能的制件。鉴于此,本文以激光功率和扫描速度为

变量,固定扫描间距、层厚、激光光斑直径等其他工艺参数,研究该两个变量对 GH4169 合金试样缺陷和拉伸力学性能的影响规律,致力为激光粉末床熔融工艺制备高性能镍基高温合金成形件的研究提供指导,以及为建立工艺 - 缺陷 - 性能关联数据库提供支撑。

1 、试验材料和设备

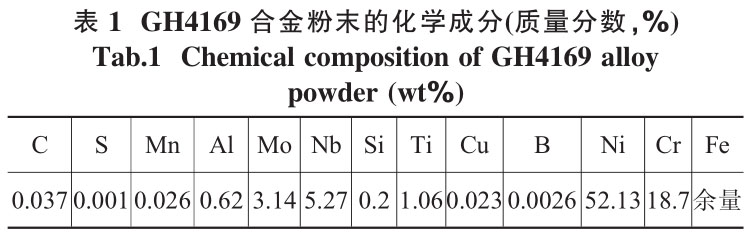

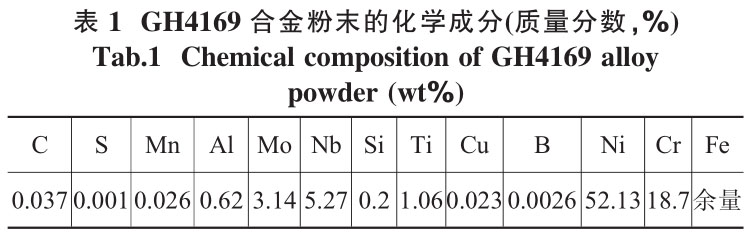

试验所用 GH4169 合金粉末的化学成分见表 1 ,该成分满足 ASTMF3055-14 《粉末床熔融增材制造UNSN07718 标准规范》中对粉末原材料的要求,同时也满足 GB/T30566 — 2014 《 GH4169 合金棒材、锻件和环形件》及 SAEAMS5383E-2007 《镍合金,耐腐蚀和耐热熔模铸件 52.5Ni-19Cr-3.0Mo-5.1Cb(Nb)-0.90Ti-0.60Al-18Fe 真空熔炼均匀化和固溶热处理》中的原材料要求。 本试验中所用粉末的粒度分布结果为 D10=19μm 、 D50=33μm 和 D90=56μm ,球形度为 0.908 ,松装密度为 4.32g/cm 3 ,振实密度为 5.0g/cm 3 ,流动性为 16.5s/50g 。 除此之外,本试验还对 GH4169 粉末的空心粉率进行了测定,其值为 0.57% 。

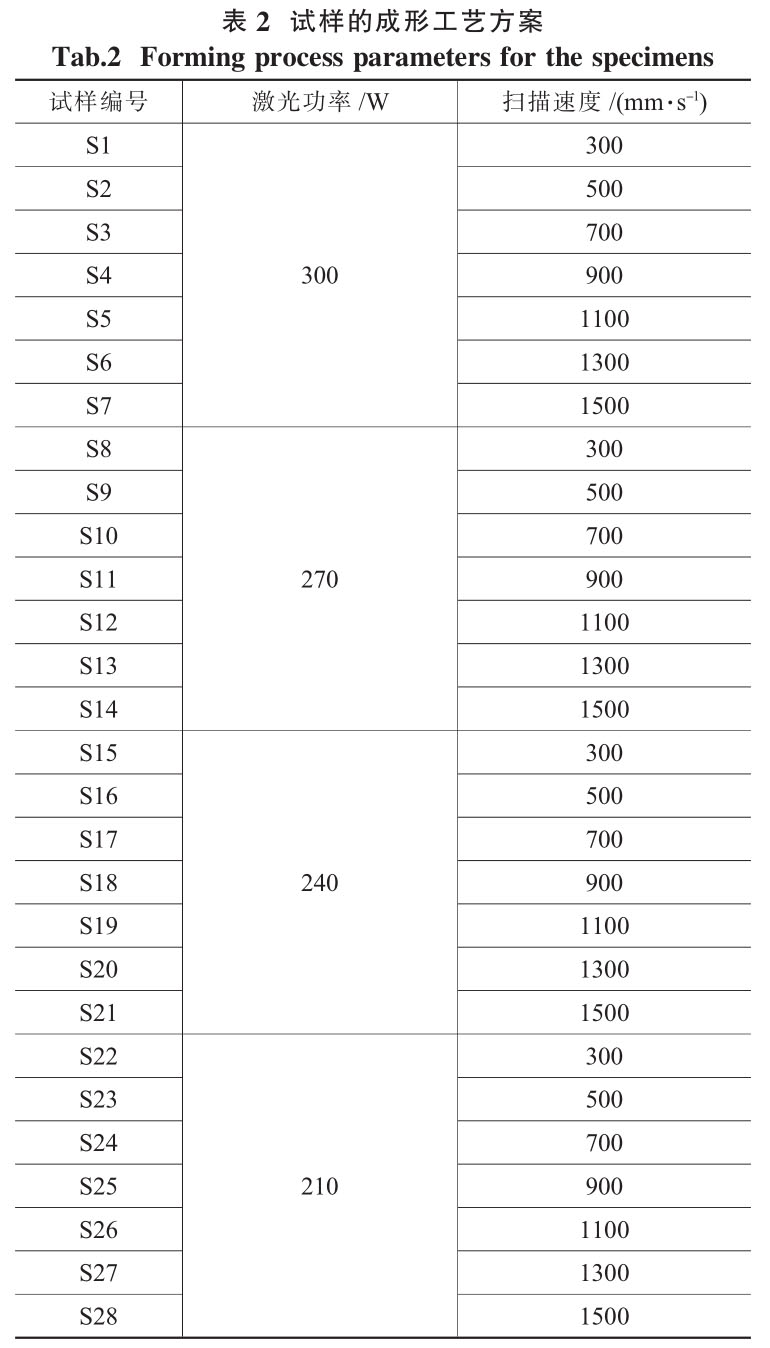

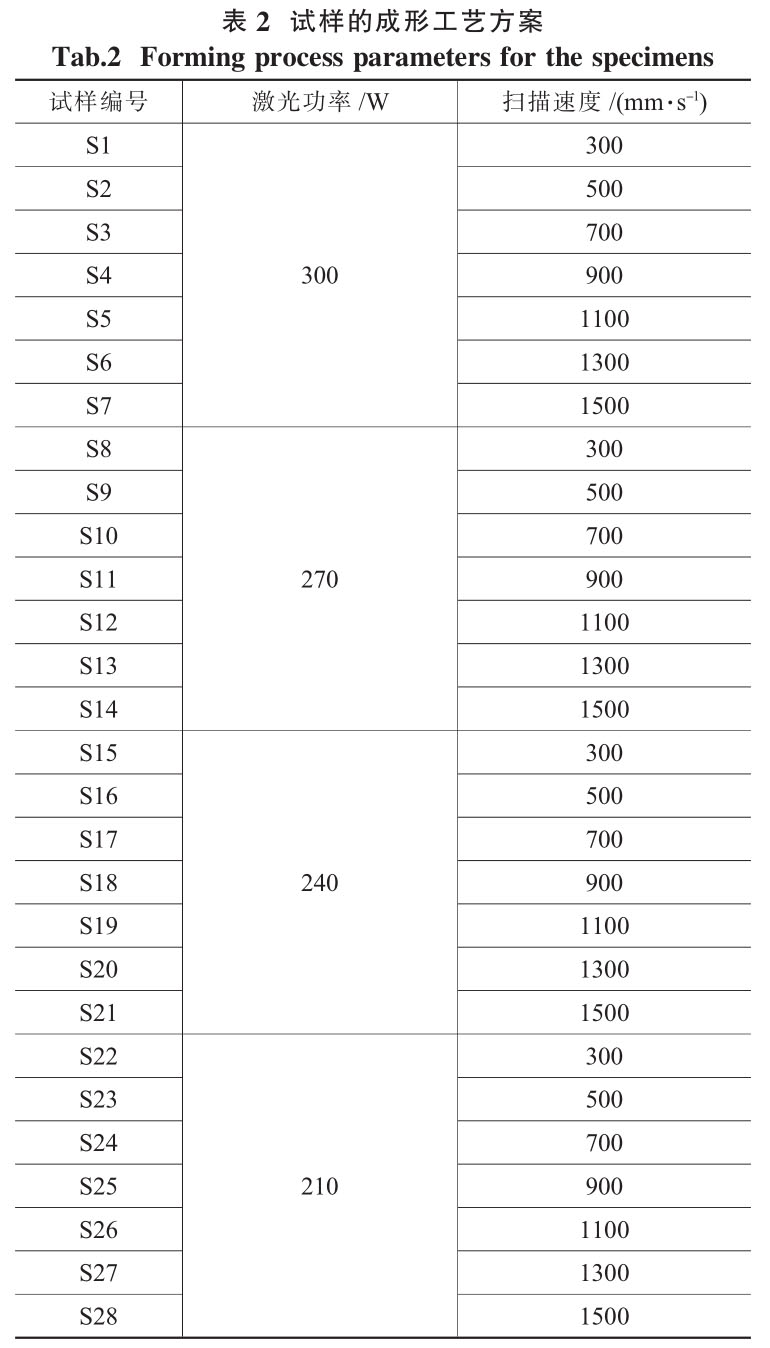

本试验采用德国 EOS 公司生产的 M290 设备,激光器为固体 Yb 光纤激光器, 最大功率为 400W ,最小光斑直径为 100 μm ,最大成形尺寸为 250mm×250mm×325mm 。 试样的成形工艺方案见表 2 。

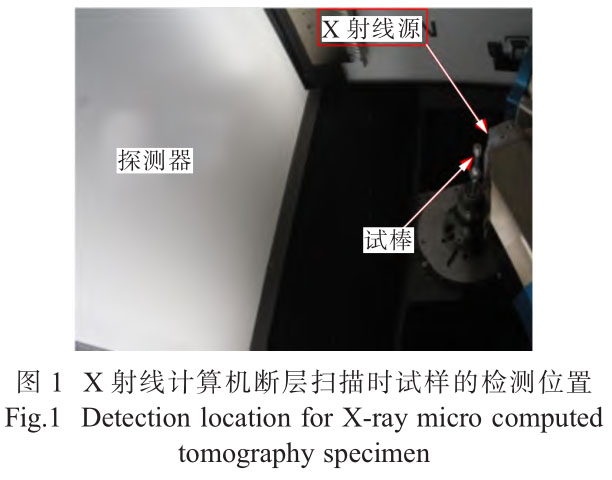

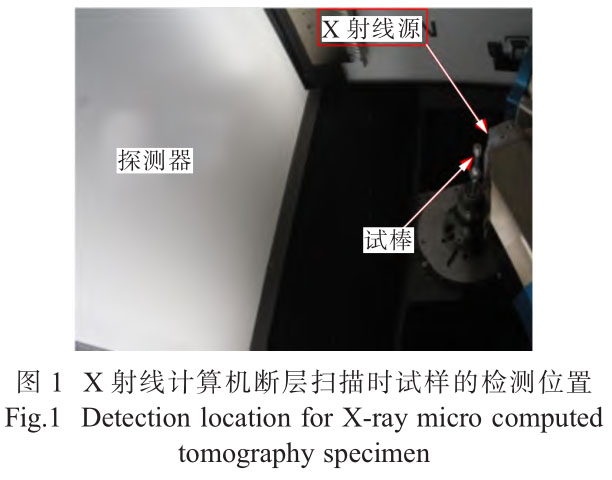

本试验中的试样为横向成形态试样, 试样尺寸满足 GB/T228.1 — 2010 附录 D 规定的 R7 试样要求。 采用型号为 YXLONFF35 的高分辨 X 射线计算机断层扫描机对试样缺陷进行检测, 探测器型号为VARIANP2530 , 最小分辨率为 20μm , 滤波片为Cu1.5mm ,试验过程中试样的扫描位置如图 1 所示。

采用 WDW-50 型拉伸试验机对横向成形态GH4169 试样进行室温拉伸试验,绘制其应力 - 应变曲线,并据此计算抗拉强度、规定塑性延伸强度、断后伸长率和断面收缩率。

2、 试验结果分析及讨论

2.1 工艺参数对试样缺陷的影响

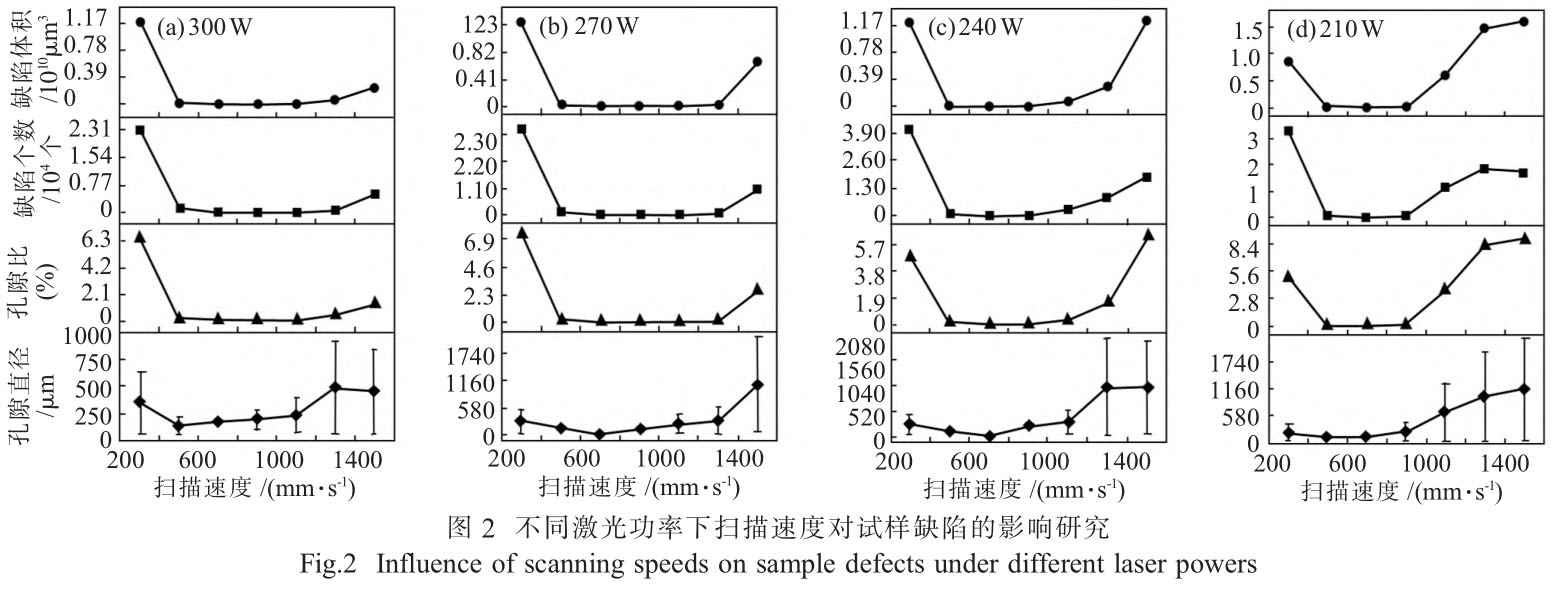

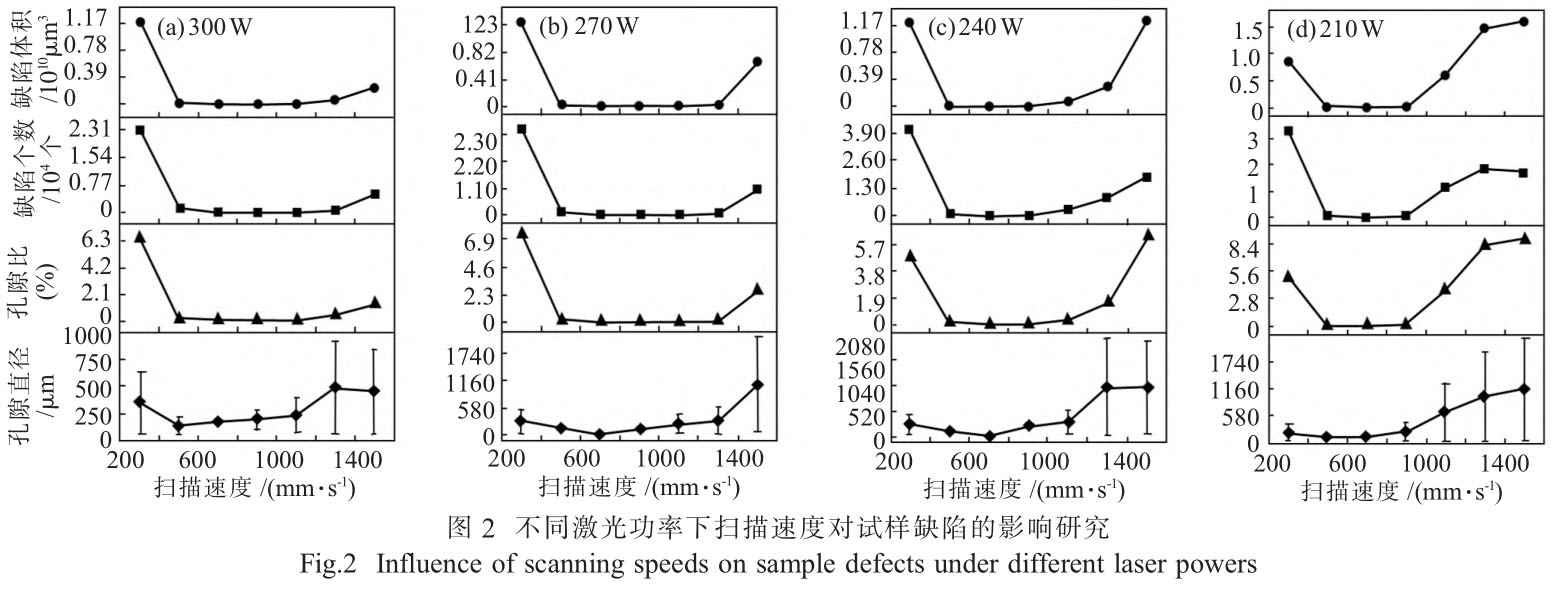

图 2 显示了在一定功率下不同扫描速度对试样缺陷的影响规律。 图 2 ( a )最左侧为 1 号试样( S1 ),自左至右依次为 S1-S7 , 图 2 ( b ) 自左至右依次为S8-S14 ,图 2 ( c )自左至右依次为 S15-S21 ,图 2 ( d )自左至右依次为 S22-S28 。 如图 2 所示,当激光功率一定时,随扫描速度增大, GH4169 试样的孔隙缺陷体积、个数、孔隙比和孔隙直径均出现先减小后增大的趋势。这是由于当激光功率一定时,在低扫描速率状态下,由于激光在同一区域停留时间过长,粉末熔化量增加,这延长了熔道的凝固时间,从而使熔道在凝固过程中会吸附更多粉末。在之后铺粉时,这些粉末粘附在一起形成小球,形成小球后,会反过来影响熔道的流动稳定性。 同时,更多粉末被熔池“吞噬”后,使得微熔池尺寸过大,以至于相邻两熔道间重叠过多,导致新熔化的粉末有相一侧汇聚的倾向,使熔道铺平流动受阻,因而,有较多缺陷产生。 随扫描速度增加,表面无足够时间堆积大的熔池球,这有利于激光越过熔池球直接对粉末进行加热, 同时熔化粉末还能通过匙孔效应将能量传递给基体, 从而增加激光在基体的重熔深度, 增强试样层与层之间的结

合力。但当扫描速度过大时,单位时间内能量输入较小,这将使粉末颗粒熔化不充分,熔道之间不连续,从而导致缺陷产生 [3,10-11] 。

从图 2 还可看到,不管激光功率是多少,扫描速度为 700mm/s 时制备试样的孔隙缺陷个数、 体积、孔隙比和直径始终是最小的, 且孔隙尺寸范围相对较小; 而且相对快的扫描速度比相对慢的扫描速度更易导致试样中大尺寸缺陷的产生。

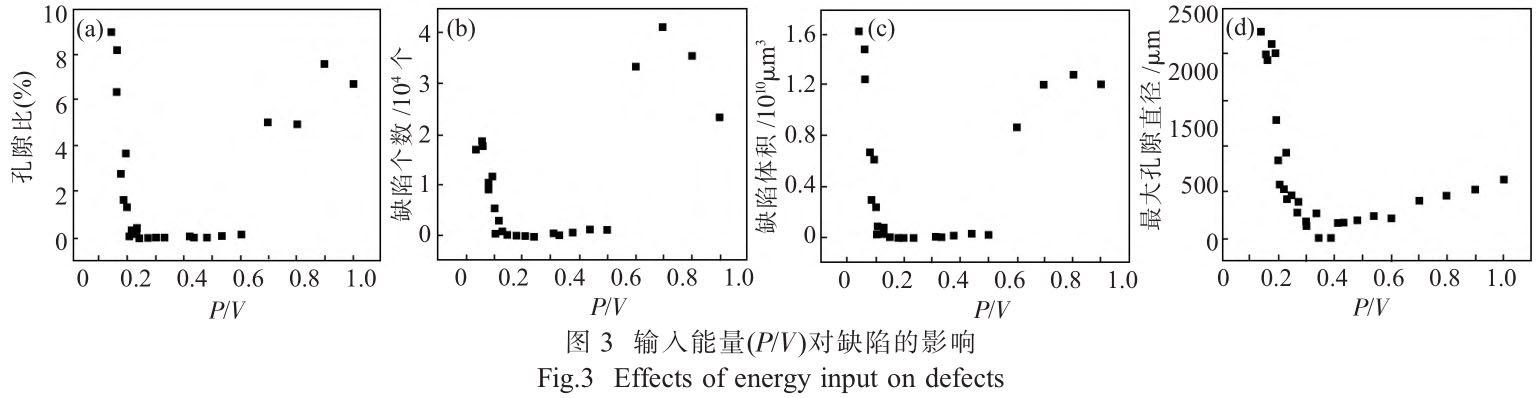

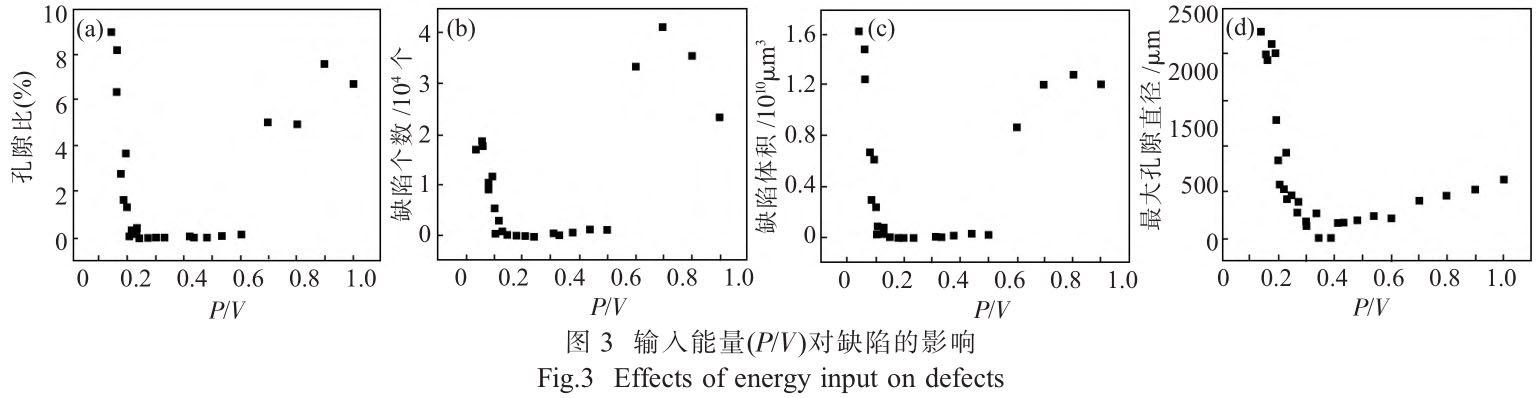

由于扫描间距( 0.11 )、光斑直径( 100μm )、层厚( 40μm )等其他工艺参数已固定,因此,本研究中采用激光功率 / 扫描速度( P/V )的形式定义能量输入 [12] ,图 3 为输入能量 ( P/V ) 对缺陷的影响。 可看到,当P/V 超过 0.65J/s 或低于 0.2J/s 时, 最大孔隙直径、孔隙比、孔隙个数及孔隙体积均较大。这是因为能量输入过大,部分物质汽化,冲击能量过大造成熔池周围存在大范围的无粉区 [3,13] ;同时还将出现粉末飞溅使熔道变得不光滑,因而,有较多缺陷产生。 当能量输入过少时, 合金粉末颗粒不能获得足够的激光能量,使粉末不能完全熔化,导致合金粉末颗粒之间没有足够的液态合金来填充,致使缺陷形成。

2.2 工艺参数对力学性能的影响

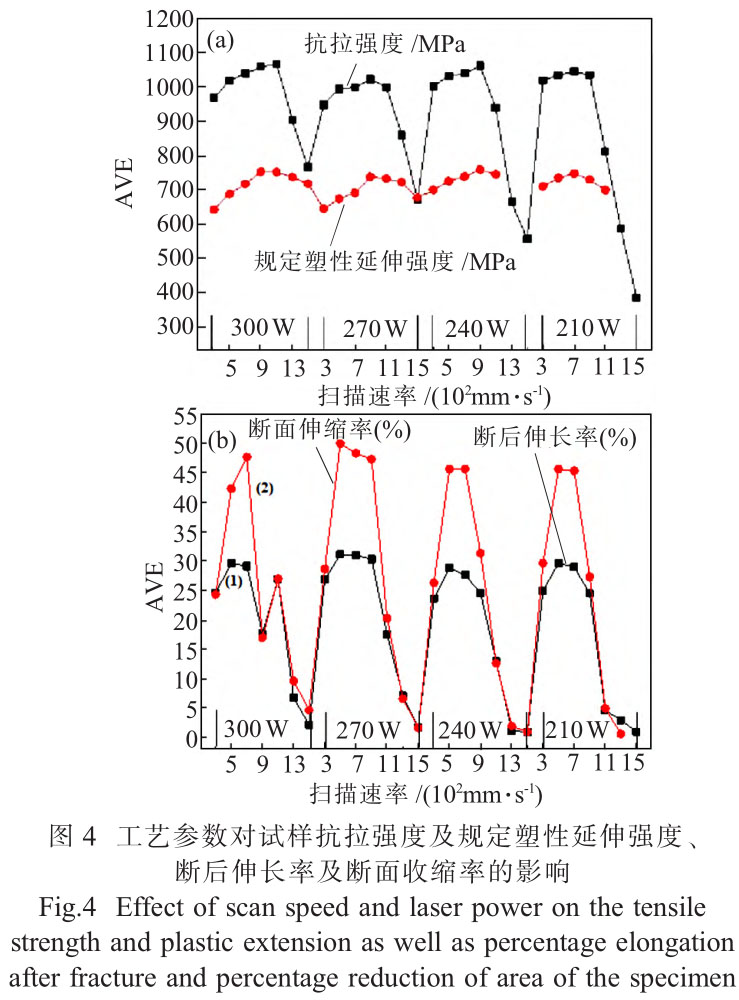

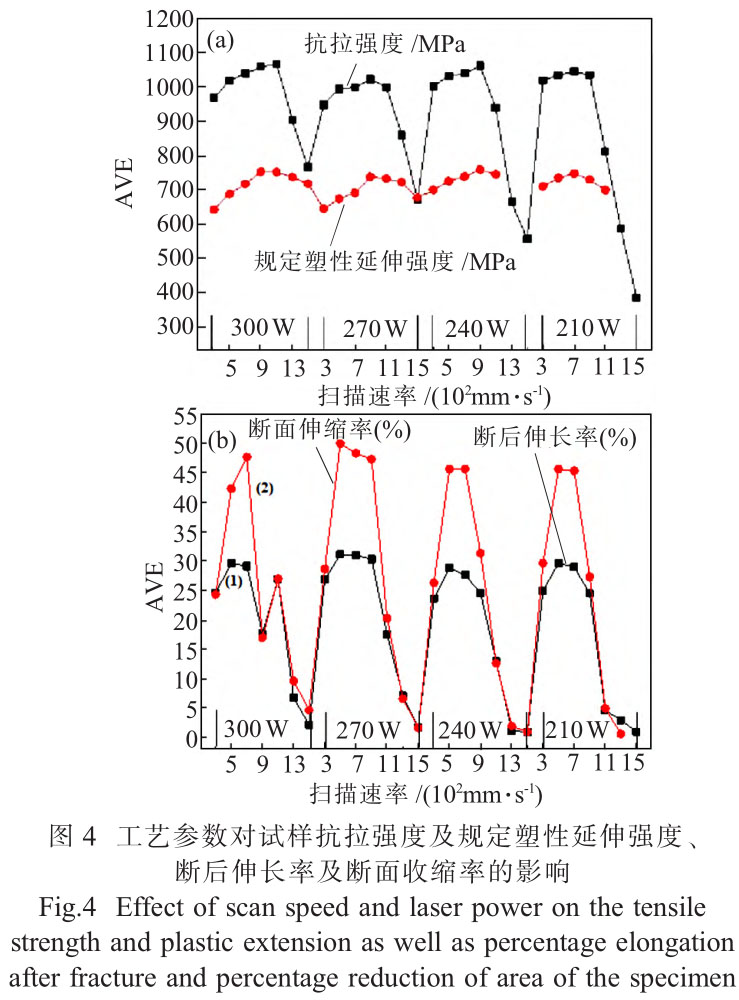

GB/T30566-2014 [14] 规定了 GH4169 (锻件)合金经时效处理后的拉伸性能, 具体为 R m ≥1241MPa ,R p0.2 ≥1034MPa , A≥10% , Z≥12% , 从图 4 可看到,

本试验方法制备的成形态试样的抗拉强度和规定塑性延伸强度还暂不能满足使用要求, 但其断后伸长率和断面收缩率却已远超锻件标准。 对标 AMS5383E-2007 [15] 中对 UNSN07718 的要求,即抗拉强度 ≥827MPa 、 屈服强度 ≥724MPa 、 断后伸长率 ≥3% 、断面收缩率 ≥8% ,发现本试验方法仅个别条件制备的试样不满足铸件要求。对标 ASTMF3055-14 [16]中对不同后处理状态下试样的性能要求, 发现本试验方法中的成形态试样除不能满足 D 类和 F 类零件规定的强度要求外, 基本可满足其他类零件的直接使用需求, 这说明本工艺方法经适当优化将有望成为传统制造方法的替代方法。

从图 4 还可看到,总体而言,相对快扫描速度下制备试样的力学性能劣于相对慢扫描速度下制备的试样, 这与上述缺陷分析中的相对快扫描速度比相对慢扫描速度更易导致试样形成大尺寸缺陷相呼应。 同时还可看到,在激光功率一定时,随扫描速度增加,力学性能呈先增大后减小的趋势,这除了与上述缺陷产生分析的原因有关外, 还可能与试样的微

区成分有关 [10] 。

本工艺方法制备试样的总体力学性能较好的原因可归结为: ① 激光粉末床熔融工艺有较高的冷却速度,因此试样的组织结构细小,较细的组织结构会提高材料的力学性能。 ② 激光粉末床熔融工艺制备的试样是自下而上逐层累加成形的。因此,在循环加热冷却过程中, 由于下层热量的积累可使 γ" 和 γ'强化相析出,从而减少 Laves 脆性相的数量 [10] 。

2.3 缺陷对拉伸力学性能的影响

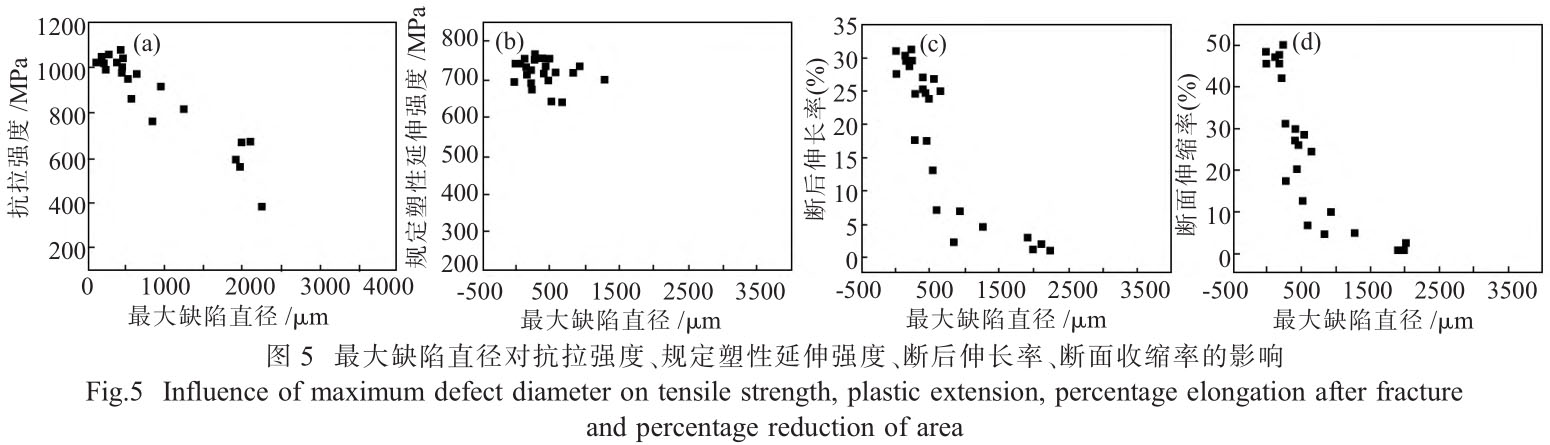

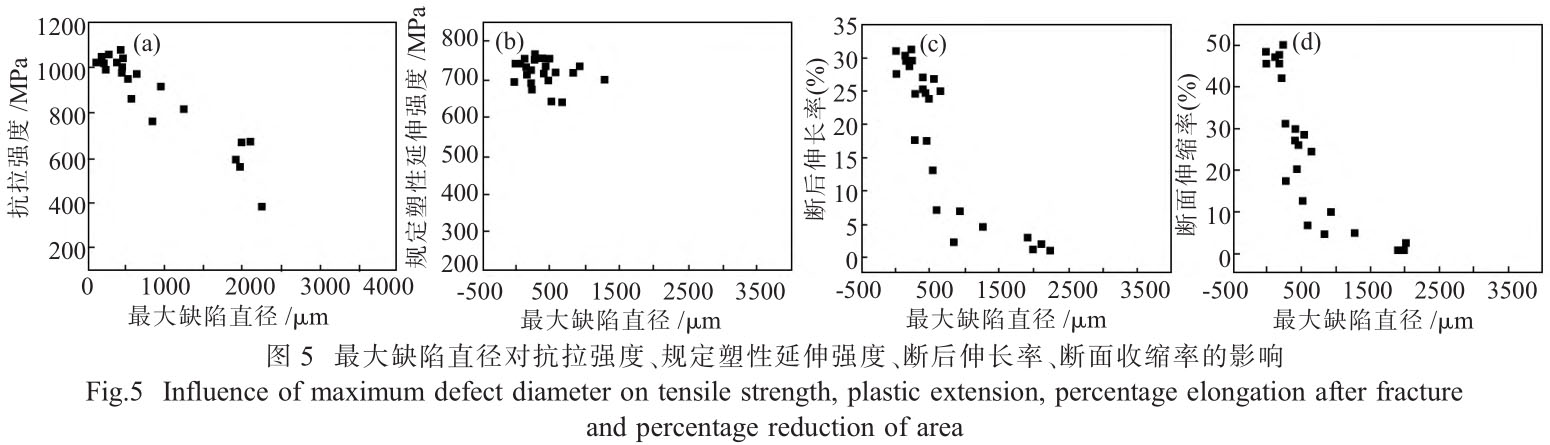

以最大缺陷直径为自变量,对抗拉强度、规定塑性延伸强度、 断后伸长率和断面收缩率作图, 见图5 。 可看出,最大缺陷直径对试样的拉伸力学性能有较大影响,当缺陷直径大于 500μm 时,试样的断后伸长率及断面收缩率已基本低于 10% 。 这说明,在保证一定拉伸性能时,可允许试样有一定量的气孔、孔隙等小尺寸缺陷存在,但应尽量避免裂纹、孔洞等大尺寸缺陷的存在, 即应严格控制缺陷尺寸。 应注意, 这些小尺寸缺陷虽对静态拉伸力学性能没有太大影响, 但其对于疲劳等动态力学性能却有较大影响。 同时,还可看到,相对于试样的规定塑性延伸强度,抗拉强度、断后伸长率和断面收缩率对成形工艺参数更敏感。

3、 结论及展望

( 1 ) 研究了激光功率和扫描速度两个重要工艺参数对试样孔隙缺陷及室温拉伸力学性能的影响。在激光功率一定时,试样的孔隙缺陷体积、个数、孔隙比和直径随扫描速度的增加先减小后增大, 而力学性能缺陷随扫描速度的增加先变大后减小, 试样缺陷情况与其性能直接关联, 且大尺寸缺陷将极大降低试样的性能。 据报道,孔隙缺陷球度、大小及位置等对试样力学性能均有影响,尤其是疲劳、断裂韧性等变形性能,因此,在后期研究中,应全方位分析孔隙缺陷对试样力学性能的影响规律,并建立工艺 -缺陷 - 性能之间的关联关系;同时,还应深入分析孔隙缺陷的形成原因, 关注工艺 - 微区成分及成分含量 - 性能之间的关系, 关注激光粉末床熔融工艺其他常见缺陷对制备试样性能的影响规律。

( 2 ) 对标分析,发现大部分工艺条件下制备试样的抗拉强度和规定塑性延伸强度已满足铸件要求,但还暂未达到锻件的要求,但试样的断后伸长率和断面收缩率已远远超过铸件和锻件的要求。因此,在后期研究中,应依据 GH4169 的组织特点,通过进一步优化工艺或改进热处理等方式, 增强 GH4169中强化相的析出以提高其强度指标。

( 3 ) 研究了两个关键成形工艺参数对横向成形态试样拉伸力学性能的影响, 但增材制造试样对成形空间的位置和方向有一定依赖性。因此,在后期研究中, 还应研究工艺参数对不同成形方位试样的性能影响。

参考文献 :

[1] 齐欢 .INCONEL718(GH4169) 高温合金的发展与工艺 [J]. 材料工程, 2012(8) : 92-100.

[2] 杜金辉,吕旭东,邓群,庄景云 .GH4169 合金研制进展 [J]. 中国材料进展, 2012 , 31(12) : 12-20.

[3] 马威 . 选区激光熔化 GH4169 成形件表面质量和致密度研究[D]. 哈尔滨:哈尔滨工业大学, 2017.

[4] 史玉升,鲁中良,章文献,等 . 选择性激光熔化快速成形技术与装备 [J]. 中国表面工程, 2006 , 19(5) : 150-153.

[5] Van Elsen M.Complexity of selective laser melting : a new optimization approach [D].Leuven : Katholieke Universiteit Leuven , 2007.

[6] 王海丽,刘斌,刘和平,等 . 选区激光熔化镍基合金粉末 GH4169组织与力学性能分析 [J]. 热加工工艺, 2015 , 44(10) : 90-96.

[7] 尹燕,刘鹏宇,路超,等 . 选区激光熔化 GH4169 粉体特性及成型件组织结构的研究 [J]. 热喷涂技术, 2017 , 9(3) : 56-62.

[8] 王会杰,崔照雯,孙峰,等 . 激光粉末床熔融成形技术制备高温合金 GH4169 复杂构件 [J]. 粉末冶金技术, 2016 , 34(5) :368-372.

[9] 杜胶义 .GH4169 镍基合金粉末选区激光熔化基础工艺研究[D]. 太原:中北大学, 2014.

[10] 路超 .GH4169 金属粉末选区激光熔化成型工艺及性能研究[D]. 兰州:兰州理工大学, 2017.

[11] 孙雄凯 .GH4169 合金选区激光熔化熔池形态及气孔缺陷研究 [D]. 哈尔滨:哈尔滨工业大学, 2018.

[12] Simchi A , Pohl H.Effects of laser sintering processing parameters on the microstructure and densification of iron powder [J].Materials Science and Engineering : A , 2003 , 359(1) : 119-128.

[13] 王迪,杨永强,吴伟辉 . 光纤激光粉末床熔融 316L 不锈钢工艺优化 [J]. 中国激光, 2009 , 36(12) : 3233-3299.

[14] GH4169 合金棒材,锻件和环形: GB/T30566-2014[S].[15] Nickel Alloy , Corrosion and Heat-Resistant , Investment Castings 52.5Ni-19Cr-3.0Mo-5.1Cb (Nb)-0.90Ti-0.60Al-18Fe Vacuum Melted Homogenization and Solution Heat Treated UNS N07718 : AMS 5383E-2007[S].

[16] Standard Specification for Additive Manufacturing Nickel Alloy (UNS.N07718) with powder bed fusion : ASTM F3055-14[S].

相关链接