GH4169材料是一种以体心四方的γ″和面心立方的γ′沉淀强化的镍基高温合金,具有良好的抗疲劳、抗辐射、抗氧化和耐腐蚀性能,并可在600℃以上高温及一定应力作用下长期工作,故常用于航空发动机的耐高温紧固件、涡轮盘及核反应堆的结构元件[1−3]。由于GH4169材料具有合金化程度高、导热性能差、切削温度高、切削力大加工硬化现象

严重、硬质点多、加工效率低和刀具磨损严重等缺点,因此GH4169材料螺栓基本均以热镦成形方式加工[1−5]。针对GH4169高温合金螺栓在成形过程中变形抗力大、成形载荷大、易产生充填不饱满以及模具寿命低等问题[6−8],需要对GH4169高温合金螺栓的成形工艺和模具设计进行研究,为稳定产品质量和提高模具寿命提供一定的理论依据。

常用GH4169材料螺栓基本在M3~M24,更大规格的螺栓受原材料性能、镦制能力、螺纹滚压能力等因素影响,并不常见。本文以航天某型号火箭用大规格(M40)GH4169高温合金螺栓为对象,模拟分析了螺栓六角头部热镦成形过程及其金属流动规律、成形过程中的载荷-行程曲线、进行了工艺的实物试验,对成形模具结构进行了分析和优化。

优化后的模具结构寿命稳定,满足成形工艺的要求,为GH4169超大规格六角头螺栓头部热镦成形的实际生产提供一定的理论依据。

1、高温压缩实验及结果

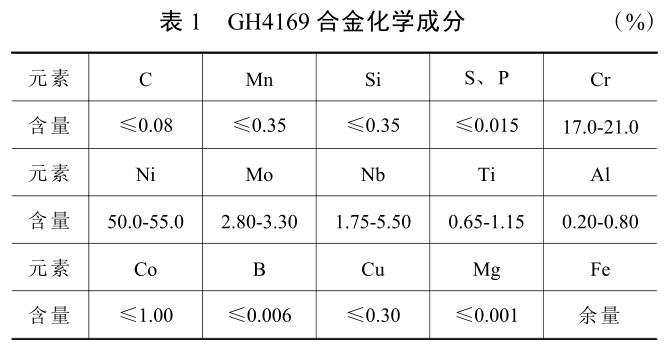

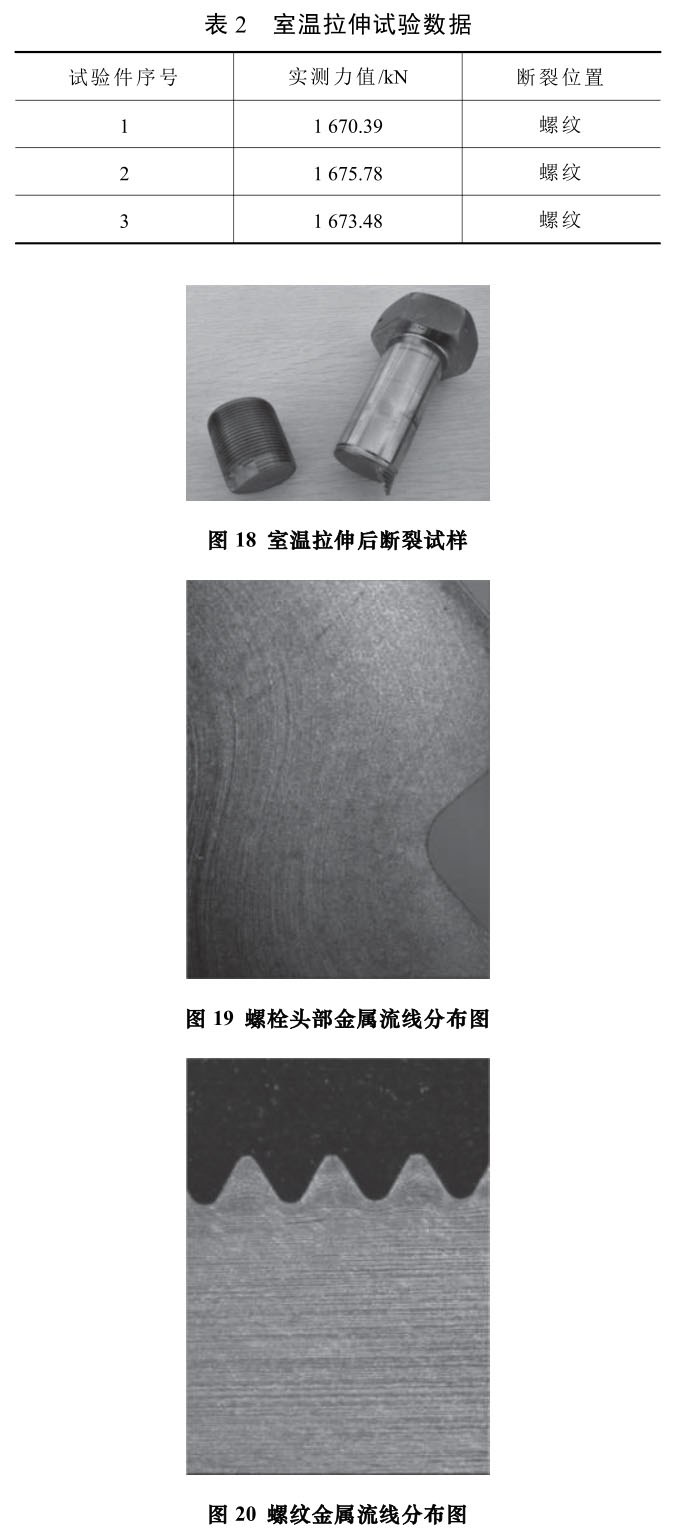

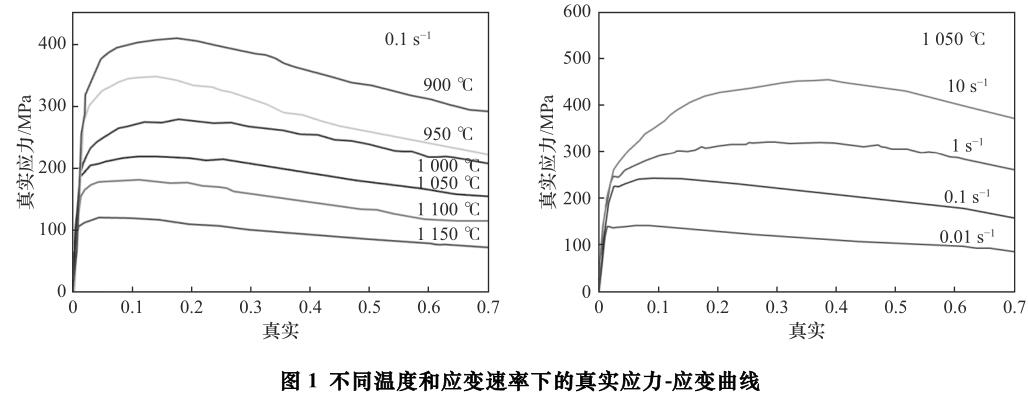

由于Deform-3D材料库中没有GH4169高温合金的真实应力-应变曲线,为了模拟结果的准确性,需要通过高温压缩实验得到其真实应力-应变,并将数据导入到Deform-3D材料库中。实验材料为GH4169高温合金,合金成分见表1。

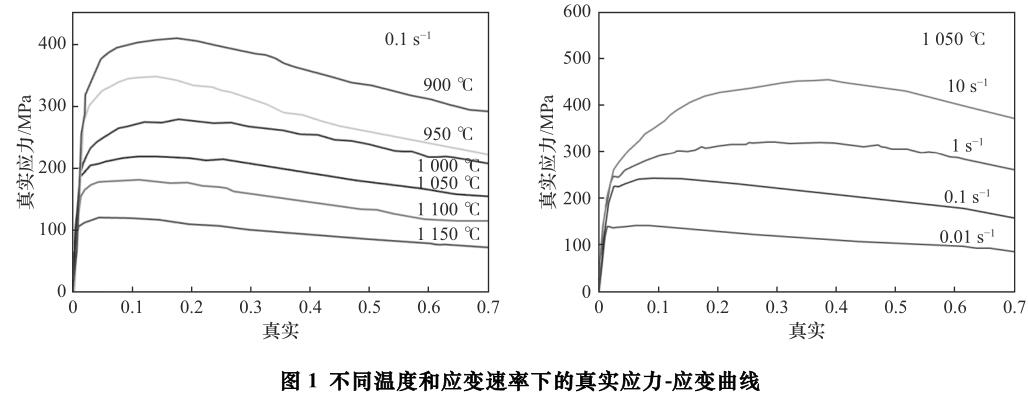

如图1所示为实验得到的GH4169高温合金在不同温度和应变速率下的真实应力-应变曲线,从图1中可以看出,变形温度和应变速率对材料的流变应力影响较大,需要通过数值模拟来确定合理的工艺参数。

2、成形工艺方案制定

工艺的合理性和可靠性直接影响了成形设备的选取、模具的设计和模具寿命、锻件的成形质量,因此在制定成形工艺方案时需对零件形状结构特点和成形难度进行分析[9−12]。

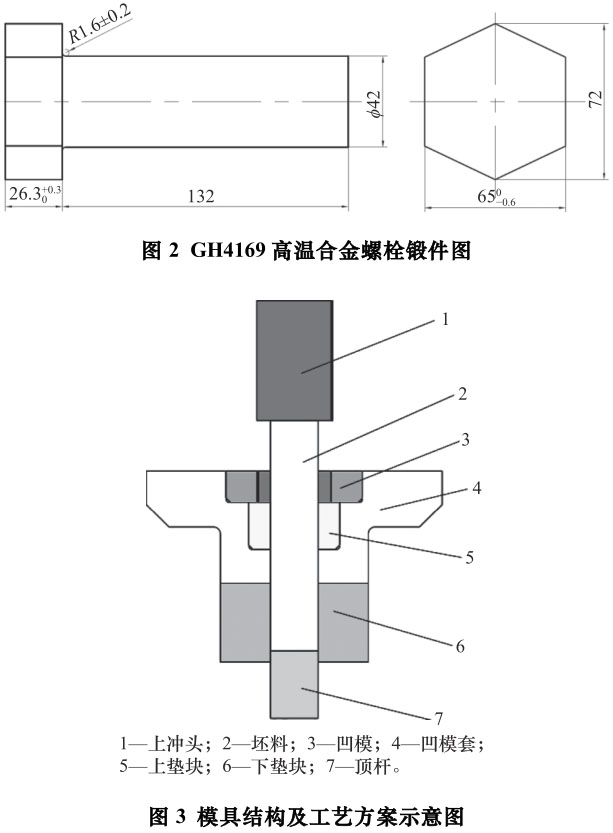

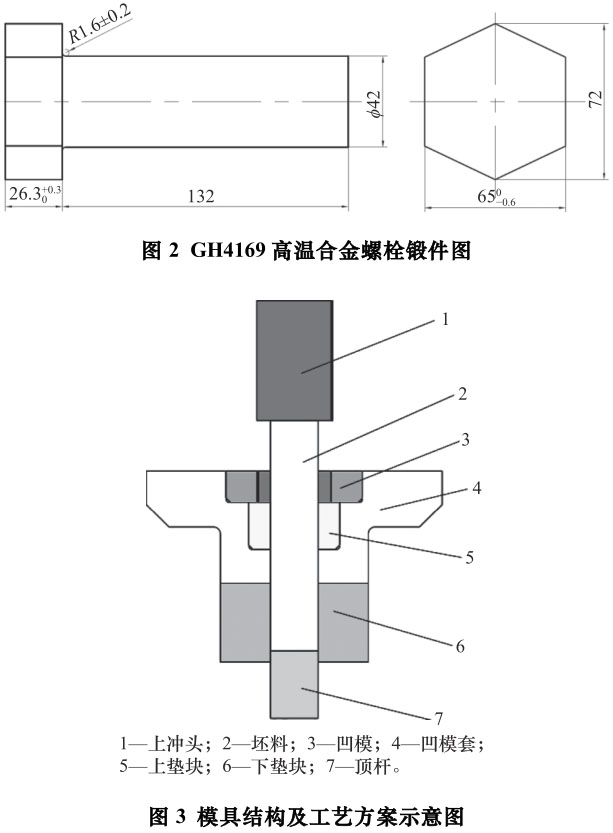

GH4169高温合金螺栓锻件图如图2所示,头部和底部截面尺寸相差较大,变形量较大,为降低成形过程中变形抗力,充分发挥材料的塑性加工性能,使其金属流线完整,采取热镦成形工艺,根据等体积原则选取ϕ42×205mm坯料。具体工艺流程为:用锯床将ϕ42mm的圆棒料截成205mm长度的坯料,采用中频感应加热炉将坯料加热至1050℃,将加热后的坯料放入凹模型腔内,压机下行,上冲头对坯料施加压力,坯料在力的作用下产生镦粗变形充满凹模型腔,成形完成,利用压机顶出装置将成形的工件顶出,整个成形工艺过程完成。如图3所示为模具结构及工艺方案示意图。

3、成形工艺方案数值模拟及结果分析

利用有限元数值模拟对成形过程进行数值模拟分析,可以获得成形过程中材料的流动规律、应力应变分布变化情况、成形载荷和成形缺陷的预测、模具载荷和模具应力分布。成形载荷是选择设备和模具的重要依据,成形过程中金属流动规律、应力应变分布变化情况为工艺参数的优化和模具结构设计提供理论的依据和指导,模具载荷和模具应力分布为模具结构优化提供技术指导,降低或避免模具应力集中,对提高模具的可靠性和使用寿命具有重要作用。数值模拟为工艺参数的优化选择和模具结构设计乃至在生产中提供详尽的技术资料和理论指导。将数值模拟技术应用到实际生产中,可以避免反复试模过程,缩短模具设计制造周期。

3.1模拟工艺过程

成形过程主要有2个阶段:第一阶段为自由镦粗阶段,为上冲头向下运动到凹模上端面。第二个阶段为正挤压阶段,即上冲头和凹模形成封闭模腔,上冲头继续向下运动,金属逐渐向四周流动,充满模腔,成形结束,如图4所示。

3.2数值模拟结果分析

3.2.1锻件成形结果观察

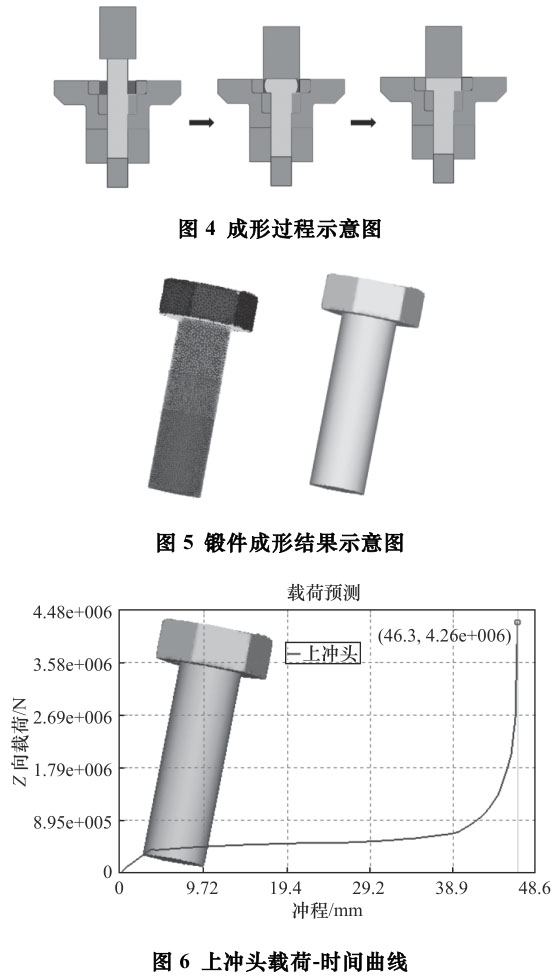

图5为锻件成形结果示意图,从图中可以看出,成形结束时GH4169高温合金螺栓锻件与模具基本全部接触,锻件充填状况良好。

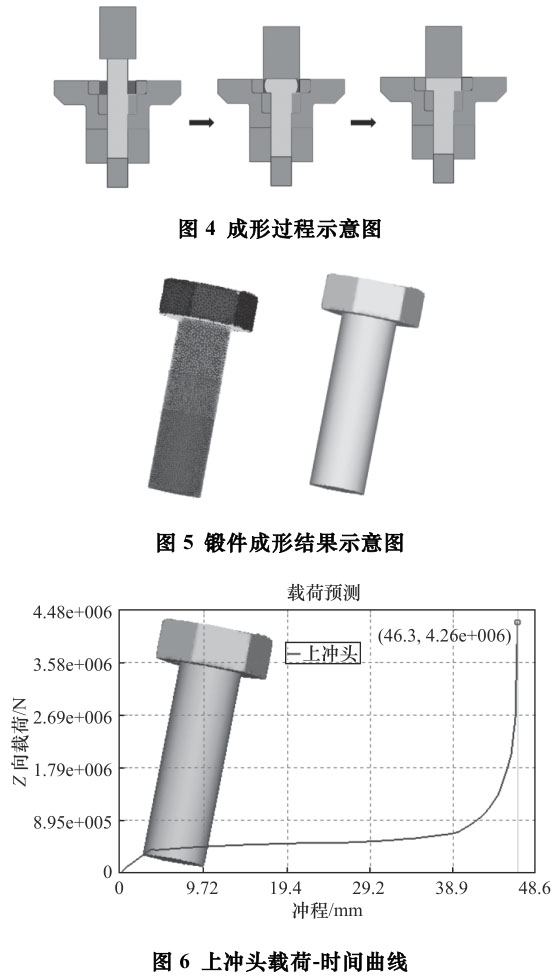

3.2.2载荷-行程曲线

图6为上冲头载荷-行程曲线,从图中可以看出,在变形初期,上冲头载荷较小,这是由于该阶段主要是自由镦粗阶段,坯料与凹模没有接触,金属流动阻力较小。随着上冲头的不断运动,上冲头与凹模之间形成封闭模腔,金属逐渐向四周流动,成形载荷逐渐增加。在最后阶段,模腔空间越来越小,载荷也急剧增加,最大成形力为4.26×106N。

3.2.3金属流动规律分析

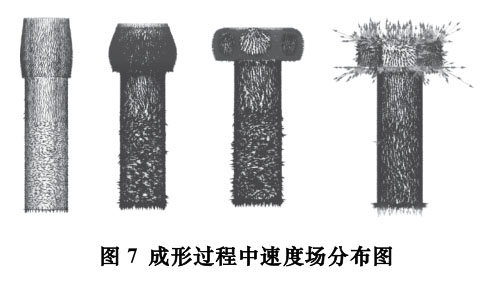

金属流动规律反应了在成形过程中,金属流动方向及速度的变化,合理的金属流动不仅能够有效降低成形力,还能预防锻造缺陷的产生。

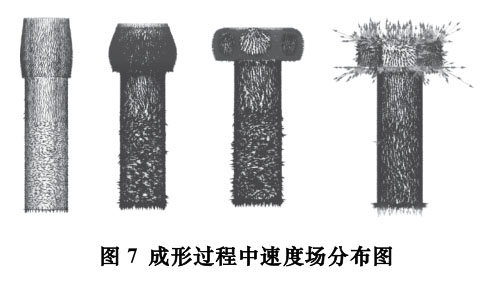

在Deform-3D有限元模拟结果中,金属流动一般用速度场表示,其中箭头的方向即代表金属流动的方向。图7为成形过程中的速度场分布图,从图中可以看出GH4169高温合金螺栓在不同变形阶段的金属流动规律,在初始阶段,金属在上冲头的压力下向下流动,此时金属属于自由镦粗阶段,金属流动阻力较小,流动缓慢。随着变形的继续,金属逐渐与凹模接触,上冲头与凹模之间形成封闭模腔,根据最小阻力定律,金属逐渐向模腔空间流动,金属流动情况较之前更为复杂。在变形最后阶段,模腔空间越来越小,金属流动也越来越剧烈,特别是螺栓的边角处,金属流动最为剧烈,在设计模具结构时需要特别考虑,避免出现尖角。

4、模具结构设计

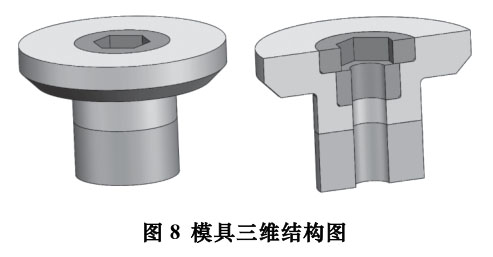

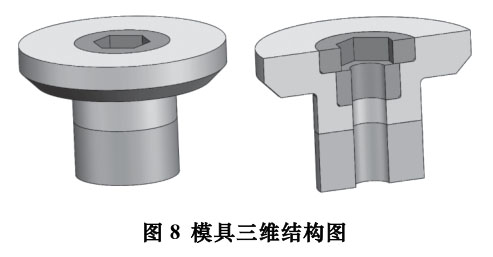

由于产品规格大,GH4169材料硬度高,镦制模具受力大,模具的结构设计尤为重要,模具设计需要考虑镦制过程中模具受力情况和模具结构强度,同时要考虑材料加热后膨胀以及镦制成型冷却后产品尺寸的收缩问题

[13−14]。按螺母常用的模具结构设

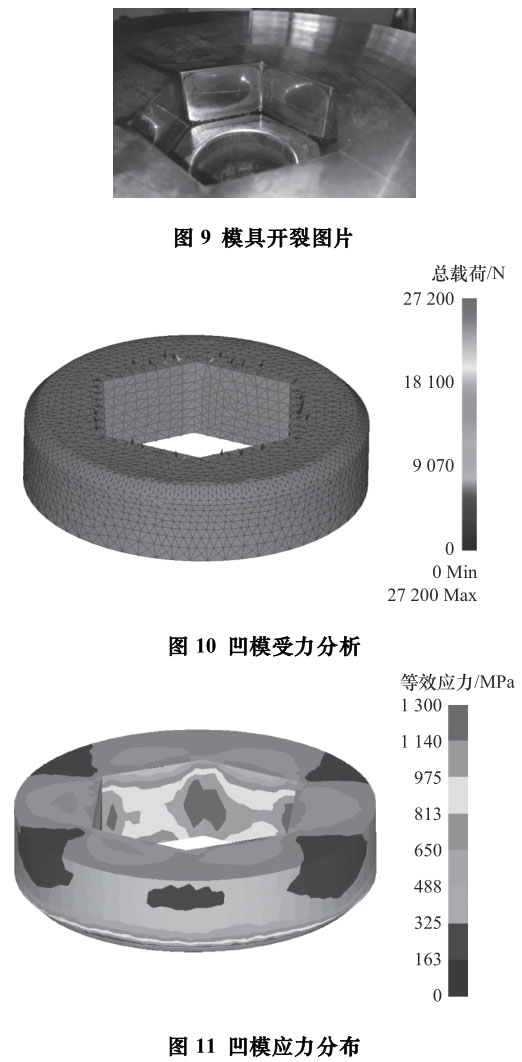

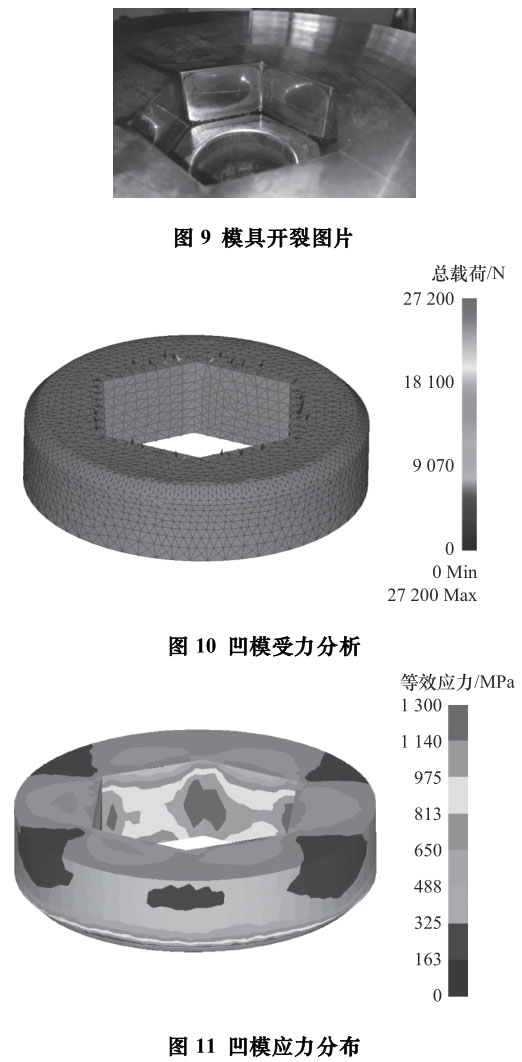

计出专用模具三维结构,如图8所示。使用此模具在镦制加工过程中在模具六方面产生横向裂纹以及六方对角处产生径向裂纹,导致产品镦制失败,如图9所示。坯料在凹模型腔内在凸模的作用下产生镦粗变形,成形初始阶段材料处于自由流动状态,成形载荷和模具受力较小,随着镦粗变形过程的进行,坯料与凹模型腔的间隙越来越小,成形载荷和模具受力逐渐增大,尤其是最后六方角完全填充时,凸模与凹模型腔形成封闭区间,这时成形载荷和模具受力急剧增加达到最大。尤其是凹模型腔的六方角处,受径向作用力较大时,易引起应力的集中,导致模具开裂,如图10所示为镦粗变形过程中凹模受力分析。利用Deform-3D软件对成形过程中模具的受力进行了数值模拟分析,凹模应力分布如图11所示,从图中可以看出,成形过程中六方角处的应力最大易于形成应力集中,容易导致模具产生裂纹。经过对模具结构和模具受力情况分析,判断出因模具结构设计缺陷导致,由于产品规格大,镦制时模具受径向作用力较大,而合金芯加模套的组合方式达不到应有的径向力,导致镦制时模具开裂。需要对模具结构进行优化才能满足实际生产需求。

5、模具结构优化

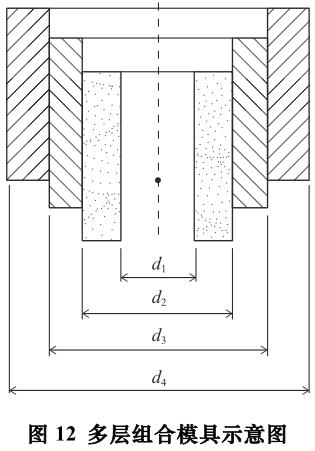

成形过程的变形抗力较大时,只是增大模具壁厚的方法不能解决模具强度问题,根据材料力学的厚壁桶原理,采用组合凹模是解决模具纵向开裂的有效方法[15−16]。为了保证大规格产品镦制加工过程中模具的质量和寿命,将模具更改为三层组合模结构,通过每层模具间的过盈配合来保证模具有足够的预应力,从而提高镦制产品的尺寸一致性和模具

结构强度。

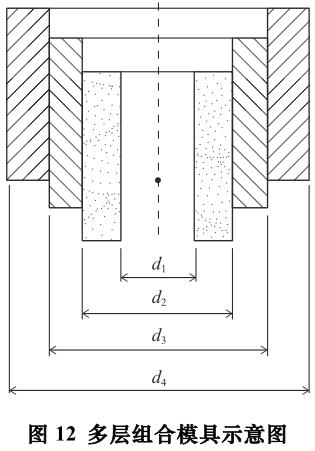

由以下公式和图12可计算出每层模具尺寸和过盈量:

合金芯外圆尺寸(中间层内径):d2=d1×(0.07a+1.15);

中间层外圆尺寸(外层内径):d3=d2×(0.1a+1.2);

外层外圆尺寸(组合模整体直径):d4=d1×a;

合金芯与中间层过盈系数:β2=0.0102−0.0105;

合金芯与中间层过盈量:u2=(0.0102−0.0105)×d2;

中间层与外层过盈系数:β3=0.0037−0.0062;

中间层与外层过盈量:u3=(0.0037−0.0062)×d3。

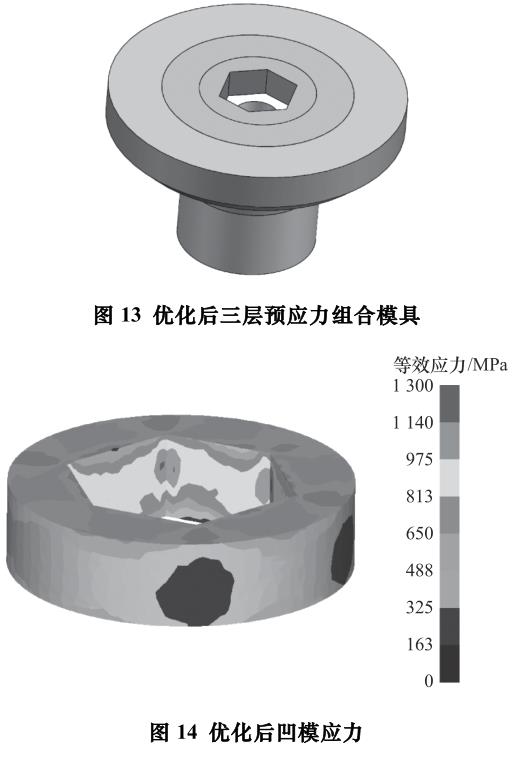

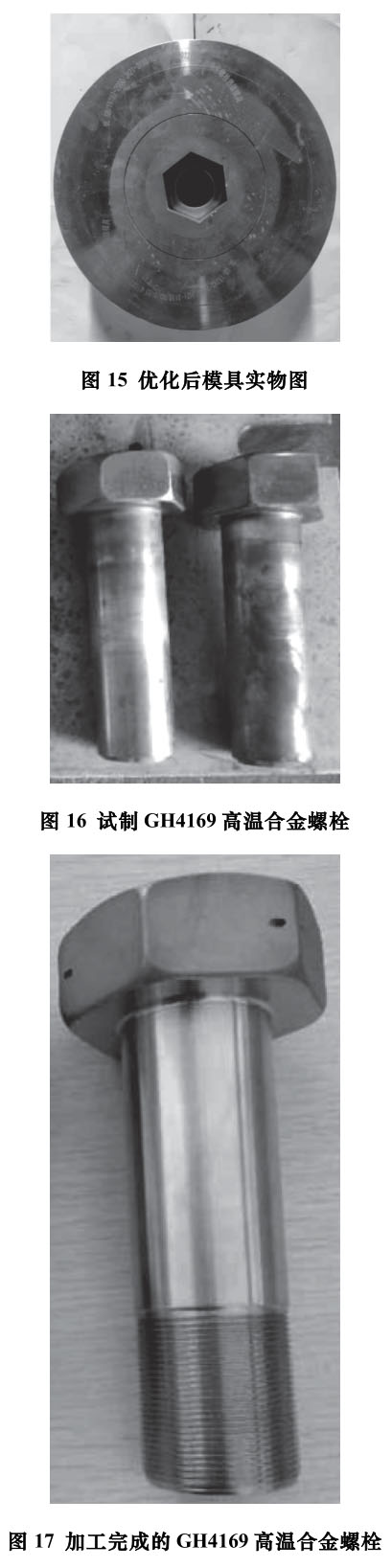

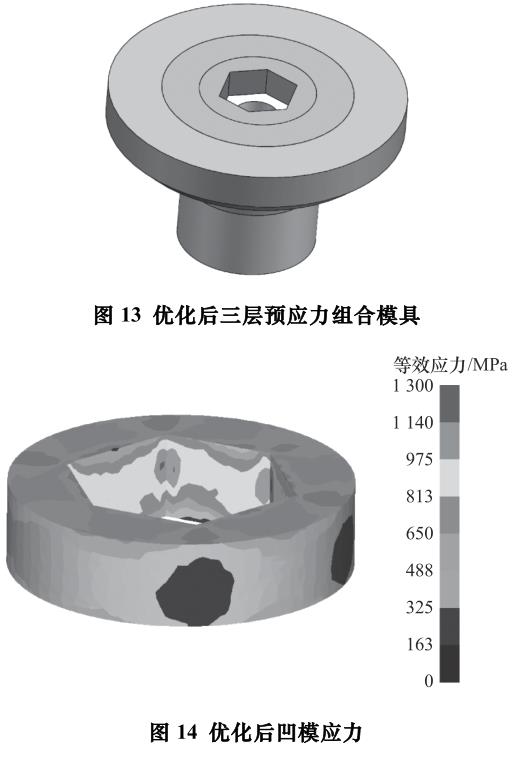

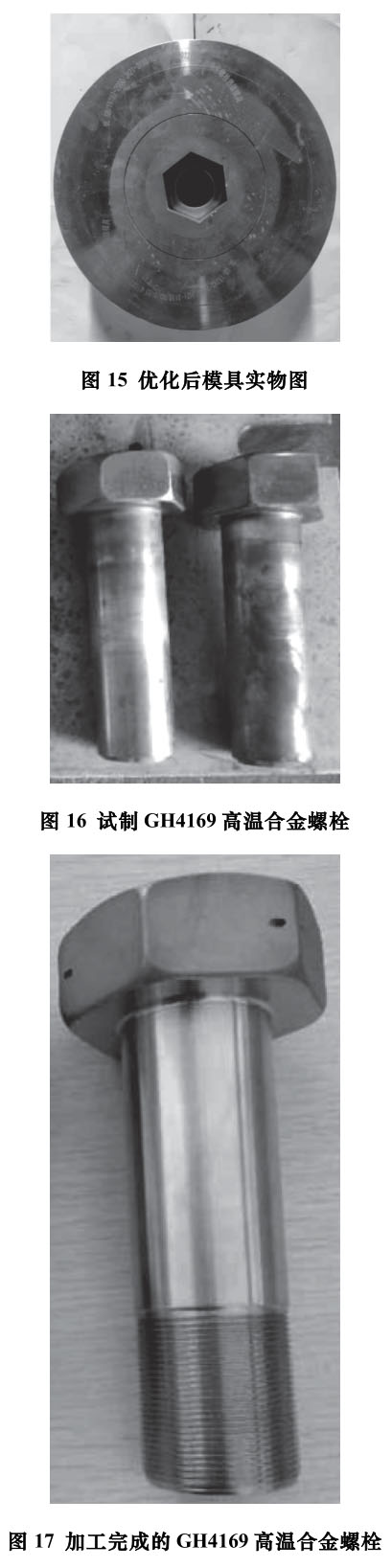

图13为优化后的模具结构,为了保证模具结构的可靠性,需要先对设计的三层组合模具进行模具应力分析,图14为优化后模具应力分析,从图中可以看出,在相同条件下,模具应力显著减小。将优化后的模具结构重新加工,如图15所示为优化后模具实物图,利用该模具结构镦制了小批量GH4169高温合金螺栓,如图16所示。利用该模具镦制的锻件尺寸一致性较好,满足设计要求。

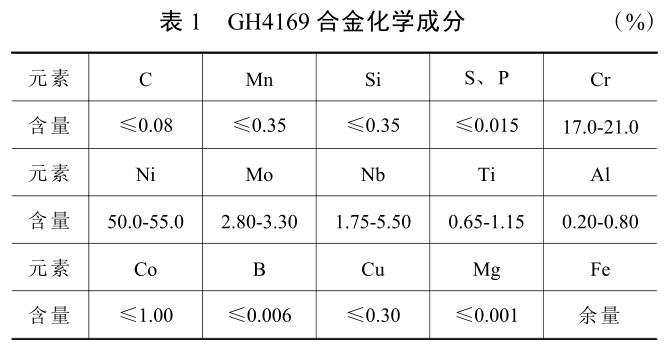

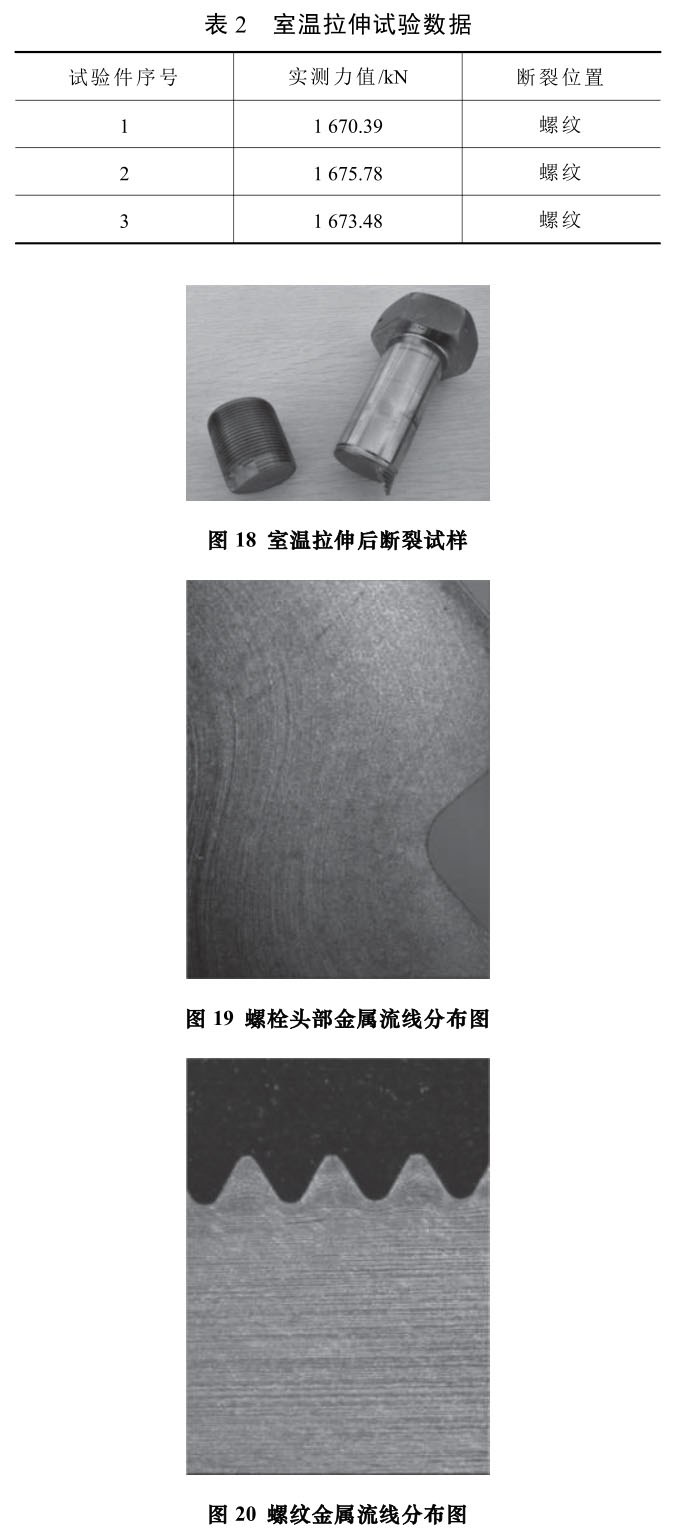

且模具未出现开裂等问题,图17为加工完成的GH4169高温合金螺栓零件实物,对其进行了室温拉伸试验,试验数据如表2所示。从表中可以看出,试验力值比较稳定,断裂样件如图18所示。图19和图20分别为螺栓头部及螺纹的金属流线分布图,可见其流线基本沿零件轮廓分布,大大提高了零件的强度。

6、结语

(1)通过有限元模拟,得出了成形过程中的载荷-行程曲线和金属流动规律,揭示了GH4169高温合金螺栓成形机理。

(2)在相同条件下,三层预应力组合模具的凹模应力比双层预应力组合模具的凹模应力显著降低,模具寿命满足使用要求。

(3)本文提出的GH4169高温合金螺栓成形工艺和模具结构是可行的,试制锻件充填饱满,尺寸一致性较好。为国内超大规格GH4169高温合金螺栓的生产奠定了基础,对实际生产及其他相似零件具有指导意义。

参考文献

[1]王迎,潘清林,张宇玮,等.GH4169镍基高温合金热压缩变形行为和加工图[J].中南大学学报,2014,45(11):3752-3761.

[2]李晨,李淼泉,王柯.固溶处理GH4169合金的高温变形行为[J].航空学报,2010,31(2):360-375.

[3]李爱兰,曾燮榕,曹腊梅,等.航空发动机高温材料的研究现状[J].材料导报,2003,17(2):26-28.

[4]张海燕,张士宏,程明.δ相对GH4169合金高温拉伸变形行为的影响[J].金属学报,2018,47(4):245−249.

[5]时伟,王岩,邵文柱,等.GH4169合金高温塑性变形的热加工图[J].粉末冶金材料科学与工程,2012,17(3):281-289.

[6]罗俊鹏,杨成斌,丁凯,等.GH4169合金细长轴锻件局部锻造成形工艺研究[J].热加工工艺,2018,47(13):160-163.

[7]王浩宇,赵薇,董建新,等.基于Deform-3D和正交实验法的GH4169合金涡轮盘热模锻工艺优化[J].锻压技术,2013,38(5):13-19.

[8]金洁.汽车隔热罩成形工艺优化及试验[J].精密成形工程,2017,9(5):171-176.

[9]潘鹏,李屹,李家春,等.高速列车用A286高温合金六角头螺栓头部热镦成形参数优化[J].锻压技术,2020,45(3):62−69.

[10]吕旭东,邓群,杜金辉,等.GH4169合金盘件热模锻工艺优化[J].钢铁研究学报,2011(S2):158-161.

[11]徐伟,肖铁忠.带肋板齿轮坯热精锻成形工艺方案设计[J].锻压技术,2017,42(2):12-16.

[12]胡亚民,华林.锻造工艺过程及模具设计[M].北京:机械工业出版社,2009.

[13]翁芸娴,秦培亮,赵亚平.基于正交试验六角螺栓温镦成形模具磨损分析及优化[J].锻压技术,2019,44(9):122−126.

[14]许锐,李浩宇,林波.铝合金风扇叶片压铸模具设计[J].精密成形工程,2018,10(1):167-171.

[15]王以华.锻模设计技术及实例[M].北京:机械工业出版社,2009.

[16]郭炜,谌昀,陆德平,等.反复锻压模具结构和加工工艺的有限元分析[J].锻压技术,2018,43(1):102-109.

第一作者/通信作者:刘乐,男,1988年生,硕士,工程师,主要研究方向为航天领域高端紧固件研制及工艺技术。E-mail:liule20210629@163.com

相关链接